密歇根大学的研究人员在3D混凝土打印方面取得了变革性的突破,为建筑行业带来了更可持续和更具成本效益的未来。建筑师Mania Aghaei Meibodi和密歇根大学陶布曼建筑与城市规划学院DART实验室的研究人员Alireza Bayramvand和Yuxin Lin开发了一种开创性的方法,用于创建超轻、无废物的混凝土。与相同尺寸的传统实心混凝土相比,这项创新技术减轻了72%的重量。

一种结合拓扑优化和机器人技术的新方法

传统的3D混凝土打印方法(3DCP)旨在实现建筑数字化并减少混凝土消耗。然而,这些方法具有几何限制,将其应用限制在正交墙等更简单的形状上。研究人员的新方法“壳墙”展示了一种计算设计和机器人3D打印技术,该技术有效地将拓扑优化与3D混凝土打印相结合。

拓扑优化是一种根据性能标准(如强度或重量)为给定的支撑集生成最有效的材料分布的技术。通过创建一个计算模型,根据拓扑优化零件的形状和几何特征协同非平面和可变材料沉积,该团队开发了一种方法,通过将材料精确放置在结构目的所需的位置来有效利用材料。

该模型的高级功能之一是能够再生形式以紧密匹配初始优化,同时考虑到任何制造和材料限制,该模型能够自动生成 3D 打印、非平面刀具路径和可变材料挤出速率的数据。

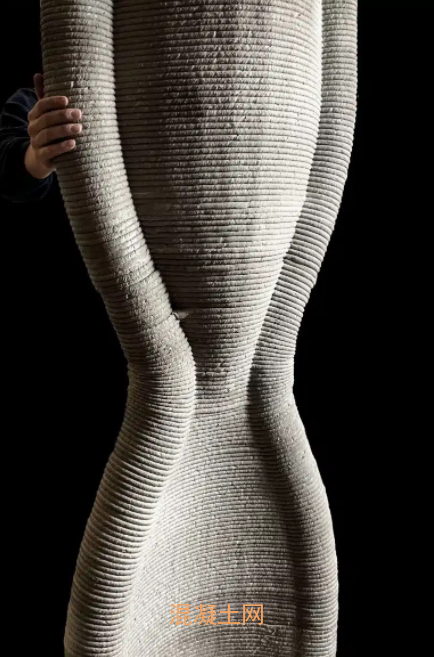

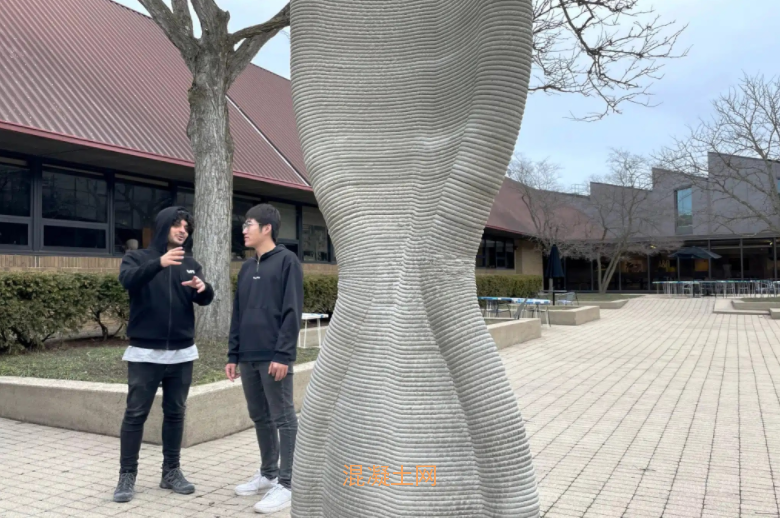

这是有史以来第一个3D打印的轻质,结构加固的自由形式混凝土墙。这种创新的壳体墙系统基于优化的几何形状,以支持其荷载工况,材料分布在直径从65到150毫米的弯曲肋条的分层网格中。

这些肋骨之间的非承重区域只有6.5至8厘米深,可以在两个只有2.5毫米厚的混凝土外壳之间夹住绝缘材料。

超轻质自由形态壳墙

与同等尺寸的传统实心混凝土墙相比,新型3D混凝土的重量仅为160公斤,重量减轻了72%。通过这种创新的3D打印方法,该墙允许“无浪费的混凝土结构和有效利用材料,将其精确放置在结构目的所需的位置。

研究团队表示,“新的3D打印方法还通过使用常用混凝土而不是依赖高度专业化的混合物来促进3D混凝土打印的实际实施,而且使用的混凝土和钢筋数量明显少于相同尺寸墙通常需要的大量混凝土和钢筋。此外,DART实验室还为壳墙开发了一种轻巧且价格合理的3D混凝土打印系统,以提高可访问性。

同样,去年麻省理工学院开发了一种3D打印材料的方法,以检测它们如何移动并与环境相互作用,麻省理工学院的另一个研究小组创造了一种新的复合材料,这种材料像骨头一样坚韧,像铝一样坚硬。

此外,麻省理工学院的化学工程师通过使用一种新颖的聚合工艺创造了一种“比钢更坚固,像塑料一样轻”的新材料。

向可持续建筑更近一步

这种新方法“消除了不必要的过度建筑和过量的材料”,能够以更低的成本建造更好、更环保的结构。随着机器人、人工智能和建筑自动化的不断发展,3D打印因其能够以更少的浪费快速创建复杂的形状和结构而在建筑行业中越来越受欢迎。

这一突破符合环保建筑材料的增长趋势以及3D打印在各个行业中的使用越来越多。随着快速城市化和对基础设施建设需求的增加,这一发展有助于建筑行业和一般3DCP实践的重大变化。