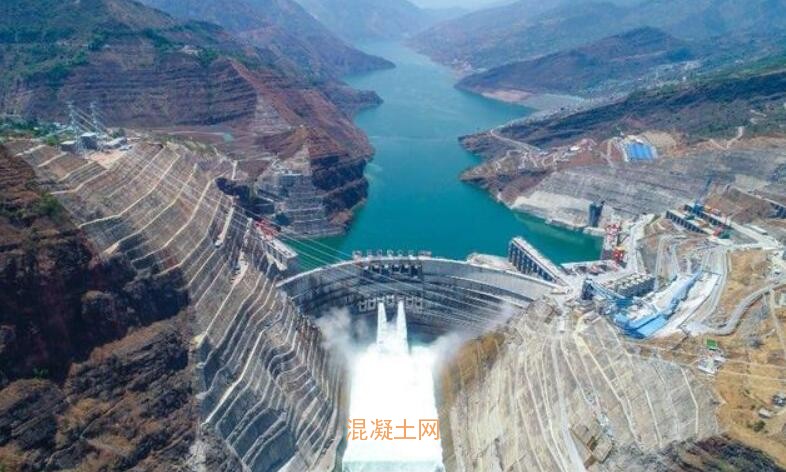

6月28日,全球第二大水电站白鹤滩水电站首批机组正式并网发电!

白鹤滩水电站总装机容量1600万千瓦,居世界第二,仅次于三峡工程;单机容量100万千瓦,位居世界第一。白鹤滩水电站预计2022年7月可实现16台机组全部投产发电,届时一天的发电量可满足50万人一年的生活用电。

作为党的十八大以来我国开工建设的千万千瓦级巨型水电工程,白鹤滩水电站工程是长江流域防洪体系重要组成部分,也是实施“西电东送”的国家重大工程,是我国稳增长、调结构、惠民生的新时代“大国重器”。在其成功投产发电的背后,凝结了无数建设者的智慧和心血。

航拍白鹤滩水电站。谢雷摄

一群与混凝土较真的“艺术家”

在四川省宁南县和云南省巧家县交汇处的金沙江下游河道上,一座世界级巨型拱坝立于其间。大坝左岸的地下洞室里,藏着3条名为“泄洪洞”的奇迹和艺术品。

称它们是奇迹,缘于白鹤滩水电站泄洪洞的多项特点:每条泄洪洞长度都在2000米以上,断面最大可达宽15米、高18米,最大坡度达到23°,过流面积超过20万平方米。它们的实力也不一般,能承受高达1.2万立方米每秒以上的大泄量和47米每秒的世界级高流速,仅需18分钟就可灌满整个西湖。

称它们是艺术品,则是因为其“内外兼修”的混凝土质量:体型精准、平整光滑、耐磨防裂、零缺陷,水流养护状态下呈现镜面效果。

完工后的泄洪洞。谢雷摄

据了解,混凝土施工中素有“无衬不裂”的说法,裂缝似乎是混凝土逃不脱的结局,但白鹤滩的混凝土“艺术家”们却不这样认为。

白鹤滩水电站泄洪洞整体形态和过山车轨道很像,分为上平段、龙落尾段和出口处呈上挑形状的挑流鼻坎,不同的是泄洪洞每个部位都是混凝土结构。在施工中最困难的,就数龙落尾段。龙落尾段形似龙尾,是一道垂直落差90米的斜坡,23°的最大坡度就出现在这里。

在以往的水电工程中,如果泄洪洞有龙落尾结构,大多采用混凝土泵输送混凝土到相应部位,但这种运输方案不能套用在低坍落度混凝土上。

工欲善其事,必先利其器。没有施工装备,后续的作业就不能进行,创新成了必经之路。

但创新绝非易事,白鹤滩泄洪洞坡度更大、环境更复杂,想要设计全套的施工装备更是难上加难。“难到和我们合作的厂商都跑了。”三峡集团白鹤滩工程建设部泄洪洞项目负责人王孝海说。

为了设计用于龙落尾底板施工的装备,王孝海创新工作室团队请来了一些专业厂家,和现场施工单位一起研究。

这套装备要适应狭窄和大坡度的环境,要满足一定的运输速度保证混凝土不提前凝固,要保证混凝土运输到准确的部位、不能影响后续人工作业……诸多困难交织在一起,现场试验情况始终不理想。

一次次的失败消磨掉了厂家的耐心,不久王孝海就发现厂商都变得安静了,“之前我们有一个群,这些厂商的技术人员原本都在群里,后来他们不是‘退群’就是‘隐身’,都不陪我们了,花钱也请不来人”。

从上平段到龙落尾,再到挑流鼻坎,白鹤滩建设者拿出了全套施工装备,实现了“全过流面”创新。“应用情况表明,我们自行研制的成套常态混凝土施工装备安全、高效,较常规施工效率提高了约20%。”王孝海说。

泄洪洞龙落尾底板收面,工人正在抹面,使混凝土平整光滑。刘涛摄

混凝土都是分块浇筑,块与块之间必然会存在一条缝,但泄洪洞的接缝处却实现了平滑。

接缝处如何保养、采用什么保护工具,这样的细节都被施工人员考虑在内。王孝海介绍,从泄洪洞第一仓混凝土浇筑起,建设者就坚持精准析源、精明施策、精心组织、精确控制、精益施工。简单来说,就是每一个人在每一个环节都有相应的任务。

施工人员把细致到几近严苛的要求渗透到每一寸钢筋、每一方混凝土,甚至每一条施工缝里,目的就是为了保障施工质量,这样的态度和艺术家别无二致。

白鹤滩泄洪洞平均不平整度小于2毫米,全部都能呈现镜面效果。这份成绩,源自于这一群混凝土“艺术家”的坚持和创新,展现了中国智慧。

征服世界水电行业的“珠穆朗玛峰”

流急坎陡,江势惊险,要将40%以上的长江水力资源运转自如,使灌溉中华大地的粗实“血管”畅通无阻,源源不断输出清洁电力,金沙江畔迫切需要一颗强大的“心脏”。

而组建这颗“心脏”的关键,就是研制可靠、稳定、高效的水轮发电机组。相对于已投产的长江三峡、金沙江向家坝、溪洛渡、乌东德水电站装备的巨型水电机组,白鹤滩水电站单机容量再次实现巨大跨越,百万千瓦机组技术研究的复杂性和技术难度远超世界已有机组。

“要成功研制这个目前世界单机容量最大的水电机组,真不容易!”东方电机白鹤滩百万千瓦发电机总设计师张天鹏感慨道。

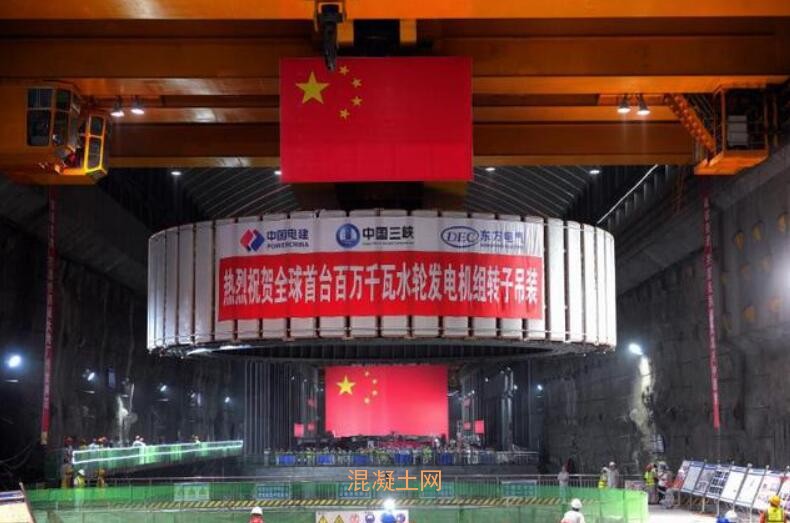

白鹤滩水电站全球首台百万千瓦水轮发电机组转子吊装。东方电机供图

白鹤滩水电站共设计安装16台单机容量为100万千瓦的水轮发电机组,是目前世界上单机容量最大的水电机组,属于超巨型混流式水轮发电机组,其研制难度远大于世界在建和已投运的任何机组,被誉为当今世界水电行业的“珠穆朗玛峰”。机组的成功投产将大幅推动整个水电行业的发展,也标志着我国正逐步成为世界水电创新的中心。

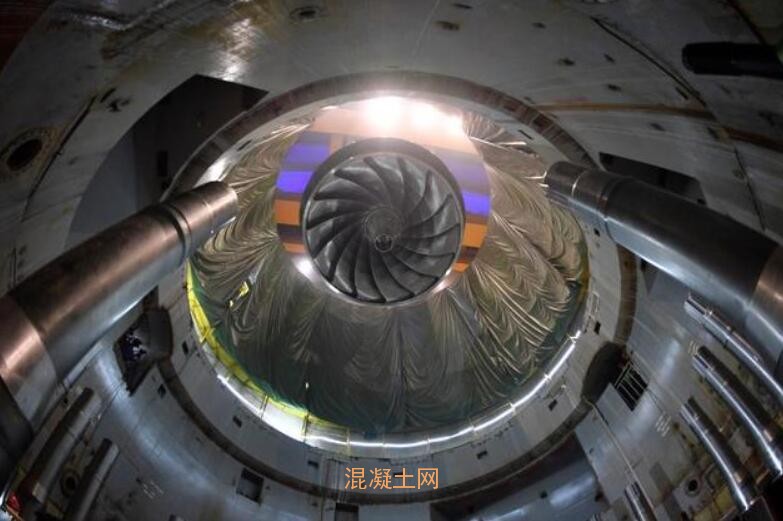

百万千瓦,不仅意味着大容量、大尺寸,也意味着发电机会产生更高热量。作为空冷式机组,如果无法将这些过剩的热量高效带走,会造成严重的热变形和热应力,甚至造成设备损坏。如何帮助高效运行的机组“降火”,是研制团队面临的最为棘手的问题。

白鹤滩水电站全球首台百万千瓦水电机组转子吊装。东方电机供图

或许有人会说,“降火”有什么难的,增加风量不就可以了?难就难在,冷却风量在很大程度上,与发电机效率呈反比。

9年前,研制团队开始了磁极绕组空内冷技术研究应用的攻关工作。通过若干轮次的仿真计算、试验验证、方案优化、产品试制,研制团队成功实现了这一创新技术在白鹤滩项目的落地应用。磁极铜排上开设内通风孔,并新增内部冷却区,在大幅增加磁极绕组的散热面积、缩短传热路径的同时,提高冷却空气的利用率,大幅降低发电机冷却需求风量,为实现99.01%这一最高效率指标奠定了基础。

“从2006年开始,我们在三峡集团的组织下开始了白鹤滩百万千瓦机组的研究工作,在机组总体设计、水力、电磁、冷却、绝缘等9个技术领域进行专项科研攻关,形成了一系列具有自主知识产权的核心技术。我们的发电机效率达到了99.01%,效率水平世界最高。”张天鹏说,“我们的转子绕组、空气内冷新技术,突破了巨型水电机组冷却技术瓶颈,实现了发电机转子的最佳冷却效果,为将来自主研制难度更大的高水头、大容量水电机组提供了有效的解决方案。可以说,水电装备的核心技术已经牢牢掌握在我们自己手中。”