据悉,美国莱斯大学(Rice University)的研究人员开发了一种新工艺,将旧轮胎转化为石墨烯,然后可以用来制造混凝土。这样不仅更加环保,而且研究团队表示,运用此技术最终制成的混凝土会更加坚固。

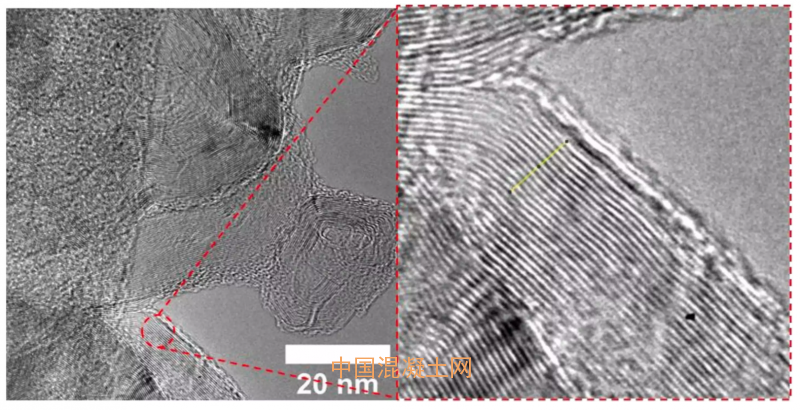

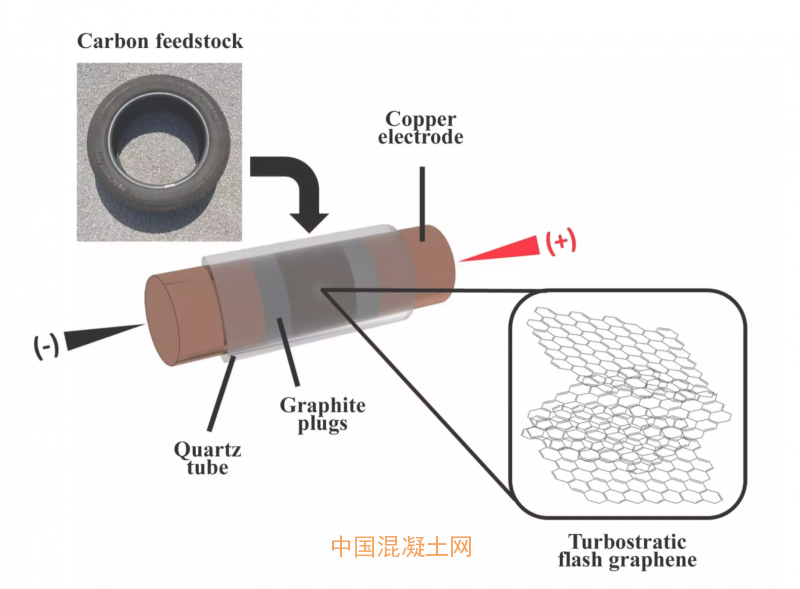

这项研究建立在该团队先前通过一种叫做“闪光焦耳加热”的工艺制造石墨烯的突破之上。从本质上讲,这涉及使用电流将几乎所有碳源快速过热到大约2725°C(4940°F),将其转换为石墨烯薄片。具体来说,这是一种称为“涡轮层石墨烯”的材料,其中的层排列是不完全对其的。这使得该材料更易溶解,并且更易于集成到复合材料中。

去年,该团队用食物或塑料等废品演示了这项技术。现在,他们已经开始使用废弃的轮胎。莱斯大学团队表示,之前将轮胎直接转化为石墨烯的努力并没有产生最好的结果,所以在新的研究中,他们转向了经过普通回收过程后剩下的材料。

“热解”是在低氧环境中燃烧轮胎,从而产生一种对一系列工业过程非常有用的油。但它也会产生固体残碳,传统上很难再加利用。

莱斯大学的研究人员发现,就是这种轮胎衍生的炭黑,是生产闪光石墨烯的绝佳候选材料。当他们将这种材料通过闪光焦耳加热时,大约70%的材料转化为石墨烯,而直接粉碎的轮胎橡胶和商业炭黑的混合物却只能产生约47%。

接下来,该团队演示了新型石墨烯材料的一个特殊用例 —— 混凝土生产。他们将轮胎炭黑制成的石墨烯添加了0.1%的重量/百分比(wt%),将炭黑和碎橡胶的混合物添加到波特兰水泥中,添加了0.05 wt%。他们发现,用这种水泥制成的混凝土圆柱体的抗压强度,比不添加石墨烯的混凝土高出30%左右。

该研究团队表示:“强度的提高部分归因于2D石墨烯对水泥水化产物更好生长的播种作用,也部分归因于后期的增强作用。”

研究团队称,石墨烯加固混凝土对环境有几个好处。它不仅有助于防止废轮胎最终被扔进垃圾填埋场,而且最终材料的额外强度可以减少建筑所需的混凝土数量。

要知道,混凝土是世界上产量最大的材料,仅制造混凝土就会产生高达世界二氧化碳排放量的9%。如果我们能在道路、建筑和桥梁上少用混凝土,我们就可以从一开始就消除一部分碳的排放。