一车车施工过程中产生的废弃混凝土块经过破碎、筛分,变成再生骨料、再生细料;再生骨料拌上水泥,经过自动压砖机,就得到了再生免烧砖。在深圳机场卫星厅建设工地,创新性引入的废弃混凝土再生系统,让往常外运丢弃的建筑固废变废为“宝”。统计数据显示,目前已产出的150余万块再生免烧砖,近两万立方再生混凝土、骨料、细料等,正通过这样的绿色循环模式得以再利用。

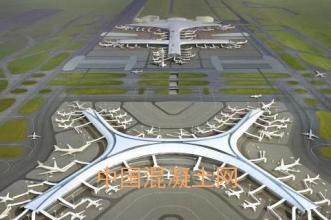

去年1月,国务院办公厅印发《“无废城市”建设试点工作方案》,提出“无废城市”这一持续推进废弃物源头减量和资源化利用,最大限度减少填埋量,将废弃物环境影响降至最低的城市发展模式。同年,深圳等11个城市被确定为“无废城市”建设试点。作为城市窗口,深圳机场集团积极履行企业社会责任,以机场卫星厅及其配套工程建设为契机先行先试,探索建立建筑废弃物处理的示范模式。

“按照行业常规做法,工程建设产生的混凝土废弃物除了少量可以用于铺设道路基层外,大部分只能外运丢弃。”据深圳机场相关负责人介绍,根据机场卫星厅及其配套工程相关建设方案,在整个施工过程中,破除既有隧道、地连墙、临时道路、加工厂等设施,将产生约10万立方米的混凝土废弃物。如何将它们变“废”为“宝”、再生利用,深圳机场集团经过多方调研,创新性引入废弃混凝土再生系统,以建筑废弃混凝土为原料进行破碎筛分出再生石粉,进而用于免烧砖和再生混凝土的生产。

据了解,通过“就地取材、就地消化”的绿色循环模式,不仅解决了建筑垃圾处理的生态难题,还能有效降低废弃物的外运成本。数据显示,该系统自投产以来,累计产出再生混凝土6198立方、再生石粉骨料7022立方、再生石粉细料3182立方、再生免烧砖154万块,将建筑废弃混凝土综合利用率由原来的8%提升至90%以上。

近年来,深圳机场持续加大生态文明建设力度,将绿色理念融入到机场规划、建设、运营等各个环节。围绕节能减排,今年深圳机场将继续推进车辆“油改电”、照明节能、ACA(国际机场协会机场碳管理认证)3级认证、能源管理平台建设等重点工作;同时,继续致力于提升机场废弃物管理水平,努力成为民航领域建筑固废资源化的领跑者,助力深圳“无废城市”建设。