现在工地机械化程度高,没电真没法干。不过,有个事情,人家浇筑了3.1万方混凝土,输送混凝土基本不用电。

这还是个有名的大工程:

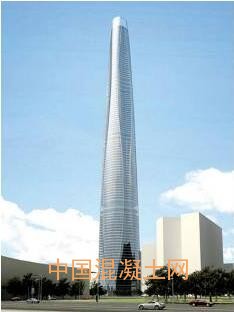

它叫天津周大福金融中心,地上97层,地下4层,基础底板的混凝土有3.1万立方米。

常规情况下是汽车泵浇筑。

这种方法效率很高,不过噪音很大。

要么用油,要么用电。

管道向下输送混凝土容易堵管。

那怎么办?

其实他们用的方法十分简单。因为是向下输送,混凝土自己会流动,搞了个溜管:

不是一个,而是5道溜管。

用了198辆混凝土罐车。

混凝土靠自重往下滑,像小孩子玩滑滑梯一样,浇筑混凝土比汽车泵还快,最快的时候每小时浇筑950立方米,38小时干完。

其实最大的好处不是省电。

他们计算了一下,如果用柴油带动的汽车泵浇筑,要消耗18000L柴油,省了柴油,也减少了PM2.5的排放。

何况这些溜管将来还可以用做楼层输送垃圾的管道。

建筑垃圾往下“运”,同样不用电!

这个工程最近有了新动向……

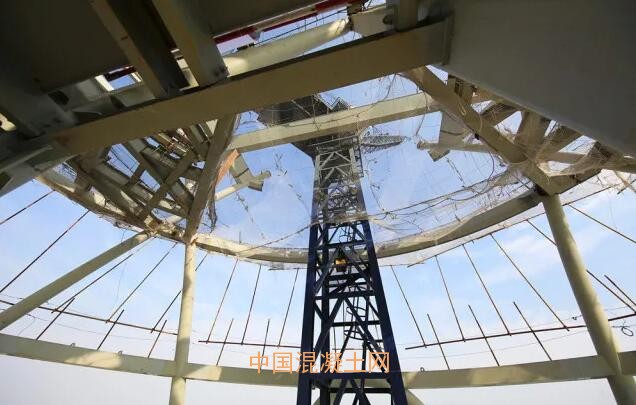

10月31日,最后一个弧型钢构件随着吊钩升至云端并精准就位到530米高的天津周大福金融中心塔冠顶端,这座世界第九高楼、滨海新区第一高楼完美“加冕”。预计到明年春天,璀璨的塔冠将闪耀在滨海新区高空。

周大福“加冕”当天,天气条件和风力速度都比较适宜,最后一个弧型钢构件被缓缓吊至530米的高空并完成安装,这座滨海第一高楼终于完成了全部的钢结构工程。

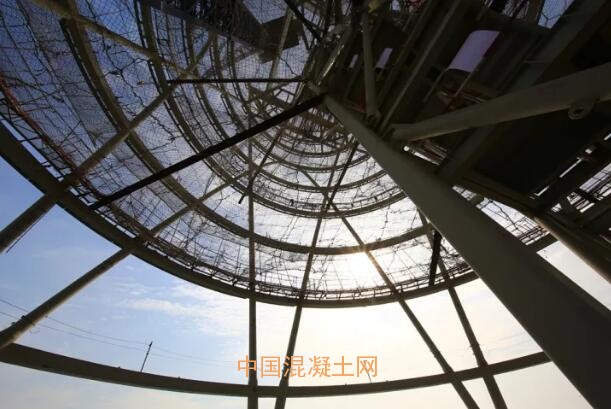

自今年7月29日天津周大福金融中心实现塔楼核心筒内外水平结构封顶后,工程正式进入绝对高度为49米、重达680吨的巨型皇冠施工阶段。据项目副总工程师孙加齐介绍,天津周大福金融中心塔冠具有“两高、两大、两曲”的显著特点:

塔冠自身高达49米相当于17层住宅楼高,位于地上481米至530米之间,在第99层擦窗机层以下除钢楼梯外完全中空;

用钢量多达680吨,冠底直径达36米;

8道环梁和8道高低不等的双曲倒V形拱结构均为曲线构件,通过拱脚首尾相连,彼此交叉形成整体空间曲面造型,加工制作和高空组装就位难度大,安全风险高。

擎起璀璨王冠的建筑主体所呈现出的双曲面造型,来源于内部结构的千变万化。

大厦地方天园,基座是一个近似四方形的造型,平面投影由8段圆弧和8个“V”型口组成,随着塔楼的升高,各层V口、圆弧的位置和长度不断变化,外框柱间经历反复交汇弯扭、分离、圆转方过度,塔楼形体渐细,逐渐实现由方到圆的渐变过渡。这一过程中,不仅外立面在变化,而且内部的核心筒也先后6次发生缩角、收肢等重大变化。

整个项目用钢量超6万吨,高空组对焊缝约37.6万米,相当于42.5个珠穆拉玛峰高度,使用焊丝可绕地球40圈。钢构件数量达42000件,50%以上为非标构件,这包括创世界之最的单层扭曲角度达90度的双管椭圆截面钢管柱以及国内首创的双圆管柱转不规则方形单管柱钢结构节点和双管空间异型双曲线相切钢结构节点。

“530米的天津周大福在国内不算最高的,但它的结构却是最为复杂的。”

参与广州东塔、上海中心、深圳平安等500米以上超高层钢结构加工的沪宁钢机股份有限公司总工程师高继领认为,天津周大福项目钢结构的复杂程度和加工难度是前所未有的。

弧型钢构件吊装全过程

为攻克大楼建设过程中的罕见难题,项目经理苏亚武带领团队勇于创新,先后创造了38小时完成3.1万立方米基础底板混凝土浇筑、双管椭圆截面钢管柱单层交汇弯扭90度、双管交汇转异形单管组合截面柱节点、物流通道结合悬挑电梯解决塔楼12.7米大距离收缩带来的垂直运输难题、2.3米直径钢管柱C80高强混凝土单次顶升30米、LOD500全员全专业全过程BIM应用等6项世界之最,并创造了12项全国第一。同时还获得2017 AEC Excellence Awards全球BIM大赛第一名。正是大家的共同拼搏,才使天津周大福金融中心拥有了“曼妙身姿”并成功“加冕”。