混凝土是由砂石骨料、水泥、水、外加剂等原材料按一定比例搅拌而成的均质混合料,可分为塑性、半干硬性、干硬性、轻质、重、纤维、大体积、高性能等多类型混凝土。随着城市建设的发展和施工技术的进步,人们对混凝土的品质指标和经济指标提出了更高的要求,从而促进混凝土向高强、轻质、流态和耐久性方面发展。国家将逐步压缩和减少普通混凝土的用量,重点发展环保型( 或绿色) 高性能混凝土,主要体现在以下几个方面:

(1 )大量利用工业废料,减少熟料生产和使用,保护环境。

(2 )利用外加剂技术和矿物掺合料,提高混凝土的强度等级,改善混凝土的施工性能和耐久性,争取到2010年高性能混凝土的用量占混凝土总量达到或超过50%。

要获得高性能的混凝土除了配比的重要性外,对其搅拌装置的要求也逐渐趋向于专业化、高效化和大型化等。因此探讨不同搅拌装置的优缺点,从而进行优化设计,掌握其发展趋势,无论对于建筑施工还是机械制造业都有着现实的指导意义和实践作用。

1 各种混凝土搅拌装置的功用和原理

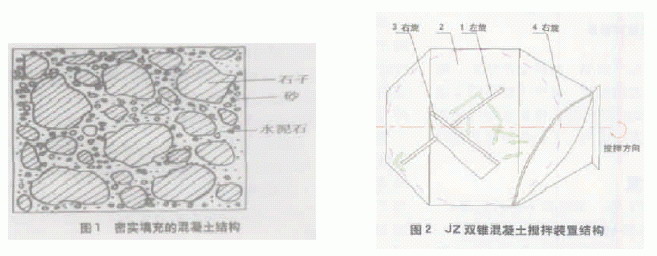

搅拌是混凝土生产工艺过程中极其重要的一道工序,因为混凝土配合比的设计是按细骨料恰好填满骨料的间隙(见图1),而水泥胶质均匀地分布在粗细骨料的表面,只有将配合料搅拌得均匀才能得到最密实的高质量混凝土。同时,通过搅拌可塑化、强化混凝土,所以混凝土搅拌机是混凝土生产的核心装置之一,用于完成混凝土的均匀拌和,保证其宏观均质性和微观均质性。

同时,混凝土搅拌装置又受混凝土整个施工工艺的影响,如搅拌装置的性能和参数要与混凝土施工要求相适应,比如:搅拌机的出料容量应与搅拌输送车的装料容量相配套,与工程大小相配套,出料高度应满足实际运输设备要求等。一般混凝土搅拌机应用扩散、剪切及对流、挤压机理达到均化的目的,例如常见的自落式搅拌机主要利用扩散机理使物料在重力作用下相互穿插、翻拌、混合以达到均匀混合的目的,而强制式搅拌机主要是依据剪切原理强制物料沿滑移面产生相互滑动以达到均匀混合。

2 混凝土搅拌装置的分类及结构特点

搅拌装置的搅拌方式和结构特点决定了搅拌机的性能和应用范围,搅拌装置从搅拌机理上看,主要分为自落式和强制式两类。自落式又以双锥反转出料为主流形式,偶见有锥形倾翻出料式。自落式搅拌装置筒体旋转时,叶片不断地将拌合料带到约0.7倍直径处,下滑角约为45°,然后因自重而沿叶片滑落下来,重新跌入底部进行冲击拌合,如此反复作用,使混凝土得到均匀拌合。自落式只适于搅拌流动性较大的混凝土,对于干硬性混凝土和轻骨料混凝土搅拌效果不理想。强制式品种较多,以双卧轴为主流形式,同时单卧轴、涡浆式、行星式等也较常见,其作用机理是强制物料按预定轨迹运动,对半干硬性、干硬性混凝土和轻骨料混凝土搅拌效果理想,但能耗较大,成本高。为了增加细小的水泥颗粒与拌合水进一步均匀分布,增加混凝土的微观匀质性,采用了一系列强化搅拌措施,如振动搅拌、超声搅拌及热搅拌等。

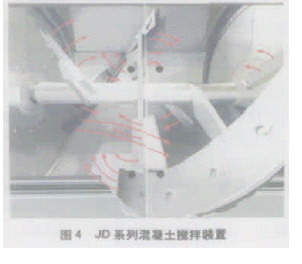

2.1 JZ系列双锥反转出料搅拌装置

JZ系列双锥反转出料搅拌装置,属自落式搅拌装置,工作时正转搅拌,反转出料,可搅拌塑性和半干硬性混凝土以及大骨料混凝土,不适于搅拌流动性很差的干硬性混凝土,适用于一般建筑工程、道路、桥梁工程及各种混凝土构件厂。主要机型有200~1200L,传动方式分齿轮传动和磨擦传动,该机型由于成本低、生产效率较高,应用广泛。因反转卸料,该机存在一个重载起动的问题,搅拌机容量不可能做得很大。

这种装置的搅拌筒是关系到混凝土质量、生产率、能耗、溢料情况等性能的关键部件,其结构形式、传动形式关系到总体尺寸的大小和布局合理与否。筒体分进料锥、柱体和出料锥三部分(见图2 )根据反射角4 5 °最佳的原理,进料锥半角为48°左右,可促使物料在进料锥的作用下窜向筒体,搅拌强烈,从出料速度和出料筒体重心考虑,出料锥角为66°,为节省材料,搅拌筒整体应设计成类球形;叶片布置:低叶片(主叶片)与拌筒轴线成的夹角为40°(左旋),而高叶片(付叶片) 与拌筒轴线成的夹角为-40°(右旋),为了布置方便,齿圈置于进料锥一面,容易实现与上料装置共用1 个电机。值得注意得是,传动装置位置不能乱放,搅拌筒设计完毕后,传动装置位置就固定了,放错位置搅拌筒就会跳高。这种装置工作时呈现以下特点:

(1 )混合料的运动在三维空间进行,并显现较复杂的运动轨迹。

(2 )利用物料重力势能产生冲击碰撞外,在轴向较大的范围内有交错、穿插,甚至有逆向流动的料流,较大的变形速度使混合料粘性系数下降,混合料呈现较好地流动性,加速了宏观“匀质”化地进行。同时,由于物料的交错、穿插、对流,提高了混合料之间摩擦时正压力中的剪切力,为产生微观“匀质”的混凝土提供了条件。

(3 )混合料运动主要集中在拌筒的柱体部分,搅拌运动影响区域相对增大。

由于低叶片斜置6.5°,混合料下落的离心力相对较小,因而拌筒转速可相应增加,以提高系统时间内混合料的运动频率,同时,提高了轴向料流的变形速度。

2.2 JS系列双卧轴混凝土搅拌装置

JS系列搅拌装置适用于各类建筑工程,可搅拌干硬性混凝土、半干硬性混凝土、轻骨料混凝土及各种砂浆。出料容量350~9000L。此类搅拌装置设计十分紧凑,搅拌系统是由传动系统、搅拌罐、搅拌装置、轴端密封等部分组成。搅拌罐内镶有耐磨衬板,用沉头螺钉与罐体联接紧固,柱体部分的衬板叫弧衬板、端面部分的衬板叫侧衬板。

卸料门设在搅拌筒的下方,用于搅拌机的卸料。由搅拌罐、搅拌臂、搅拌叶片、衬板组成。搅拌罐呈ω形,搅拌罐内装有两根水平布置的搅拌轴,每根轴上分别装有搅拌臂,搅拌臂上装有搅拌叶片,成非连续螺旋布置,一般有八方轴、六方轴和四方轴形式,搅拌臂相邻夹角有45°、60°、90°、120°、135°、180°,可根据不同工况进行设计。对于大型和特大型搅拌装置,大都是45°、60°螺旋,这种结构对于大骨料的混凝土搅拌性能较好。因为这种设计的料流空间大,大骨料可更好地在其内部循环;从另一个角度看,大骨料的运动,能起到搅拌的作用,增加了搅拌能力。搅拌臂与大轴用螺栓连接,维修性能好,便于更换;叶片与搅拌臂用螺栓连接,而且搅拌臂上设有长条孔便于调整叶片与衬板间隙,在靠近搅拌罐两端的搅拌臂上,分别装有侧叶片,用于刮掉端面上的混凝土。搅拌轴上设有反向旋转的搅拌叶片,能使搅拌物料在ω形的搅拌槽内呈相互交措、往复循环的螺旋状运动,产生一个强的三维立体搅拌空间,特别是在两个搅拌循环中心交界处形成一个强涡旋的、失重的掺合区,使物料在搅拌叶片和物料的相互挤压、揉搓下,短时间内充分拌和(见图3);具有搅拌性能强、匀质性好、生产率高、能耗低的优点。能耗低是因为该装置采用瞬间失重原理进行搅拌,减少了物料相互滑动阻力,不易破坏物料的原始状态,短时间内就能得到宏观匀质混凝土,而行星搅拌和涡浆搅拌就没有这一优势,它们的能耗显然就稍高一点。

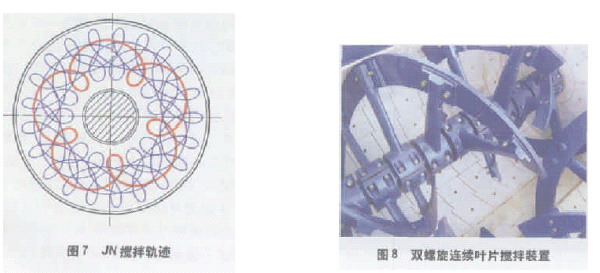

2.3 JD系列单卧轴混凝土搅拌装置

JD系列搅拌装置适用于各类建筑工程,可搅拌干硬性混凝土、半干硬性混凝土、轻骨料混凝土及各种砂浆,出料容量从350~3000L。以德国ELBA公司为代表,这是该公司专利产品,20世纪70年代就进入市场。该装置在搅拌臂上对称布置两块螺旋带状叶片。螺旋的方式左右相反,都是将搅拌物料从拌筒两端推向拌筒中部。一块螺旋带状叶片占据圆周角110°左右,作业时,一会儿向左,一会儿向右,从表面上看好象是搅拌物料在整体移动(见图4)。实际上物料在叶片带动下,强迫物料产生挤压、剪切、搓动等复杂运动,就象两条蛟龙争斗一样,搅拌十分强烈,加之辅助叶片的挡料作用,搅拌更加强烈,设计水平是相当高的。为了提高叶片的使用寿命,叶片宽度常为叶径的5%~15%之间,通常为10%,用耐磨材料制成,用螺栓固定在搅拌臂,以便磨损后调整更换。

2.4 JW系列立轴涡浆式搅拌装置和卸料装置

JW系列立轴涡浆式搅拌机搅拌剧烈(见图5),主要适用于干硬性混凝土的搅拌,用于建筑工程和预制件的生产,可生产各种混凝土、干砂浆。其搅拌能力比JS系列剧烈,能耗较大,主要机型有500~4000L。此种结构其搅拌装置设置在回转体上,也是由搅拌臂和搅拌叶片组成,其特点是搅拌叶片和内外刮料叶片通过螺旋固定在搅拌臂,可随叶片磨损进行调整,并且该搅拌臂上设有防卡料装置,可减少能耗,提高叶片寿命。搅拌的时候搅拌叶片可形成涡旋的翻转料流,外环上的叶片向内翻转、内环上的叶片向里翻转,同时,叶片后形成起落料流,形成冲击的三维交错料流,搅拌强度大。另外立轴涡浆式搅拌机拌筒中央部分有一内筒,用于放置传动装置,结构紧凑,传动装置下置,润滑性能好。缺点是占据了一定的搅拌空间,维修也不便,而且搅拌机的装料高度不宜太高,这种搅拌机的利用高度仅有拌筒高度的1/3,过大搅拌效果不理想。搅拌筒的利用系数低于双卧轴搅拌机,拌筒直径做得都比较大,因此线速度也比较高。而大型搅拌机线速度一般最大不超过3m/s,过快会因离心运动,骨料抛向拌筒外壁,产生混凝土离析。

2.5 JN 系列立轴行星搅拌装置

JN系列立轴行星搅拌机搅拌剧烈,主要适用于干硬性混凝土(碾压混凝土)的搅拌,用于砌块和预制件的生产,可生产钢纤维混凝土、彩色混凝土、干砂浆。主要机型500~3000L。对细骨料搅拌性能优越,国内有些厂家称之为碾轮,搅拌强度很大。主要有定轴式和定盘式两种。定轴式就是轴仅自转不公转,转盘旋转而实现搅拌,能耗较大;定盘式就是盘不转,由立轴的公转与自转带动搅拌装置运动,实现搅拌,见图6。

其搅拌装置同样是由搅拌臂和搅拌叶片组成,它们固定在从动盘上和行星架上,与行星架相连的搅拌叶片仅作公转运动,不自转,用于实现刮料功能,从动盘相连的搅拌叶片,即自转又公转,用于实现搅拌功能。它们均采用螺栓联接,便于调整和更换。

由其搅拌轨迹(见图7)可以看出搅拌臂在从动轴的带动下作公转与自转运动,形成非常复杂的搅拌运动,每个从动轴上的搅拌臂,每时每刻都做不同的变速运动( 采用复变函数,由向量合成可求) ,形成复杂的变速流场,搅拌剧烈,形成两大股涡旋料流,而且搅拌没有死角,搅拌性优越,搅拌物料能在拌筒充分搅拌。

若采用对流搅拌,两大股涡旋料流相互冲击,搅拌作用更为强烈,能使那些难溶的材料或小剂料的材料快速得到搅拌,特别适用于制备细颗粒混凝土。但对流式搅拌由于搅拌速度较高,受搅拌动力学及磨损的限制,骨料最大粒径应小于60mm。

3 搅拌装置发展探讨

以上几种搅拌装置虽然各有不同,但都是由搅拌臂和可装拆的搅拌叶片及衬板作为其基本单元,所以其结构设计的复杂程度和准确性、对各种混凝土的适应性及材料的强度和耐磨性是混凝土搅拌装置的关键所在。因此将各种不同搅拌装置的优点集于一体从而改进它们之间的设计也是提高性能最为直接的途径。双螺旋连续叶片搅拌装置便是在此基础上开发的新型装置之一,见图8。

双螺旋连续叶片搅拌机是JS系列双卧轴混凝土搅拌机与JD系列单卧轴混凝土搅拌机相结合的产物,外形上,同JS系列搅拌机一样,没有任何区别,关键是搅拌装置采用了双螺旋连续叶片,搅拌性能与普通主机相比,只要用普通搅拌主机的一半搅拌时间即可达到均质搅拌。

对于普通混凝土只需20s可达到均质搅拌;对于高性能混凝土只需40s可达到均质搅拌。目前市场上的主要机型有2000L、3000L。

该种搅拌装置的水平搅拌臂上所装搅拌叶片成连续螺旋布置,分主叶片和辅助叶片,搅拌臂与大轴用螺栓连接,维修性能好,便于更换;叶片与搅拌臂用螺栓连接,而且搅拌臂上还有长条孔,便于调整叶片与衬板间隙;在靠近搅拌罐两端面的搅拌臂上,分别装有侧叶片,用于刮掉端面上的混凝土。同时搅拌轴上设有反向旋转的搅拌叶片。因此该装置既有单卧轴的特点又有双卧轴搅拌的优点,能使搅拌物料在ω形的搅拌槽内呈相互交错、往复循环的螺旋状运动,产生一个强势的三维立体搅拌空间,特别是在两个搅拌循环中心交界处形成一个强涡旋的、失重的掺合区,又物料在搅拌叶片和物料的相互挤压、揉搓下,短时间内充分拌和。该搅拌装置搅拌能力强,特别是细骨料和高性能混凝土搅拌时间短,微观匀质性能好。