[摘要]数十年来我国的混凝土与预应力混凝土技术取得了突出的进步。大量新型混凝土材料被用于建造高层建筑、大跨桥梁、重载铁路和核电站等重要建筑。由于普遍使用早强高强的商品混凝土,混凝土结构的开列问题越来越严重。目前混凝土结构的开裂主要不是由于荷载的作用,而是变形所致,如温度变形、收缩变形和基础不均匀沉降变形等都可能引起混凝土结构的开裂。

[关键词]混凝土结构;裂缝;变形;耐久性

1.混凝土结构裂缝种类

导致混凝土结构过早破坏的变形裂缝主要包括:塑性裂缝、温度裂缝和收缩裂缝。

1.1塑性裂缝。在大水胶比的普通混凝土在浇筑时,在振动和重力的作用下,水泥浆上升,混凝土拌和物中粗骨料颗粒下沉,而这种塑性沉落受到模板、钢筋和预埋件的拟制所引起。这种沉落一半到混凝土硬化时方停止。这种裂缝大多出现在混凝土浇筑后0.5~3h之间,混凝土尚处在塑性状态,混凝土表面水消失时立即产生,沿着梁及板上面钢筋的走向出现。另外在施工过程中如果模板绑扎的不好,模板沉陷、移动时也会出现此类裂缝。在低水胶比的高强高性能混凝土中,浇筑后拌和物基本不沉降,也不泌水。当混凝土表面泌水速率小于水分蒸发速率时,由于表面失水干燥而产生裂缝。

1.2温度裂缝。除环境温度剧烈变化,造成温度剧烈变化或结构温度剧烈变化或结构中各部分温度差别悬殊所导致的裂缝外,目前导致混凝土结构过早开裂的主要原因之一是混凝土硬化过程中水泥水化放热,使混凝土结构内部温度过分升高、内外温差加大以及混凝土硬化后期降温速率过大。虽然我国的混凝土结构施工规范有具体规定,但许多工程并未严格控制上述参数。由此造成的混凝土温度收缩裂缝是十分普遍的。

1.3收缩裂缝。混凝土在体积收缩时受到外部或内部约束引起的裂缝。除温度收缩裂缝外,还有干燥收缩裂缝是混凝土硬化后在较长时间内由于水分蒸发引起水泥石干燥收缩而导致的。混凝土的水分蒸发、干燥过程是由外向内、由表及里逐渐发展的,在这个过程中会产生干燥收缩裂缝。由于混凝土中水分蒸发、干燥非常缓慢,产生干燥收缩裂缝多数在一个月以上,有时甚至一年半载,而且裂缝多在表面很浅的位置,裂缝细微,呈平行线状或网状。自生干燥收缩,指混凝土与外界无湿度交换,由于水化反应使内部湿度降低所引起收缩。在普通混凝土中,主要是干燥收缩,自生收缩不超过50微应变,在总收缩量中所占比例很小,不必过分重视。而在高强或高性能混凝土中,自生收缩可达数百微应变,占总收缩量的一半左右,不可忽视。

2.混凝土结构裂缝产生的原因

变形作用引起的混凝土结构开裂的原因很复杂,它涉及到结构设计、材料组成、施工技术、环境状态等诸多因素。而混凝土材料本身的组成与性质的变化,以及随之而来的施工技术变化是现代混凝土结构容易开裂的重要原因。

随着水泥生产技术的发展,数十年来水泥的矿物组成与性能都有了很大变化。为了加快建设速度,要求水泥具有较高的早期强度和较快的强度发展速率,因此硅酸盐水泥熟料的C3S含量越来越高,水泥的比表面积越来越大。现在我国大型水泥厂生产的硅酸盐水泥的C3S含量从20世纪30年代的30%左右到现在已超过50%,比表面积从过去的220m2/Kg到现在控制在340~370m2/Kg之间,根据1995年Gebhardt发表的调查报告[1],过去的70年,美国ASTMI型硅酸盐水泥的7d强度翻了一翻,从17MPa提高到31MPa;直到1953年,至少50%的具有中等水化热的ASTMⅡ型硅酸盐水泥的7d强度低于21MPa,而到1994年,这样低强度的水泥已经没有了,50%以上的ASTMⅡ硅酸盐水泥的7d强度在31~38MPa之间。现在美国市场上出售的硅酸盐水泥很容易在3~7d达到ASTM28d最低强度要求。需求规律已将硬化较慢、但耐久性较好的水泥驱逐出市场。

水泥组成与性能的巨大变化对混凝土耐久性的影响体现为:可以使用较少的水泥和较大的水灰比配置28d强度相同,但渗透性较大,而耐久性较差的混凝土。根据英国Wischer的报道,在1960年,需要配置30~35MPa的混凝土时,可以用350Kg/m3水泥、水灰比0.45来达到;在1985年,同样的混凝土只需250Kg/m3水泥、0.6的水灰比就可以了。对于进行结构计算的设计者而言,这两种混凝土是一样的。然而,从微结构的角度来看,两种混凝土的空隙率和渗透性就大不相同了。水灰比为0.6的混凝土的碳化速率比水灰比为0.45的混凝土大,前者对海水、冻融与化冰盐导致的侵湿的抵抗能力也不如后者。

受传统观念的束缚以及泵送施工的要求,我国许多商品混凝土搅拌站供应的预拌混凝土,普遍使用强度等级为32.5或42.5的普通硅酸盐水泥,水泥用量多大于300Kg/m3,矿物掺和料用量不超过胶凝材料总量的15%。由此使混凝土结构内部的水化温升大,早期强度发展快,28d强度高。许多混凝土配合比的3d强度可达标准值的150%~200%。这样的混凝土除浪费大量宝贵的自然资源外,还对混凝土结构的防止开裂带来很大困难。

Mehta和Burrows认为美国自1974年以来桥面板的耐久性问题日益突出的直接原因是使用具有较高早期强度的水泥和混凝土[2]。Nevill指出标准中对水泥的细度、C3S含量和早期强度没有限制导致了混凝土损坏程度增加[3]。高强混凝土在早期即具有高强度和弹性模量,如根据Krass和Rogalla实验结果,1d抗压强度为27.6~55MPa的高强混凝土的弹性模量可达28.8~35.8GPa,为普通混凝土的3至7倍。这导致混凝土的脆性增加和徐变能力明显下降,由此引发早期裂缝的产生。所以在许多国家的现行标准中,对于水泥的强度是有限制的。美国ASTMC1157-98a“水硬性水泥的标准性能规范”中,规定通用水泥的3d和7d强度分别不得大于20MPa和30MPa;中热水泥的3d和7d强度分别不得大于15MPa和20MPa。欧洲现行标准ENV97-1中,规定32.5级和42.5级水泥的28d强度最高分别不得超过42.5MPa和52.5MPa。这有利于控制混凝土的早期水化放热和强度发展,降低其开裂趋势;而且还可以减少资源消耗,减轻环境负担。

3.控制混凝土结构产生裂缝的措施

3.1混凝土设计质量控制。混凝土的裂缝是不可避免的,其微观裂缝是由本身物理力学性质决定的,但可以通过合理调整混凝土配合比设计、提高混凝土生产质量、加强混凝土施工质量的措施来控制。

混凝土设计质量控制首先要合理设计混凝土配合比,单方混凝土水泥的用量应合理,水泥用量大、收缩大。混凝土水灰比是影响强度和裂缝的主要因素之一,水灰比大的混凝土,其收缩亦大,也就容易产生裂缝,塑性沉落裂缝、干燥收缩裂缝都是由于混凝土单方用水量过大、混凝土过稀、坍落度过大,而且水分蒸发过快、过多造成的。因此严格控制混凝土水灰比即严格控制混凝土的用水量是减少裂缝的根本措施[4]。

调整混凝土配合比首先应降低硅酸盐水泥的用量,适当增加矿物掺和料,特别是粉煤灰的用量。这一方面可充分利用资源,符合可持续发展的原则;更重要的是可降低混凝土的抗裂能力。大量掺加矿物掺和料将使水化产物量大幅度减少,不能有效地胶结集料和填充空隙,对混凝土的性能产生不利影响。但现在由于高效减水剂的广泛使用,混凝土的水胶比大大降低了。此时不再需要大量水化产物来填充空隙,只需要少量水化产物用于胶结各种颗粒。胶凝材料中的相当部分,不论是水泥还是矿物掺和料,仅起着填充微粒的作用。由于矿物掺和料的水化速率低,用其取代部分水泥,使其余水泥的表观水灰比增加,提高了水化程度,使其能充分地发挥胶凝作用。所以经过适当养护的大掺量矿物掺和料混凝土具有较低的开裂趋势、更好的密实性以及满足要求的强度性能。如专门为深圳地铁工程研制的高性能混凝土,设计强度等级C30,胶凝材料总量440Kg/m3,硅酸盐水泥用量160~180Kg/m3,掺加复合矿物掺和料,水胶比0.4左右。其28d立方体抗压强度仍达5020MPa,抗滲等级大于P12,抗硫酸盐侵蚀性、抗氯离子滲透性、抗钢筋锈蚀性均比深圳本地常用的C30普通混凝土有较大幅度提高,完全能够在有多种中等程度腐蚀性介质的地下环境中长期使用,满足设计寿命要求。

掺加辅助材料,提高混凝土的抗裂性能;掺加膨胀剂,配置补偿收缩混凝土;或掺加低弹性模量的有机合成纤维,配置纤维混凝土,均可有效地提高混凝土的抗裂性能。

我国在实际工程中使用补偿收缩混凝土已达数千立方米,有大量成功的实例,但也有许多失败的工程。目前膨胀剂生产厂家仅提供常用掺量的参考值,但膨胀剂的补偿收缩的效能能否正常发挥则受工程环境条件的控制。这包括混凝土的体积、强度等级与强度发展速率、结构形式、配筋率、施工时的温湿度和养护条件等。据有关资料得知:养护温度对膨胀剂膨胀效能的影响效果是,在配合比和配筋率相同的条件下,在30℃和40℃养护的试件,其限制膨胀率最大;在7d比在20℃养护的试件提高一倍以上。在50℃养护的试件,其限制膨胀率与在20℃养护的试件相近,而在60℃养护的试件,其限制膨胀率最低[5]。如果以千篇一律的6%~8%,或8%~12%的掺量来应对千差万别的实际工程,暗藏的风险是很大的。

在混凝土中掺入体积含量小于0.1%的有机合成纤维,主要是聚丙烯纤维,基本不会提高强度,但能改善混凝土的脆性破坏特性,减少混凝土塑性收缩裂缝,提高混凝土的韧性及抗冲击性能,显著改善混凝土的抗裂性能,尤其是防止塑性开裂为最。但是根据中国建材研究院最新的试验结果,掺加厂家推荐掺量的单丝有机合成纤维对降低高强混凝土的开裂趋势没有明显的效果;而网状PP纤维则可明显降低高强混凝土的开裂趋势。广州新中国大厦,建筑面积8000m2,在平均厚度超过600mm的地下室底板的施工中,采用聚丙烯纤维增强C60混凝土的方案,整个大面积底板未发现明显裂缝,完全满足设计要求[6]。

3.2混凝土生产质量控制。

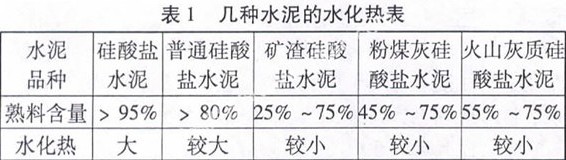

混凝土具有很高的抗压强度和很低的抗拉强度,应严格控制混凝土原材料的质量和技术标准,从而降低收缩应力和温度应力,减少裂缝的产生。优先选用低水化热的收缩量水泥,如中热硅酸盐水泥或低热矿渣硅酸盐水泥,在掺加泵送剂或粉煤灰时,也可选用矿渣硅酸盐水泥(几种水泥的熟料含量及水化热见下表)。水泥的细度要符合国家标准,细度大的水泥易产生干燥收缩裂缝。

表1几种水泥的水化热表

粗细骨料的含泥量应尽量减少,含泥量大的砂石界面强度低、粘结力弱,影响混凝土的抗拉强度,易开裂宜选用合理砂率,砂率过大,不仅会影响混凝土的工作性能和强度,而且能增大收缩和裂缝。优先选用天然连续级配的粗集料,根据构件最小断面尺寸和泵送管道内径,选择合理的最大粒径,尽可能选用较大的粒径。

在生产时掺加适量的矿物细掺和料和外加剂。粉煤灰及磨细矿渣在混凝土中具有性态效应,活性效应,微集料效应,因此它能改善和提高新拌混凝土和硬化混凝土的性能改善混凝土的和易性,降低混凝土的泌水性,特别对于泵送混凝土可改善其可泵性,减少在输送管中的堵塞和分离,降低混凝土与管壁的阻力,延长泵机和管道的寿命,由于其可泵性的提高和泌水性的降低,在相同坍落度情况下,混凝土用水量可降低,从而减少混凝土早期沉缩量,有利于裂缝的控制。具有减水、增塑、缓凝、引气的泵送剂,可以改善混凝土拌和物的流动性、粘聚性和保水性。由于其减水作用和分散作用,在降低用水量和提高强度的同时,还可以降低水化热,推迟裂缝出现的时间,因而减少温度裂缝。根据具体工程特点,还可采用掺加UEA补偿混凝土的收缩。

3.3混凝土施工质量控制。

不正确的振捣方式会导致混凝土分层离析、表面浮浆、混凝土面层开裂或是混凝土产生不均匀沉降收缩裂缝。所以应加强混凝土的浇灌振捣,提高密实度。振捣要适宜,不过振、不漏振和少振,以混凝土振捣面无气泡冒出为宜。振捣时间不宜过长。浇筑混凝土时下料速度不宜过快。养护条件对混凝土的收缩影响很大,做好养护对裂缝的防治有很大作用。

构造与施工措施在结构中正确设置各种变形缝,对于防止或限制混凝土结构开裂都有重要作用。设缝间距取决于多种因素,应视构件高度、厚度、所受约束程度、配筋率等因素合理确定。合理采取补偿收缩的措施,也可取消收缩缝,进行超长无缝结构施工[7]。在构件中配置构造钢筋可以控制裂缝的宽度并限制其发展。我国目前通常采用的构造配筋率在0.2%左右,钢筋间距200mm,钢筋直径10~12mm。由工程实际效果来看,如能增加构造配筋率,减小钢筋间距和直径,对于控制裂缝的效果更好。

单纯依靠现行混凝土结构施工与验收规范的要求进行施工,远不能保证完全避免混凝土结构在施工阶段开裂。美国的一项调查结果显示,即使严格遵守现行的施工规范,也难于避免高强混凝土结构产生裂缝,从而导致混凝土结构过早破坏[2]。所以在有耐久性要求的场合,必须结合工程情况,对施工提出更为严格的要求,其中最为重要的是混凝土的温度控制和养护要求。

设计和施工单位应针对具体工程,对构件中的混凝土水化放热所导致的温度升高与降低过程和内外温差,以及由此产生的温度应力进行估算;根据计算结果,在必要时应对混凝土配合比进行调整,并制定有效的施工措施以控制过大的温度应力的产生。混凝土的温度控制主要需要控制混凝土入模温度、内部最高温度和内外温差。我国现行的施工规范对于混凝土结构的温度控制同样有明确的规定,而且由于规范、经济成本和工期的限制,以及对于开裂后果的严重性的认识不足,许多时候在实际的施工过程中执行不严格,导致混凝土结构开裂严重。同样,如果施工单位能够严格执行我国现行的施工规范关于混凝土结构养护的规定,对于减少开裂是很有帮助的。

4.结论

由于水泥和混凝土性能的变化,如水泥强度和强度发展速率提高、细度增加、混凝土中水泥用量增加等,现代混凝土的开裂现象远比20世纪前半叶的混凝土严重,由此带来严重的耐久性问题,导致混凝土结构过早损坏。现行规范的落后更加剧了这种现象。为了控制混凝土结构开裂,必须采取调整混凝土配合比,正确使用抗裂辅助材料,采取有效的施工技术等综合措施。

参考文献

[1]GebhardtR.N.SurveyofNorthAmericanPortlandCements:1994.Cement,ConcreteandAggregates,1995,17(2):145-189

[2]MethtaP.K.andBurrowsR.W.BuildingDurableStructuresin21thCentury.ConcreteIntermational,2001March,57-63

[3]NevilA.WhyWeHaveConcreteDurabilityProblems.ConcreteDurability,Katharineand Bryant Mather International Conference SP-100,1987,21-30

[4]王铁梦.工程结构裂缝控制〔M〕.北京:中国建筑工业出版社,1997

[5]阎培渝,陈广智.养护温度和胶凝材料组成对膨胀剂限制膨胀率的影响。建筑技术,[J]2001,32(1):22-23

[6]朱江.聚丙烯纤维混凝土(砂浆)的防水机理及应用技术〔J〕2001,32(7)456

[7]阎培渝,遥燕主编:水泥基复合材料科学与技术.〔M〕.北京:中国建材工业出版社,1999,68-71