摘 要:龙泉岩樟溪大坝工程的混凝土搅拌站,骨料配料地垅与主楼之间距离较远,如采用传统单一的卸料控制方式,将不能满足生产要求。采用可编程控制器作为控制核心,凭借其强大灵活的逻辑控制功能,设计了多种卸料模式,满足了生产要求。对不同骨料卸料模式作了详细介绍。

关键词:混凝土搅拌站; 卸料; 模式; PLC 应用

1 混凝土搅拌站概况

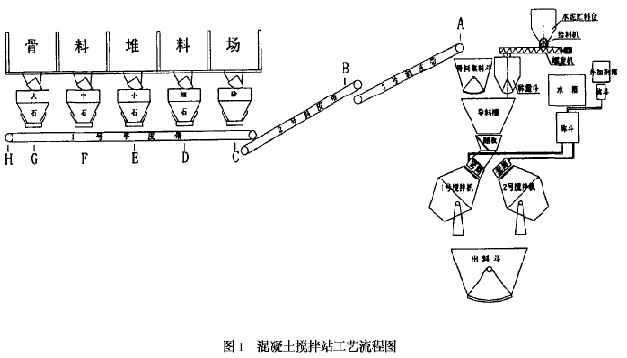

龙泉岩樟溪大坝为混合线型拱坝,最大坝高82m ,混凝土方量约516万m3 。在该工程中,采用了自行改装设计的HZ50-2F1000搅拌站,骨料配料采用地垅,骨料间隔为10m一档,搅拌主机采用2台1m3的自落式搅拌机,能进行4级配的水工混凝土的生产,设计生产率为50m3/h。由于受地形条件限制,搅拌站的骨料配料地垅与搅拌主楼之间距离较远,采用了3条上料皮带连接,分别是1号长50m、2号长65m、3号长65m,总计180m,皮带带速116m/s。搅拌站布置见图1。

骨料堆料场里的砂石料经各自的称量斗称重计量后,由3条上料皮带送至主楼的骨料集料斗,再与主楼称好的水泥、水、外加剂一起经骨料两叉分料器、套筒卸至搅拌机,经一定的搅拌时间后倾翻至出料斗。

2 地垅骨料卸料控制设计

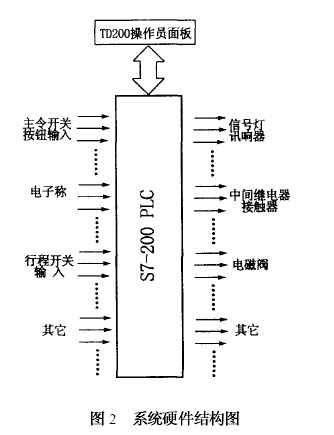

PLC作为工业专用的可编程控制器以其技术成熟、控制灵活、运行可靠在现代控制中有着广泛的应用。该例中,采用西门子S7-200PLC 作为控制核心,TD200文本显示器作为操作员面板。系统硬件结构见图2。

该例中,由于地垅与主楼间距离较远,皮带机带速较低,如采用传统单一的卸料控制方式,其生产效率将不能满足生产需要。凭借PLC 强大的逻辑控制能力,通过编程,设置了5种卸料方式: 标准、连续、快速、连快、二次,通过操作TD200面板可实现各种卸料方式之间的在线无扰动切换,控制非常灵活。

2.1 标准

标准卸料控制方法也就是上面所说的传统控制方法,地垅里各档骨料称好后,依次打开称量斗以砂、细石、小石、中石、大石顺序卸至上料皮带送至主楼骨料集料斗,皮带运输的同时,地垅又开始下一循环的称量,当上楼集料斗所有骨料到齐以后,打开弧门与称好的主楼其他料一起卸至搅拌机,搅拌机进料完毕,弧门关闭,地垅骨料又开始下一循环的卸料动作。其小时生产效率计算如下:

S=3600/(T1+T2+T3) (1)

T1=T11+T12+T13+T14+T15

T1—骨料地垄卸料时间;

T11、T12、T13、T14、T15 分别为砂、细石、小石、中石、大石单档料的卸料时间;

T2—骨料运输时间,即图1 中H 点到A 点的皮带运转时间;

T3—主楼卸料时间,即搅拌机进料开始至完毕的时间。

生产效率S的单位为次/h,其它时间单位为s,下同。

2.2 连续

在标准卸料控制方式中,尽管各档料的卸料在时间上是依次顺序紧接着的,以图1为例,砂称量斗卸料完毕,细石称量斗接着卸,但由于2个称量斗在物理位置上有一段C~D的距离,因此,2档料的卸料会在皮带上留出C~D的间隔。连续卸料控制方式就是通过程序控制,将各间隔利用起来,尽量形成连续的卸料带,以提高生产效率。控制方法是前面一档料一打开卸料门卸料,并不等该档料完全卸完回零,而是隔一定的时间间隔下一档料就开始卸料,时间间隔可通过面板设定调整,但后一档料的卸料开始最迟不迟于前一档料卸料完成,如果设定的时间间隔大于前一档料的卸料时间,那么前一档料卸完回零后,下一档料一定跟着卸。该模式生产效率计算如下:

S = 3600/(T1’+T2+T3) (2)

T1’=T1-T1” <<T11+T12+T13+T14+ T15

T1’—骨料地垄卸料时间;

T1”—骨料间隔利用时间。

这种模式的优点是可使公式(1) 中的骨料卸料时间T1有较大的缩短,如果将各卸料间隔都利用起来,在该例中,一共有4档间隔,每档间隔长度为10m,皮带机带速为116m/s,则T1”的最大理论值为:

T1” = (4×10)/116=25

该卸料模式适用于地垅弧门动作稳定、骨料卸料均匀的情况。缺点是卸料过程中一旦出现卡料或卸料不均匀,就会出现该档料卸料时间延长,从而与正在皮带运输进程中的后一档骨料重叠,导致骨料在运输过程中容易溢出。

2.3 快速

该模式的骨料地垅卸料顺序与标准模式相同,下一循环的骨料地垅卸料开始于主楼的上一循环卸料,这种模式每一循环可节约主楼卸料的时间,生产效率计算公式变为由下式决定:

S=3600/(T1+T2) (3)

该卸料模式适用于主楼机械动作稳定的情况。缺点是一旦主楼在卸料过程中发生堵塞或其它原因造成主楼卸料时间大幅延长,由于主楼卸料过程中骨料集中料斗也处于打开状态,如果下一循环的料已运达A 点,这时集料斗还处于打开状态,就必须在重载状态下停掉皮带机。在实际应用中,由于C 点距A 点距离较远,运输时间较长,所以发生重载停车的概率很小。

2.4 连快

该模式综合了连续模式和快速模式的优点,同是也兼有2种卸料模式的缺点。采用这种模式生产效率计算如下:

S = 3600/ (T1’+T2) (4)

2.5 二次

采用以上4种卸料模式的一个共同特点是整个运输带上在同一时间只有一个循环的料,下一循环的卸料至少是等到上一循环的料运至A点才开始,这样搅拌站在整个循环运转过程中至少出现一个C 点至A 点长度的运输间隔,在该例中,如将该间隔折算成时间:

T4 = 130/1.6≈81

二次卸料正好是有效利用了这个间隔,在同一时间有2个循环的骨料在运输皮带上。通过分析得知,只要骨料2个卸料循环之间有一定的时间间隔,该间隔主要用以满足前一循环料的主楼卸料,也就是完成主楼集料斗打开卸料至关闭的过程,即可满足搅拌站的正常运转。在该例中,实测主楼卸料时间T3为12s ,根据前面的分析,如采用二次卸料,则每循环最大节约时间可达:

T5=81-12=69

体现在皮带上的2个卸料循环之间的间隔长度为:

L1 = 12×116= 1912

实际应用中,2 个循环之间的时间间隔可通过面板设定调整。

同样,二次卸料按其地垅骨料卸料方式的不同,分为二次标准和二次连续2 种模式,其优缺点与一次的也相同。

3 结 语

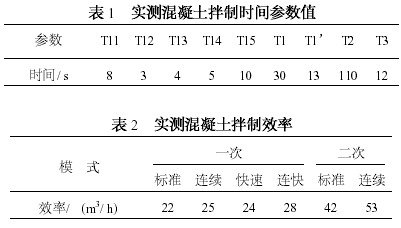

表1 是以拌制大坝C15四级配混凝土的1组实测数据。

该站的控制非常灵活,在实际应用中,可根据当时的混凝土浇捣强度及该站当时的骨料供料及机械情况,选择合适的卸料模式,通常二次标准卸料模式是一种安全、高效的模式(表2) 。该站在岩樟溪工程投运以来,已拌制混凝土5万多m3,取得了良好的效果。