摘 要 双块式无碴轨道轨枕具有良好的平顺性和持久可靠的稳定性,极少的线路维修量。双块式轨枕预制工艺可分为钢筋骨架加工和混凝土预制两大部分。结合武广客运专线某轨枕场的生产实践,介绍了双块式轨枕的制造工艺和技术特点,提出了改进工艺和提高质量的具体措施。

关键词 客运专线 施工工艺 双块式轨枕预制技术

双块式无碴轨道由于其良好的轨道平顺性和持久可靠的稳定性,以及高效率的运能,极少的线路维修量,社会经济效益显著等优点,在国内外受到高度重视,越来越多的国家都在致力应用和发展无碴轨道工程技术。双块式轨枕是首次从国外引进的生产设备,在使用上尚有一个消化吸收的过程。为保证轨枕预制质量,减少不合格率,本着优先解决施工过程中的重点、难点问题的原则,结合武广铁路客运专线土建二标工程的双块式轨枕施工,对双块式轨枕预制技术进行探讨。

1 工程背景

中铁四局汩罗轨枕场是生产这种双块式轨枕的基地,承担武广铁路客运专线土建二标联合体216.2 km管段内约70万根双块式轨枕的预制生产任务,是武广客运专线上规模最大的预制场,投产后可日生产轨枕1 350根。

2 技术特点

双块式轨枕预制采用环线法施工。施工过程中,各工序首尾衔接,形成闭合环的生产模式。生产线以机械加工为主,人工操作为辅,有效的减少了因人为操作产生的误差,提高了产品的结构精度。施工工序之间衔接紧凑、安排合理,较大程度上提高了轨枕生产的进度。

3 工艺流程简介

双块式轨枕预制施工工艺主要分为两大部分:钢筋骨架加工、轨枕混凝土预制施工。

3.1 钢筋骨架加工

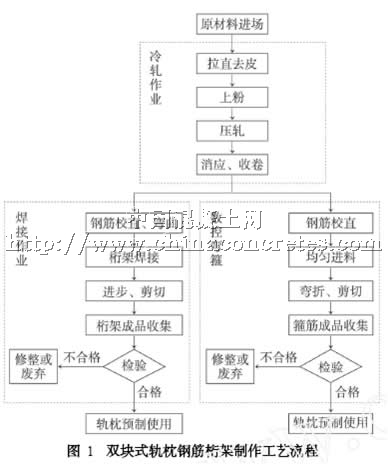

双块式轨枕整体强度较高,仅靠高性能的混凝土还不能满足要求,需要高强度的钢筋骨架来联系两个独立的混凝土块,以提高结构强度和与道床混凝土之间的紧密衔接。钢筋骨架生产线分为冷轧机组、数控弯箍机、桁架焊接机组三部分。双块式轨枕钢筋桁架用量大,为保证按时、按量提供合格的双块式轨枕钢筋桁架,采用机械自动化制作的方式快速作业。按照施工顺序,可分为钢筋冷轧、数控弯箍、钢筋桁架加工三大部分:首先将钢筋原材由出厂状态加工成双块式轨枕需要的状态,之后,进入数控弯箍和桁架加工程序(如图1所示) 。

按照轨枕对钢筋材质的要求,钢筋抗拉强度必须大于550MPa,而我国常用的钢筋强度一般只有300MPa左右。因此,在钢筋加工之前要先对普通钢筋进行一道冷轧,以提高钢筋强度。通过现场取样检测,冷轧后的钢筋抗拉强度达到650MPa以上,满足要求。经过冷轧之后的钢筋卷成盘备用,一台数控弯箍机将冷轧后的成盘钢筋快速加工成需要的形状。钢筋桁架的精度要求较高,且桁架的日需要量为不小于1 350根合格产品。为此,我们选择了国内实力较强的机械科研所,围绕轨枕生产的需要,自主研发用于轨枕生产的全自动钢筋桁架生产线。该套生产线的

生产过程为:先将冷轧后的钢筋成盘,通过调直机构将每根钢筋调直并引入指定位置,形成钢筋桁架的雏形;初步定位后,将两侧的弦杆加工成波浪形,释放应力,通过高压气缸将波浪形钢筋准确固定;在定位的同时,将钢筋牢固焊接在指定位置。

桁架采用电阻焊接。该机组配备了四台焊接变压器。钢筋桁架在气缸的挤压下准确就位,气缸的端部为电极。在高压气缸的作用下,电极与钢筋紧紧挤压,使焊接处的钢筋在极短的时间融化,并借助高压气缸的压力将融化的焊接点结合成一体。焊接时逐点进行,边焊接边移动,从而完成钢筋桁架的全部焊接过程。之后,采用液压剪将桁架整体定量截断。至此,一根完整的钢筋桁架完成。

3.2 双块式轨枕混凝土施工

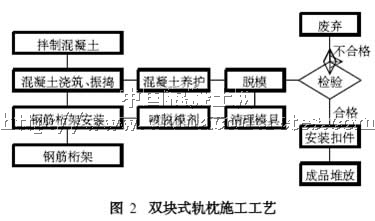

双块式轨枕环形生产线采用闭合环的设计和工作方式,以模具的循环移动来完成轨枕的预制生产,按照施工顺序和各部位功能,轨枕预制生产线可分为清理模具、喷脱模剂、钢筋桁架安装、混凝土浇筑及振捣、混凝土养护、脱模6个部分(见图2 ) 。这6个部分组成一个首尾相连的闭合环,各个工序之间衔接紧密,使模具的空载运行减到最少,有效的提高了模具的利用率,节约了一套空模具的吊装、运输设备,降低了造价。同时,环形生产线占地面积相对较小,人员集中,便于统一管理、监督。

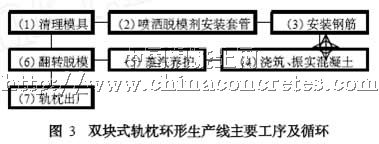

轨枕预制生产线的设计产量为每天生产1 350

根,采用环形布置,如图3 所示。首先把模具清理干净,喷涂脱模剂,然后安装合格的钢筋骨架,并准确定位,进入浇筑振动台,将混凝土通过布料机有序定量的均匀分布到轨枕模具内。边振动边下料,进入蒸汽养护通道,通过10 h的蒸养,脱模后,安装扣件,轨枕出厂房,模具回到清理工位,进入下一个生产循环。

轨枕下线后,对脱模的轨枕进行检测,不合格的轨枕用红色水笔在轨枕上做“A”字样的标记,需要修整的轨枕做“R”字样的标记,并记录脱模时间和轨枕编号。脱模班填写《脱模记录表》,记录要详细准确,以备将来检查验收。合格与不合格的轨枕分开记录,不合格的轨枕要记清编号和不合格的原因。按轨枕预制设计产量,轨枕生产线每日混凝土的需求量为106m3 ,混凝土用量相对较小,但轨枕生产时混凝土需求量比较平稳,要不断的定量拌制混凝土,及时送到轨枕预制车间的布料机内。

4 重难点工序

双块式轨枕施工采用的是从国外引入的生产设备。针对我国的具体情况,在实际操作时,进行了完善工艺,提高产量的相关研究和改进,取得了较好的效果。主要从以下几个方面进行了改进。

4.1 提高生产进度

(1)改进设备

按照外方提供设备的相关资料,双块式轨枕生产线的设计日产量为1 350根。在实际施工过程中,经过现场认真比较,发现双块式轨枕大部分工序的完成时间,都可以通过增加人手,加快单工序进度,将原设计进度1个模具/4 min提高到1个模具/3.5 min。只有脱模环节较难突破设计进度,成为制约整个生产线进度的瓶颈。为此,经对设备图纸及相关资料仔细研究,发现可以通过提高液压提升系统的提升、下降速度,来缩短脱模工序的完成时间。对液压系统进行了改进,在不同调节装置上制作安装统一的模板,使得脱模节拍缩短到3.3 min。

(2)改善工艺

仅靠提升设备运转速度还不能保障轨枕生产进度的提高,在生产工艺上也做了一些改进。原设计的混凝土供应方式采用皮带式传输。皮带式传输方式,混凝土与空气的接触面较大,将会增加混凝土的水分蒸发。同时,在皮带式运输时,会有大量的混凝土落在皮带机下面,增加了清洗的工作量。为此,对混凝土运输方式进行了改进,将皮带式传输改为斗车式运输,极大的减少了混凝土在运输过程中与空气的接触。由于采用了下部双开式液压活动门,在运输过程中混凝土没有出现散落现象,去除了运输道路上的混凝土清理时间,清洗时只需用高压水枪冲洗运输小车内部,每班的清洗工作量减少较多,为混凝土施工节约了时间。

通过对轨枕生产线的研究和改善,将双块式轨枕的生产速度由原设计的1 350根/天提高到了1 500根/天。

4.2 加强质量控制

双块式轨枕生产线的引入,在生产进度上较我国以前的常规生产方式大大提高,但在引入设备初期,对于轨枕产品的质量控制上也出现过问题。

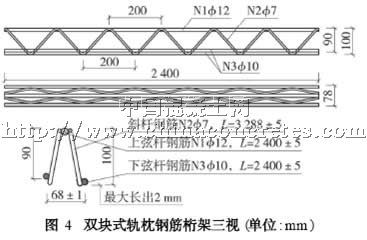

(1)钢筋桁架成品斜杆左右不同步就双块式钢筋桁架加工生产线来说,前期生产出的钢筋桁架问题较严重,主要表现在钢筋桁架成品斜杆左右不同步。钢筋桁架的主要传力部分是贯穿中部的斜杆钢筋(如图4 ) 。从侧面看,左右两根斜杆应完全重合,但由于生产时控制不严,致使钢筋桁架加工时,常出现斜

杆左右不对称的不合格情况。

根据这一问题,追根寻源,发现该问题只能在钢筋桁架进入焊接机之前消除才能解决。但在这个位置上,仅有50 cm空间可以使用,且钢筋强度要达到670MPa。空间狭小、钢筋强度高,以及加工速度较快都成为解决斜杆左右不同步问题的难点,斜杆钢筋定位成为轨枕场的一个重要研究课题。

经过对钢筋弯折加工工艺的仔细研究,经过多次尝试,利用这50 cm的狭小空间,加装一套高压气泵联动装置,配合桁架焊接机组的PLC程序,同步动作,在每一次钢筋桁架向前步进时,通过高压气泵形成的剪力,将斜杆的不均匀进尺调整到正确位置,再次牢固定位。安装后,斜杆进尺不对称的问题得以解决。不久问题再次出现,这次出现故障的原因是因为新加装的调整设备根基不够稳固,加之高压气缸在调整高强度钢筋时的反作用力较大,对设备的固定要求较高。于是,为斜杆调整设备设计了一套较大的基座,采用直径25 mm的锚固螺丝将基座稳固的固定在地面上,彻底解决了斜杆钢筋不对称的质量问题。

(2)高性能混凝土制作技术

为了配合双块式轨生产,混凝土的脱模时间要求较短。在混凝土配合比的选配上,不但要考虑混凝土的各项耐久性指标,还要使混凝土在浇筑后10 h内达到不小于48MPa的脱模强度。作为混凝土中重要黏结材料的水泥成为影响轨枕生产的一个重要环节。目前,国标水泥中能够达到这两项重要指标的水泥品种极少。经过多方选择、试拌,最终采用了在京津线上已大量使用的河北冀东PⅡ型水泥。该种水泥碱含量较低、性能稳定,在耐久性和早期强度两个方面均能达到生产线的需要,解决了轨枕生产的一个关键问题。

轨枕混凝土不允许使用易受碱性骨料反应影响的骨料,在首次试验和生产前,必须提前对碱性硅和碱金属碳酸盐敏感性进行岩石相分析和试验。如有疑问,可使用低碱性的水泥(Na2O- 当量≤ 0.6%) ,或者减少可溶性碱在混凝土中的总含量,使其≤ 3.0 ( kg/m3 )。

5 结束语

双块式轨枕施工以机械为主,在机械设备选配时,以自动化设备为主,设备多采用较为先进的PLC智能化控制系统,配以专用的编程软件,大部分的工作均由设备自动完成,只有少量的人员进行操作,流水线机械设备的程序化、智能化水平大大提高,有效的避免了人为操作造成的精度低、速度慢的问题,保持了较为稳定的生产状态。

参考文献

[ 1 ] 铁道科学研究院. 客运专线无碴轨道铁路设计指南[M ]. 北京:中国铁道出版社, 2005

[ 2 ] 何华武. 无碴轨道技术[M ]. 北京:中国铁道出版社, 2005

[ 3 ] 武广铁路客运专线有限责任公司. 武广铁路客运专线建设技术汇编(第一辑) [M ]. 成都:西南交通大学出版社, 2007