摘要:通过试验系统研究了广州地铁工程C30P8混凝土的耐久性能,并参考国内外有关标准或规范的评定指标,对各项耐久性能进行了评价。 结果表明,混凝土的抗渗标号均不低于P10;电通量在650C~1360C之间,抗硫酸盐侵蚀系数在0.88~1.18之间,电通量大于1000C、抗蚀系数小于1.0对地铁混凝土耐久性不利;28天碳化深度从10mm到25mm不等,碳化已造成钢筋锈蚀,其失重率在0.06%~0.35%之间;超过一半的砂样可能有潜在碱活性危害,绝大多数石样无碱活性危害。由于原材料、配合比、生产工艺的不同,同等级的C30P8混凝土各项耐久性能有较大差异。

关键词:广州地铁工程 C30P8混凝土 耐久性试验 耐久性评价

0 前言

近年来混凝土耐久性问题越来越受到人们的重视,对混凝土耐久性的研究也众多纷纭,主要集中在混凝土单一耐久性能研究、建立使用寿命预测模型及提出耐久性设计指南等方面。而对实际工程混凝土的耐久性能进行系统的试验研究并予以评价,这方面的研究成果很少见诸报道,其原因之一在于我国已制订了混凝土耐久性能试验方法(GBJ82-85)还不完善,还缺少某些单项耐久性的试验方法,更主要的原因在于缺少对试验结果的评定指标,因此各级检测单位对实际工程混凝土的耐久性能不能进行检测及评定。本论文以广州地铁工程混凝土为研究对象,探索性地开展了此方面的工作。

地铁工程对混凝土结构的耐久性要求很高。本文依据及参考国家有关标准试验方法对广州地铁工程的C30P8混凝土的耐久性能进行了系统试验研究,包括抗渗性、氯离子渗透性、硫酸盐侵蚀、碳化、钢筋锈蚀和集料碱活性,并参考国内外有关标准或规范的评定指标,对各项耐久性能进行了评价。

1试验材料及试验方法

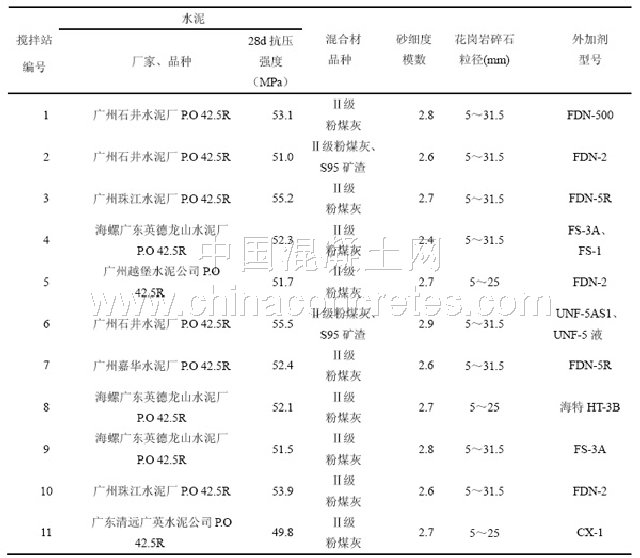

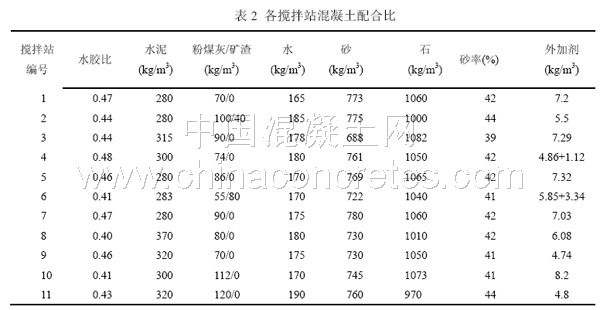

试验原材料和混凝土配合比与各搅拌站供应广州地铁工程的混凝土相同,如表1和表2所示。混凝土设计强度为C30,抗渗等级为P8。在送往工地的混凝土搅拌车中取样成型试件。

表1 各搅拌站混凝土用原材料

依据国家标准GBJ82-85《普通混凝土长期性能和耐久性能试验方法》[1]对抗渗性、碳化、钢筋锈蚀、收缩进行试验研究;依据行业标准JTJ275-2000《海港工程混凝土结构防腐蚀技术规范》[2]和美国标准ASTM C1202-97[3]对抗氯离子渗透性能进行试验研究;依据国家标准JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》[4]对骨料碱活性进行试验研究。

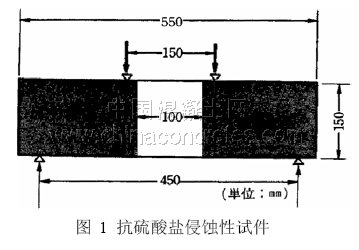

参考有关文献,设计了混凝土抗硫酸盐侵蚀性能试验方法:成型150mm×150mm×550mm的混凝土试件6个,养护24h后脱模,标准养护至28d,取出后用环氧树脂涂覆部分表面,如图1所示。将试件分成两组,一组三个试件在20℃水中浸泡,一组三个试件在20℃、10%硫酸钠溶液中浸泡。每天一次用1N H2SO4滴定以中和试件在溶液中放出的Ca(OH)2,使溶液的pH值保持在7.0左右。浸泡28d分别测定两组试件的抗折强度,混凝土的抗蚀性能以抗蚀系数k来表示,按下式计算,精确到0.01。

k=R液/R水

式中:k——抗蚀系数;R液——试件在溶液中浸泡28d抗折强度,MPa;R水——试件在20℃水中养护同龄期抗折强度,MPa。

2.1 抗渗性

由于1台抗渗仪需要连续进行11家搅拌站的混凝土试件抗渗试验,综合考虑混凝土设计抗渗等级(P8)、养护龄期和试验排期情况,抗渗试验设计为加压至1.0MPa结束,不再继续加压至试件渗水为止。试验结果表明,加压至1.0MPa时,11家搅拌站的混凝土试件均未观察到渗水现象。依据GBJ82-85来评定,可知广州地铁的C30P8混凝土的抗渗标号均不低于P10,超过P8的设计抗渗等级,说明所有搅拌站提供的混凝土均有良好的抗渗性。混凝土的抗渗性取决于其孔结构,而孔结构与水泥用量、水胶比、集料级配、密实性、养护的有效性等有关。从表2可以看出,广州地铁的C30P8混凝土胶材用量较大,在350~450 kg/m3,且通过掺加外加剂降低水胶比,水胶比在0.40~0.48,同时掺入了较多矿物掺合料,这些措施都有利于降低孔隙率和减小孔径,提高混凝土结构的致密性,使混凝土的抗渗性能显著改善。

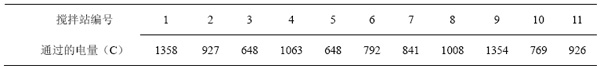

2.2 氯离子渗透性

各搅拌站混凝土氯离子渗透试验结果见表3。

表3 各搅拌站混凝土的的氯离子渗透试验结果

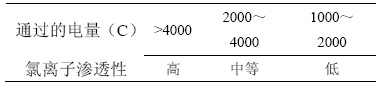

美国标准ASTM C1202-97[3]按表4以同组3个试件6h通过的电量平均值来评定混凝土抗氯离子渗透性。我国标准JTJ275-2000 [2]的评定指标为:对海港工程浪溅区的普通混凝土,抗氯离子渗透性不应大于2000C;对高性能混凝土,不应大于1000C。我国《客运专线高性能混凝土暂行技术条件》中,按混凝土设计使用年限级别、环境作用等级规定了混凝土的抗氯离子渗透性,如设计使用年限为100年、环境作用等级为L1级时,要求抗氯离子渗透性小于1000C;对潮汐区的混凝土抗氯离子渗透性更加严格,不应大于800C。

地铁工程混凝土的设计使用年限一般为100年,且地铁混凝土长期处于地下水环境,广州地铁沿线地下水调查结果表明,有60%的水样中Cl-含量超标(依据GB50021-2001[5]),参考上述评定指标,笔者建议规定广州地铁混凝土抗氯离子渗透性不应大于1000C。

表4 ASTM C1202-97评价指标

从表3可知,广州地铁的C30P8混凝土试件的电通量在650~1360C之间,表明各搅拌站混凝土的抗氯离子渗透性能均良好;但对于同为C30P8混凝土,相互之间的差异较大。按美国标准ASTM C1202-97的指标来评定:1、9、4、8、号混凝土电通量超过1000C,氯离子渗透性低;其余低于1000C,氯离子渗透性很低。按笔者的建议来评定, 1、9号混凝土的抗氯离子渗透性稍差,4、8号混凝土基本满足,其余混凝土的抗氯离子渗透性好,均小于1000C。电通量大小顺序为:3、5<10<6<7<2、11<8<4<9、1。

Cl-在混凝土中的迁移主要是通过孔洞溶液进行的,因而混凝土的抗氯离子渗透性与孔结构密切相关。从表2可知,9、1、4号混凝土的水胶比较大且胶材用量较少,可能导致混凝土结构致密性稍差,孔隙稍多,电通量大。8号混凝土的水胶比低,胶材用量也多,但库仑量也超过1000C,这可能是由混凝土的不均匀性引起。3、5、10号混凝土采用广州越秀水泥集团的水泥,水泥颗粒级配较其它厂家的水泥要好,有利于形成紧密堆积,提高水泥浆体的密实度,因而电通量小。

2.3硫酸盐侵蚀性

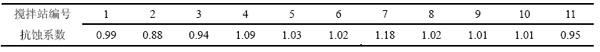

各搅拌站混凝土的抗硫酸盐侵蚀性试验结果见表5。

表5 各搅拌站混凝土的抗蚀系数

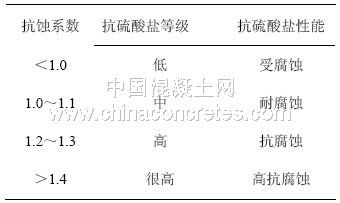

较多文献资料[6] 均以水泥胶砂或混凝土试件浸泡在硫酸钠溶液中(5%或10%)至一定龄期(28d或180d),抗蚀系数大于0.8判为合格。CECS207:2006《高性能混凝土应用技术规程》[7]对胶砂抗硫酸盐性能抗蚀系数的评定指标见表6。

表 6 胶砂抗硫酸盐性能抗蚀系数评定指标

根据地铁工程混凝土的设计使用年限、环境作用等级及广州地铁沿线地下水调查结果表明:有20%水样中硫酸根离子含量超标(依据GB50021-2001[5]),因此笔者建议规定广州地铁混凝土抗硫酸盐等级应达到中级以上,具有“耐腐蚀”以上的抗硫酸盐性能,抗蚀系数达到1.0~1.1以上。

由表5结果及表6指标可见,广州地铁的C30P8混凝土的抗蚀系数K值均大于0.8,按较多文献的评定指标,判为合格;K值在0.88~1.18之间,差异较大;按表6的评定指标,2、3、11号的K值 <1.0,抗硫酸盐等级低,会受腐蚀;7号K值为1.2,抗硫酸盐等级高,属于抗腐蚀混凝土;其余K值在1.0~1.1之间,抗硫酸盐等级中,耐腐蚀。

混凝土的抗硫酸盐侵蚀性能与其密实度(孔结构)、发生腐蚀反应的组分含量(水泥中C3A含量、胶材中活性Al2O3含量)有关。胶材用量大和掺加矿物掺合料,有利于提高密实度,也相对减少了C3A的含量;但胶材中活性Al2O3含量增加,可能对混凝土抗硫酸盐侵蚀性能不利。从表2可知,在抗硫酸盐等级低的2、3、11号混凝土中,2号混凝土的掺合料掺量达到了140Kg/m3,11号混凝土的掺合料掺量为120Kg/m3。在抗硫酸盐侵蚀性能好的4号和7号混凝土的掺合料掺量都较小,分别为74Kg/m3和90Kg/m3。但试件的抗硫酸盐侵蚀性能和矿物掺合料的掺量没有明显的对应关系,还受水泥中C3A含量的影响。

2.4 碳化

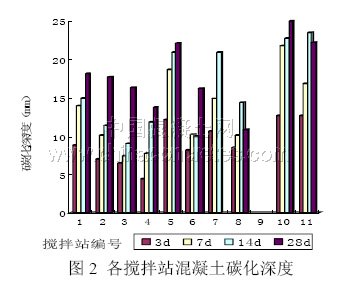

各搅拌站混凝土的碳化试验结果见图2。(7号28d不列)。

由图2可知,各搅拌站混凝土的28d碳化深度从10mm到25mm不等,碳化深度顺序为:10>11、5>1>2>3、6>4>8;随龄期延长,混凝土碳化深度基本呈增大规律;但8、11号混凝土28d碳化深度比14d的反而下降,可能是由于混凝土试件不均匀所致。

在相同湿度环境下,影响混凝土碳化速度的因素有混凝土密实度、混凝土含水率和混凝土中可碳化物质含量(pH值,氢氧化钙含量)等。由表2可知,8号混凝土中水泥用量大,达370 kg/m3,粉煤灰掺量较小,且水胶比小,因而混凝土较密实,碳化深度小。7号混凝土中水泥用量少,且水胶比大,混凝土的密实度相对较差,其14d碳化深度较大,达21mm。10号和11号混凝土中虽然水胶比较小,胶材用量较大,但由于粉煤灰掺量大,分别为112 kg/m3和120kg/m3,大量粉煤灰的掺入,一方面消耗了部分的Ca(OH)2,影响了混凝土的pH值;另一方面,由于Ca(OH)2和水泥熟料数量相对减少,可碳化物质含量减少,因此碳化深度较大。5号和1号混凝土中水胶比大,胶材用量少,但因其粉煤灰掺量小,碳化深度小于10号和11号混凝土。2号和3号混凝土中水胶比适中,胶材用量大而粉煤灰掺量较小,因而碳化深度较小。 6号混凝土水胶比小,胶材用量大,虽然掺合料掺量大,但掺合料中矿渣较多,粉煤灰较少;4号混凝土虽然水胶比大,但胶材用量适中,粉煤灰掺量少,故碳化深度小。

2.5 钢筋锈蚀

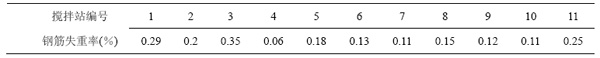

各搅拌站混凝土的钢筋锈蚀结果见表7。

表 7 各搅拌站混凝土的钢筋失重率

表7表明,混凝土中的钢筋都有所失重,说明碳化已经造成了钢筋锈蚀;钢筋锈蚀重量损失都很小,在0.06-0.35%之间;钢筋失重率大小顺序为:3>1>11>2>5>8>6>9>10、7>4。随着碳化继续进行,会加速钢筋的锈蚀。

试验是测定由碳化引起的钢筋锈蚀,理论上钢筋锈蚀失重率与碳化深度有对应关系,对比图2和表7的结果可知,1、11、2、5号混凝土的钢筋失重率较大,6号混凝土的适中,4号混凝土的小,与碳化深度的结果较对应。但3号混凝土的钢筋锈蚀率大,8号混凝土的居中,10、7号混凝土的较小,与碳化深度的结果不相对应,钢筋锈蚀还与钢筋表面的混凝土微结构和化学环境密切相关。

2.6 集料碱活性

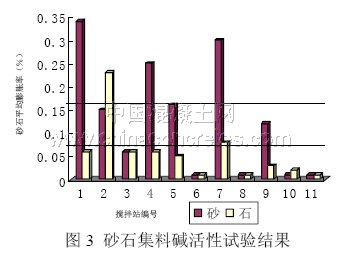

各搅拌站混凝土用砂石集料的碱活性试验(快速法)结果如图 3。

根据JGJ52-2006评定

指标:当14d膨胀率小于0.10%时,可判定为无潜在危害;当14d膨胀率大于0.20%时,可判定为有潜在危害;当14d膨胀率在0.10%~0.20%之间时,不能最终判定,需进行常温下砂浆棒膨胀率试验来判定。由图3可知, 1、4、7号砂的[8]。除2号碎石有潜在危害外,其余碎石均无潜在危害。 3 结论 14d膨胀率都大于0.20%,具有潜在危害;2、5、9号砂的14d膨胀率在0.10%~0.20%之间,可能有潜在危害;超过一半的砂样可能有潜在危害,这与近几年对广东河砂碱活性的研究结果相符合

(1)好,均不低于P10抗渗等级。(2)广州地铁工程C30P8混凝土的电通量在650~1360C之间,抗氯离子渗透性能好但相互间差异明显。以电通量小于1000C的混凝土居多;存在电通量大于1000C的混凝土,不利于混凝土的耐久性。(3)广州地铁工程C30P8混凝土抗硫酸盐侵蚀系数在0.88~1.18之间,差异较大。以抗蚀系数在1.0~1.1之间,抗硫酸盐等级中,能耐硫酸盐腐蚀的混凝土居多;存在抗蚀系数 <1.0,抗硫酸盐等级低,会受硫酸盐腐蚀的混凝土,对地铁工程混凝土的耐久性不利。(4)广州地铁工程C30P8混凝土的28天碳化深度从10mm到25mm不等, 差异较大;碳化已经造成了钢筋的锈蚀,但钢筋锈蚀重量损失小,在0.06~0.35%之间。(5)广州地铁工程C30P8混凝土使用的集料中,超过一半的砂样可能有潜在碱活性危害,绝大多数石样不存在潜在碱活性危害。(6)广州地铁工程C30P8同等级混凝土由于原材料、配合比、生产工艺的不同,混凝土各项耐久性能均有较大差异;由于影响因素不同,各项耐久性能之间的关系无明显规律性;总体来看,6、7、8号混凝土的耐久性能相对较好,1、2、11号混凝土耐久性相对较差。