中图分类号: TQ172.462 文献标识码: B 文章编号: 1002- 9877( 2006) 12- 0032- 04

脱硫石膏是火力发电厂烟气脱硫时由SO2 和CaCO3 反应生成的一种工业副产石膏, 主要成分为CaSO4·2H2O, 还含有一些杂质。脱硫石膏如不加以利用,不但需要资金和土地建造堆场,而且还污染环境。使用脱硫石膏作水泥缓凝剂是非常有效的将废物资源化的途径, 可以创造良好的经济、社会和环境效益。

本文对此进行了研究。

1 试验材料及方法

1.1 原材料

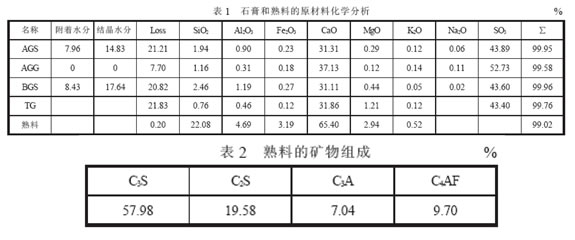

试验分别选取了A 热电厂的湿脱硫石膏(AGS) 、经过设备处理过的干脱硫石膏(AGG) 以及B 热电厂的湿脱硫石膏(BGS) 。原材料还有水泥熟料、天然二水石膏( TG) 、矿渣、矿粉和石灰石。原材料的化学分析见表1, 熟料的矿物组成见表2。

对2 种湿脱硫石膏进行XRD 分析, 结果见图1和图2。由图可知, 2 种脱硫石膏的主要成分是CaSO4·2H2O, 还有少量CaCO3、CaSO3 等杂质, 并且脱硫石膏和天然二水石膏的矿物组成很接近。

1.2 试验方法

湿脱硫石膏因含水分较高, 进试验小磨粉磨前将其在自然条件下干燥, 自然条件下干燥的脱硫石膏( 以下简称为脱硫石膏) 的含水率(附着水)为0.7%。将水泥熟料、石膏及各种混合材按配比要求计量后在球磨机中混磨30min, 水泥细度达到国家标准要求, 按照GB/T1346—2001 进行水泥标准稠度用水量、凝结时间和安定性的测定, 按照GB/T17671—1999 测定水泥各龄期强度。

2 试验结果

2.1 不同SO3 含量的硅酸盐水泥性能

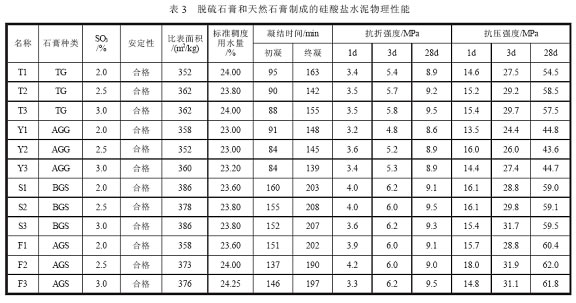

控制水泥中SO3 含量分别为2.0% 、2.5% 和3.0%, 制成的硅酸盐水泥物理性能见表3。

由表3 可以看出, 掺天然石膏时,水泥的各项物理指标都相差不太明显, 只有强度随着SO3 含量的增加而略有增加。与天然石膏相比, 掺A 热电厂的干脱硫石膏的水泥, 标准稠度用水量有所减少, 强度明显降低; 掺A、B 热电厂的脱硫石膏(AGS 和BGS) 的水泥, 比表面积偏大, 凝结时间大大延长, 强度也较高。

总的看来, A 热电厂的脱硫石膏缓凝效果最好, B 热电厂的脱硫石膏次之, A 热电厂的干脱硫石膏最差;SO3 含量在2.5%~3.0%时水泥强度较高。

2.2 天然石膏和脱硫石膏不同比例时的硅酸盐水泥性能

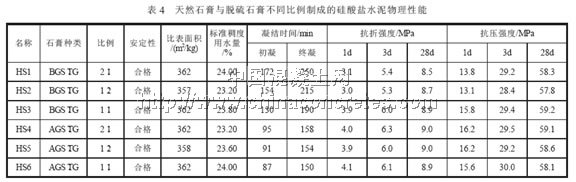

根据上述试验结果, 选取水泥SO3 含量为2.7%,天然石膏分别与脱硫石膏(AGS 和BGS) 按1∶1、1∶2、2∶1 比例, 制成的硅酸盐水泥物理性能见表4。

由表4 可以看出, 天然石膏与脱硫石膏按不同比例制成的各种水泥, 其物理性能差别不大, 只是加A热电厂脱硫石膏的水泥要比加B 热电厂脱硫石膏的水泥凝结时间短一些。

2.3 加天然石膏和脱硫石膏时普通硅酸盐水泥性能

为了检验脱硫石膏对掺加混合材的普通硅酸盐水泥的影响, 将石膏、熟料、矿渣、矿粉和石灰石按表5 所示配比, 制成普通硅酸盐水泥, 并分别测试物理性能进行对比, 结果见表6。

由表6 可以看出, 完全使用脱硫石膏作水泥缓凝剂制得的普通硅酸盐水泥, 与脱硫石膏与天然石膏按比例制得的水泥性能相差无几, 比天然石膏制成的水泥性能略好一些。

3 分析讨论

3.1 脱硫石膏对水泥易磨性的影响

由以上试验可以看出, 相同粉磨时间时, 加脱硫石膏的水泥比表面积都明显偏大。这主要是因为脱硫石膏的易磨性比天然石膏要好[1], 而且脱硫石膏已是细粉状物料, 对熟料有助磨作用, 所以在相同的时间内, 磨得的水泥细颗粒较多, 比表面积明显偏大。

3.2 脱硫石膏对水泥凝结时间的影响

从表3 可以看出, 脱硫石膏明显延长了硅酸盐水泥的凝结时间, 但从表6 可知, 脱硫石膏对普通硅酸盐水泥的凝结时间并无明显影响。由文献[2]可知, 亚硫酸钙超过一定量与石膏共同存在的时候,易引起水泥的凝结时间延长。XRD 分析也表明2 种脱硫石膏都含有微量的亚硫酸钙, 因此, 对硅酸盐水泥的凝结时间影响较大。与硅酸盐水泥相比, 由于混合材的加入, 在普通硅酸盐水泥中熟料的含量相对的减少了,脱硫石膏对其凝结时间的影响就不太明显。另外, 脱硫石膏细度大, 在水泥中能与水泥颗粒充分接触, 迅速发生反应, 所以更能有效调节水泥凝结时间。

3.3 脱硫石膏对水泥强度的影响

从以上试验结果可以看出, 湿脱硫石膏在自然条件下干燥后, 制成的水泥的强度都要比用天然石膏稍高一些。因为脱硫石膏中含有部分未反应的CaCO3和部分可溶盐, 如K 盐、Na 盐, 这些杂质的存在有利于加速水泥水化, 对促进水泥强度发展, 激发混合材活性的充分发挥, 对水泥结构性能都有提高作用[3]。

在杂质含量相同情况下, 就脱硫石膏而言没有参加反应的碳酸钙颗粒一部分以石灰石颗粒形态单独存在,另一部分以核形式存在于二水硫酸钙中心, 这就增加了有效参与水化反应的硫酸钙颗粒数量, 使其有效组分高于天然石膏, 而天然石膏杂质在水化时一般不能参加反应, 所以在一定程度上天然石膏性能不及脱硫石膏。

4 工业试生产结果和实际应用计划

在实验室试验的基础上, 进行了工业生产试验。试验使用A 厂的脱硫石膏, 另外加了少量我厂余热发电产生的脱硫石膏, 两者混合经自然干燥后使用,在不改变水泥厂现有生产设施和工艺条件的情况下,分两次共生产P·O42.5 水泥约7 000t。第一次主要是与天然二水石膏按1∶1 比例入仓搭配使用, 生产出来的水泥各项指标都符合国家标准, 结果见表7、表8中的样品1; 第二次完全代替天然二水石膏使用, 试验产品各项质量指标同样均达到国家标准的要求, 结果见表7、表8 中的样品2。

根据试验结果和两次的试生产使用情况来看, 已证明了脱硫石膏用作缓凝剂在纯度、粒度和微量成分等性能上基本没有问题。但目前水泥厂使用的几乎都是天然石膏, 因此, 工厂的设备也都是为适应天然石膏块的投料而配备的。脱硫石膏含水率比天然石膏高, 具有一定的黏结性, 在生产中若在磨头单独设仓下料, 可能会造成结仓、结壁和发生下料堵塞等现象。

我们根据厂里设备的实际情况, 特提出如下应用方案计划:将湿脱硫石膏在堆场晾晒, 在实施过程中, 严格分区、分段堆放, 定期将经过晾晒水分含量较小的脱硫石膏入库。同时将相应的设备作调整: 把石膏下料仓改为光滑的四棱台铁皮仓, 并增大下料口, 在仓的四面分别安装一个振动器, 来保证下料的通畅。

另外, 不对水泥工厂的设备进行改造, 因湿脱硫石膏所含水分较高, 采用压制造粒工艺, 将其直接压制成球, 在料棚内堆放, 使其自然干燥。自然干燥后的粒状脱硫石膏能够在不采取烘干措施的同时, 适应水泥正常生产的要求, 也可以解决粉状脱硫石膏堵塞料仓的问题。这也是一种有效方法。

目前, 我们正在评估各种方法的实际可行性, 力图找到不但节省资金而且最行之有效的方法。

5 结论

1) 脱硫石膏用作水泥缓凝剂, 在相同的粉磨时间内, 与天然石膏相比, 制成的水泥比表面积偏大。

2) 脱硫石膏能够延长硅酸盐水泥的凝结时间, 但对加入混合材的普通硅酸盐水泥几乎没有影响。

3) 与天然石膏相比, 用脱硫石膏制成的水泥强度稍高。

4) 工业试生产结果同样表明, 用脱硫石膏生产的水泥各项质量指标均能达到水泥标准的要求。总的看来, 脱硫石膏代替天然石膏作水泥缓凝剂, 可以用于水泥生产。

参考文献:

[1] 侯坤. 电厂烟气脱硫渣代替天然石膏作水泥缓凝剂[J]. 水泥,2005, ( 10) : 21- 23.

[2] 王方群,原永涛,齐立强. 脱硫石膏性能及其综合利用[J]. 粉煤灰综合利用, 2004, ( 1) : 41- 44.

[3] 丛钢, 龚七一, 丁宇.脱硫石膏作水泥缓凝剂研究[J]. 水泥,1997, ( 4) : 6- 8.