摘要: 以C90~C100 高强混凝土为基础, 外掺40 目( 420%m) 、60 目( 250&m) 和80 目( 178’m) 三个不同粒径的精细橡胶粉, 外掺量分别为胶结材料用量的1%、2%、3%、4%, 研究了废旧橡胶粉对高强混凝土材料的工作性、表观密度及抗压强度的影响。对研配成功的试件进行了高温试验, 利用外表面观察法、重量损失法和残余强度等方法, 对比研究了高强混凝土与橡胶粉改性高强混凝土高温作用后的性能变化。研究发现: 常温下高强混凝土抗压强度随着橡胶粉掺量的增加而下降, 当橡胶粉外掺量小于10.8kg/m3 时, 其抗压强度损失低于10%; 高温时低用量的40 目橡胶粉能抑制高强混凝土的爆裂行为; 高温作用后橡胶粉混凝土的强度有一定的增长。

关键词: 高强混凝土; 橡胶粉; 抗压强度; 高温; 爆裂

中图分类号: TU528.41 文献标志码: A 文章编号: 1002- 3550-( 2007) 02- 0011- 05

0 前言

废旧橡胶是一种在自然条件下难以分解的高分子弹性材料。它不溶于水, 难溶于有机溶剂, 且不易腐烂, 按传统的方法进行处理, 费用昂贵, 因此对废旧橡胶的处理已关系到全球环境保护及资源利用等问题。据不完全统计, 2005 年我国废旧轮胎的数量已达1 亿条, 其中约有20%的轮胎没有得到回收利用, 对环境造成了巨大的威胁, 并且是一种严重的资源浪费。而同一年, 我国混凝土的产量超过了15 亿m3, 理论上按每条废旧橡胶轮胎产生5kg 的橡胶粉计算, 每m3 混凝土只须掺加0.3kg的橡胶粉便可以消化掉所有的废旧轮胎。由此可见, 研究橡胶混凝土( Rubber concrete) 具有良好的应用前景[1]。

关于掺橡胶微粒改性混凝土的研究初见于20 世纪90 年代初期, 主要探讨橡胶微粒对混凝土抗压和抗折强度的影响[2]。

随后, 许多研究者加入到这一研究行列中, 并取得了丰硕成果。

研究表明: 在混凝土中掺加橡胶颗粒可实现水泥混凝土不具有的独特优点, 例如轻质、弹性减震、降噪隔音、透气透水、延性和韧性好等, 并被认为将广泛应用于以下领域: 道路工程, 高抗震地区建筑, 振动阻尼高的场所, 抗冲击和抗爆炸的部位, 建筑装饰材料, 自流平填料等[3~6]。目前, 国内外学者的研究工作主要集中在掺加橡胶粉的普通混凝土材料常温下性能的研究[1], 而对于掺加橡胶粉的高强混凝土性能的研究则较为少见, 针对其改性后高温性能的研究更是未见报导。本研究以华南本地材料配制的C90~C100 高强混凝土为基础, 外掺40、60 和80 目三种粒径的精细橡胶粉, 研配成橡胶粉混凝土( Rubber powder concrete,RPC) , 对其高温性能进行了初步研究探索, 研究内容包括低掺量的不同粒径的橡胶粉对高强混凝土高温前、后力学性能的影响。

1 试验原材料及配合比

1.1 原材料

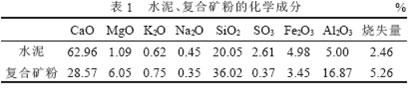

水泥: 珠江水泥厂生产的粤秀P·Ⅱ 42.5R 硅酸盐水泥, 化学成分如表1 所示;

复合矿粉: 以中山科建公司生产的一种水淬细矿渣粉为主, 复合格雷斯公司生产的硅粉而成的掺合料, 复合后其主要化学成分见表1;

外加剂: 广州新科减水剂公司生产H-FDN100 萘系高效减水剂;

石子: 广州产花岗岩碎石, 粒径5~20mm, 石质新鲜, 没有软弱颗粒;

砂子: 广州产的细度模数为2.9 的粗砂;

橡胶粉: 东莞方达环宇环保科技公司生产的40 目( 420!m) 、60 目( 250"m) 和80 目( 178#m) 精细橡胶粉, 密度为1.02kg/m3,黑色, 无味。

1.2 试验配合比及编号

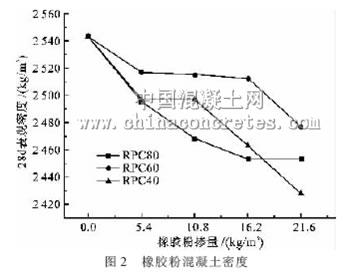

高强混凝土配合比中胶凝材料总用量、水胶比、砂率和减水剂的用量均保持不变。分别掺加40、60、80 目三种粒径的精细橡胶粉, 按照胶凝材料用量分别从1%、2%、3%、4%变化进行外掺, 见表2。

高强混凝土试件的编号为P0, 橡胶粉混凝土试件的编号取为RPCm-n, 其中m 为橡胶粉的粒径, n 为橡胶粉的掺量, 如RPC40-1 指外掺40 目橡胶粉, 掺量为单位胶结材料总量的1%。

2 常温试验结果及分析

2.1 试块制备

混凝土混合料在试验室中的60L 强制式搅拌机中进行配制, 每次搅拌量为40L。出料后, 首先按标准方法测定新拌物的坍落度。

每种配合比成型4 组100mm×100mm×100mm 的三联试模, 分别用于3、7、28d 抗压强度试验及高温试验, 同时成型1组150mm×150mm×150mm 的3 个试件, 用于28d 抗压强度试验。成型后试件在试验室静置1d, 然后拆模送入养护室养护至龄期。养护室常年温度均保持在( 20±2) ℃范围内, 相对湿度保持在90%以上。

养护室养护28d, 取出试件, 放置室内, 晾干外表面水分, 测量其表观密度, 参照GBT/50081-200《2 普通混凝土力学性能试验方法》测试混凝土试块的抗压强度。

2.2 工作性

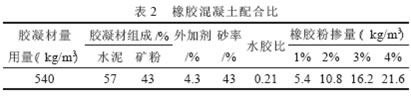

试验发现, 精细橡胶粉的粒径、掺量对新拌混凝土的工作性影响不显著, 体现在坍落度增加与损失均不超过10%, 见图1。未掺橡胶粉时, 基准混凝土坍落度为200mm, 而掺5.4kg/m3橡胶粉时, 新拌混凝土工作性稍有改善, 其坍落度最大增至220mm, 随着粒径增大与掺量的增加, 橡胶混凝土工作性略有下降, 其坍落度最大损失了15mm。

新拌混凝土工作性随着橡胶粉粒径增大与掺量的增加先增后减。本文认为: 当低掺量时, 橡胶粉颗粒细小, 在混凝土搅拌时如同滚珠, 减少了骨料间的摩擦, 增强了润滑作用, 并且橡胶为绝缘体, 不带电, 不会吸附水分, 所以提高了混凝土拌合物的工作性。由于橡胶粉粒表面的凹凸不平, 搅拌过程中将吸附水分, 因此随着其粒径的增大、掺量的增加, 工作性能将变差,坍落度损失增加。本试验结果与文献[7, 8]研究结果相一致, 即混凝土的工作性随橡胶粉掺量的增加而降低, 细颗粒橡胶粉对坍落度的影响要优于粗颗粒橡胶粉。

2.3 表观密度

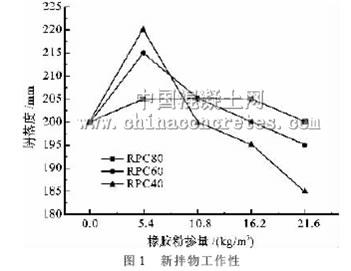

橡胶粉混凝土的密度变化如图2 所示, 能直观地看出, 随着橡胶粉掺量的增加, 橡胶粉改性高强混凝土的密度有所降低。这是因为, 橡胶粉的表观密度仅为1 020kg/m3, 小于砂石的密度, 所以随着橡胶粉含量的增加, 混凝土的密度减小。

从图2 可以看出, 掺80 目与40 目橡胶粉的混凝土, 其密度下降明显, 而粒径在两者中间的60 目橡胶粉混凝土, 密度下降幅度最小。本文研究认为: 40 目橡胶粉粒径相对较大, 其填充效果不明显, 所以随着其掺量的增加, 密度下降较大。而80 目橡胶粉粒径最小, 其表面积最大, 并因为橡胶粉表面的粗糙性与非极性, 使其表面附着更多的空气[9], 从而其密度下降也较为明显。60 目的粒径橡胶粉处于两者之间, 其粒径介于砂与细矿粉材料之间, 可填充内部结构的孔隙, 所以在低掺量时, 混凝土密度下降很小。我们认为, 在低掺量橡胶粉混凝土中, 存在着一个介于40 目与80 目之间的最佳的粒径, 可以使得橡胶粉混凝土密度下降最小, 其具体粒径有待进一步研究。

2.4 抗压强度

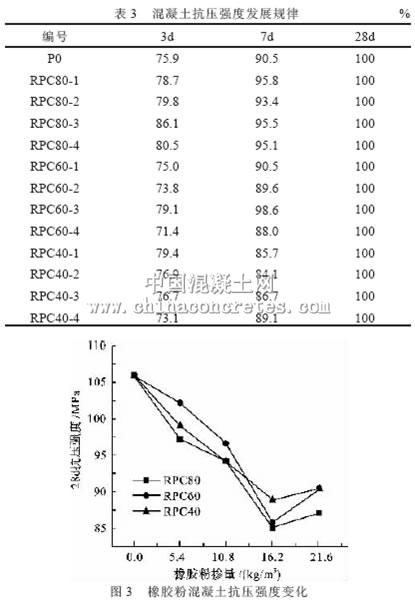

由表3 可看出, 掺橡胶粉改性高强混凝土抗压强度发展规律与高强混凝土一致, 早期强度发展迅速, 3d 强度均超过70%,后期增长缓慢, 并且其抗压强度随着橡胶粉掺量的增加, 迅速下降。由图3 可知, 三个不同粒径的橡胶粉改性高强混凝土在不同掺量时, 其抗压强度变化一致, 随着橡胶粉掺量的增加, 抗压强度迅速下降。当掺量为16.2kg/m3 时, 强度损失达19%, 而掺量增至21.6kg/m3, 强度变化曲线平缓。本研究认为, 橡胶粉改性高强混凝土的抗压强度与粒径关系不明显, 主要影响是掺量的大小。因为橡胶粉为弹性体, 抗压强度低, 掺和了橡胶粉, 等于增加了混凝土中的软弱点, 削弱了高强混凝土的受力性能, 所以强度下降明显; 当掺量增至21.6kg/m3 时, 强度损失不再增加, 则是因为本研究所采用的高强混凝土其自身就使用了大量的高效活性矿物掺合料, 这些掺合料与橡胶粉相互填充, 使得混凝土内部密实性增加, 当密实性增加到一定程度时, 其强度变化平缓。

3 高温试验结果及分析

3.1 试验方法

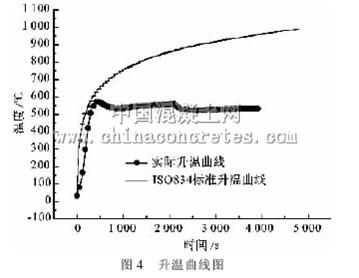

试件标准养护28d, 取出放置室内, 7d 后, 将全部试件平铺放置于高温炉内, 在无外压力状态下进行高温明火试验。高温炉升温曲线采用ISO834 国际标准升温曲线, 实际升温曲线与标准曲线相接近, 当温度由室温升至500℃时, 立即转为恒温。由于试验炉恒温条件的限制, 实际温度变化曲线如图4所示, 恒温时间为1h。

停火后, 炉内通风冷却, 打开炉门, 试件在空气中冷却至室温时取出, 放置于室内7d, 然后对其进行质量和高温后残余抗压强度等试验。

3.2 高温后试件外观

试件经高温作用后, 其外观均发生了较大的变化, 本文将试验结果拍照, 见图5。可以看出, 未掺橡胶粉的高强混凝土试件, 在高温作用后, 试件发生了爆裂。橡胶粉混凝土高温作用后, 试件爆裂情况较为离散, 但从总体看, 试件随着橡胶粉掺量的增加及颗粒细度的增加, 爆裂情况加剧。RPC40 前三组( 三个百分比) 的各三个试件, 外观保持完整, 当掺量达21.6kg/m3 时,

爆裂严重。RPC60 与RPC80 各组都有试件发生了不同程度的表面爆裂, 如RPC60-2、RPC60-3、RPC60-4 与RPC80-3, 每组三个试件都发生了爆裂, 而以RPC80-4 最为严重, 有一个试件发生了较为严重的破坏爆裂, 完全失去了持荷能力。

3.3 高温后质量变化

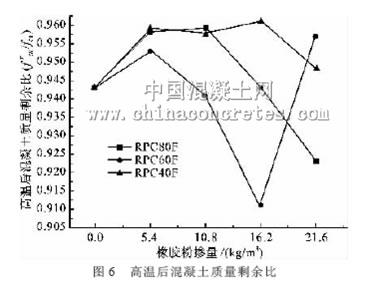

将受火前混凝土试件称其质量, 在受火结束后, 清除试件表面的碎屑、浮灰, 然后测量其高温后质量, 将试件高温后质量与其高温前质量相比, 称为高温后质量剩余比, 如图6 所示( F代表高温后) , 其中RPC80-4 有一个试件爆裂严重, 难以测量,将其剔除。由图5、6 可知, 当混凝土不发生爆裂, 外观完整时, 其质量

损失低于5%, 随着橡胶粉掺量的增加, 质量损失略有增加。这是因为橡胶粉为非耐高温材料, 当温度达到180℃时, 开始软化, 当温度超过250℃时, 则开始降解[10]。

高强混凝土受高温后, 首先将发生水分的蒸发, 并随着温度的升高, 开始C- S- H 凝胶的脱水分解, Ca( OH) 2、CaCO3 的分解等, 部分高强混凝土试件表面可能发生爆裂, 因此高温后必将发生质量损失, 本试验结果与文献[11, 12]一致。

3.4 高温后混凝土抗压强度

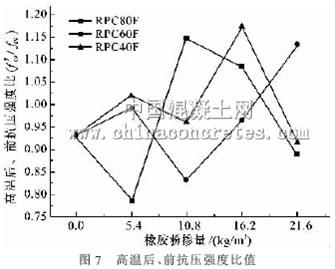

混凝土在高温冷却后的残余抗压强度对于火灾后混凝土结构的损伤评估及鉴定加固具有重要意义。本文将橡胶粉改性高强混凝土立方体试块在高温后的抗压强度fcuT 与常温下的抗压强度fcu 进行了比较, 如图7 所示。

由图5、7 可知, 经500~600℃高温作用后, 当混凝土表面不发生爆裂、外观完整时, 混凝土强度下降低于5%。而橡胶粉改性高强混凝土的强度没有下降反而有一定的上升, 强度增加了4%~15%, 已有文献未曾发现有此现象报导。而当混凝土试件发生爆裂时, 其强度下降明显, 最大损失超过25%, 甚至失去持荷能力。

3.5 高温后结果探讨

本文所研究的橡胶改性高强混凝土, 其28d 强度均超过80MPa, 属高强混凝土。部分配比的试件在高温下发生爆裂, 其结果与文献[11~13]的试验结果一致, 高强混凝土在快速升温超过400℃时, 大部分试件将发生爆裂。

高强混凝土高温爆裂机理目前尚未有一致的解释, 但蒸汽压机理( the vapor pressure build up mechanism) 是目前比较一致的解释[12, 14]。蒸汽压机理是指致密的硬化水泥浆在高温下阻止水蒸气的逸出, 从而产生了内部蒸汽压, 当蒸汽压达到一定数值时, 即引发混凝土高温爆裂。本研究的外掺材料是不同粒径的精细橡胶粉, 它在200℃左右发生融解, 并随着温度的上升而汽化, 由于固气相的体积膨胀, 携同混凝土内部产生的水蒸气,

在快速升温的情况下, 无法逃逸密实性非常高的混凝土结构,所以引发爆裂, 比较图5 可知, 爆裂的发生与橡胶粉的粒径、掺量明显相关, 随着粒径的细化与掺量的增多, 爆裂危险增加, 如RPC80-4。而当粒径增大为40 目, 当掺量低至16.2kg/m3 时, 则爆裂现象大为改善。其主要原因是因为40 目橡胶粉粒径大, 其连通的空间也大, 在高温作用下, 橡胶粉的融解, 如同打通了原本封闭的区域, 疏缓了混凝土内部高温蒸汽压, 所以抑制了爆裂的发生, 但随着掺量的增大, 其本身汽化产生的蒸汽压, 以及因其掺和而弱化的混凝土内部结构, 导致了爆裂的发生。比较图5 与图7, 经高温作用后, 橡胶粉混凝土试件在不发生破坏性爆裂时, 所测得的抗压强度不但没有下降反而上升,这主要是由于本研究所采用的高强混凝土水胶比很低, 而橡胶粉表面凹凸不平, 并且非极性, 所以在搅拌时, 被它裹藏、吸附了一定水分, 其第一表现为新拌混合物坍落度的损失, 紧接着影响水化物的成长, 表现在随着橡胶粉掺量的增加, 后期强度增加更为缓慢。而在高温作用时, 橡胶粉融解, 释放其包藏的水分, 并在一定区域连通了混凝土内部空间, 使这一空间内, 如同高温蒸汽养护, 促进了水泥进一步水化反应, 并激发了掺合料的火山灰效应及增强效应, 从而强化了该区域空间内的混凝土强度, 由于橡胶粉在搅拌后均匀的分布在混凝土里面, 所以使得高温后整体混凝土强度提高。

4 结论

通过试验研究我们得出如下结论:

(1) 外掺低用量橡胶粉高强混凝土, 对拌合物工作性影响不大, 随着掺量从5.4kg/m3 增加到21.6kg/m3, 坍落度先增后减,并且粒径小的橡胶粉对混凝土拌合物的影响优于粒径大的橡胶粉;

(2) 当利用橡胶粉外掺高强混凝土时, 橡胶粉的粒径对混凝土表观密度的影响较明显, 且随着掺量的增加, 表观密度迅速下降。在本文所采用的三个不同粒径的橡胶粉中, 60 目橡胶粉对混凝土密实性的影响要优于40 目与80 目橡胶粉;

(3) 橡胶粉改性高强混凝土抗压强度的发展规律与普通高强混凝土的一致, 前期发展较快, 后期较慢。橡胶粉粒径对抗压强度影响较弱。随着橡胶粉掺量的增加, 混凝土强度急剧下降,而当外掺量不超过10.8kg/m3 时, 混凝土强度下降可控制在10%以内;

(4) 经500~600℃高温作用后, 普通高强混凝土与橡胶粉改性高强混凝土都有爆裂发生, 随着橡胶粉粒径细度的增加, 爆裂现象加重。当外掺40 目的精细橡胶粉, 且掺量低于16.2kg/m3 时, 试件均保持外观完整;

(5) 剔除因表面发生爆裂造成的混凝土质量损失, 试验结果表明: 高强混凝土与橡胶粉改性高强混凝土经500~600℃高温作用后, 质量损失不大于5%;

(6) 经高温作用后, 表面不发生爆裂的橡胶粉混凝土, 强度增长4%~15%, 其增强机理有待进一步研究。

参考文献:

[1] 李悦, 王玲.橡胶集料混凝土研究进展综述[J].混凝土, 2006,( 4) :

[2] Eldin, Neil N., Senouci A.B., Rubber—tired Particles as Concrete Aggregate[J].Journal of Materials in Civil Engineering, 1993, 5( 4) , 478- 496.

[3] Fattuhi N.I., Clark N.A., Cement- based materials containing tire rubber[J].Journal of Construction and Building Materials, 1996, 10( 4) ,229- 236.

[4] Topcu I.B., Avcular N., Analysis of rubberized concrete as a compositematerial[J].Cement and Concrete Research, 1997, 27( 8) , 1135- 1139.

[5] Topcu, I.B.Avcular N., Collision behaviors of rubberized concrete [J].Cement and Concrete Research, 1997, 27( 12) :1893- 1898.

[6] Pierce C.E., Blackwell M.C., Potential of scrap tire rubber as lightweightaggregate in flowable fill[J].Waste Management, 2003, 23( 3) :197- 208.

[7] Khatib, Z.K., Bayomy F.M., Rubberized portland cement concrete [J].Journal of Materials in Civil Engineering, 1999, 11( 3) :206- 213.

[8] Fedroff D. , Ahmad S., Savas B.Z., Mechanical properties of concretewith ground waste tire rubber[J].Transportation Research Board, ReportNo. 1532,Washington, DC, 1996, 66- 72.

[9] Rafat S, Tarun R.N., Properties of concrete containing scrap- tire rubber-an overview[J].Waste Management, 2004, 24( 3) :563- 569.

[10]赵光贤, 谢世杰.机械工程手册[M].第2 版, 北京: 机械工业出版社,1996, 8- 35.[11]李敏, 钱春香, 王珩, 等.高强混凝土受火后力学性能变化规律的研究[J].硅酸盐学报, 2003, 31( 11) , 1116- 1120.

[12]杜红秀, 张雄.HSC/HPC 的火灾( 高温) 性能研究进展[J].建筑材料学报, 2003, 6( 4) :391- 396.

[13]Hertz K.D., Limits of spalling of fire- exposed concrete[J].Fire SafetyJournal, 2003, 38: 103- 116.

[14]Hisaka M., Physical properties of high strength and high quality concreteusing high range water reducing agents, Part 2 [J].Journal of Cementand Concrete, 1992, No.549, Nov:9- 18.