摘要: 测试了不同石粉含量对机制砂混凝土拌合物泌水率的影响。结果表明: 机制砂与河砂泌水率随静置时间成对数关系变化; 随石粉含量增加( 水粉比降低) , 机制砂混凝土泌水率降低, 泌水潜伏时间延长, 泌水中沉淀物减少。

关键词: 石粉; 机制砂; 混凝土; 泌水

中图分类号: TU528.04 文献标志码: A 文章编号: 1002- 3550-( 2007) 02- 0058- 03

0 前言

随着我国基础设施建设的迅猛发展和对环境保护的日益重视, 现有的天然砂资源已经不能满足工程建设的需要, 使用机制砂配制混凝土已成为今后的发展趋势。但机制砂与河砂相比, 具有显著的特点。机制砂颗粒表面粗糙, 多棱角, 且大多级配不良, 0.63~0.315mm 颗粒偏少, 机制砂与天然砂最显著的区别是机制砂中含有大量粒径小于0.075mm 的颗粒, 但机制砂中小于0.075mm 的颗粒与河砂中小于0.075mm 的颗粒性质完全不同。河砂中的被称作泥粉, 泥粉对混凝土的工作性、体积稳定性和耐久性都有不利的影响, 但机制砂中的细小颗粒则被称为石粉, 石粉与母岩的物理化学性质完全一样。一般在刚破碎出来的原砂中会含有10%~20%的石粉( 随机制砂细度模数的降低, 石粉含量增加) 。但国标GB/T 14684-200《1 建筑用砂》规定混凝土用机制砂的石粉含量分别小于3%( 大于等于C60) , 5%( 介于C30~C60 之间) , 7%( 小于等于C30) 。为满足国标的要求, 制砂企业只能采取电动收尘或水洗的方法生产机制砂, 尤其是在生产用于高强度混凝土的机制砂时, 必须采用水洗法。

而进行水洗时, 为洗除机制砂中小于0.075mm 的颗粒, 就必然要附带损失一些小于0.60mm, 甚至1.18mm 以下的颗粒。既浪费了大量的水资源也降低了砂的产量, 同时破坏了机制砂原有的级配[1~3]。

机制砂的这些特性以及人为对机制砂中石粉的清除和对级配的破坏导致机制砂混凝土拌合物容易出现离析、泌水现象。同时水泥新标准的实施使得水泥强度大幅提高, 在配制混凝土时, 为了减少强度的浪费和降低造价, 施工单位都大幅降低水泥的用量, 水泥用量的降低更加剧了混凝土拌合物离析泌水, 这种现象在低等级混凝土中表现的尤为显著。泌水常导致硬化混凝土表面出现流砂水纹, 致使混凝土表面强度、抗风化和抗侵蚀能力下降; 泌水还可使混凝土粗骨料、钢筋周围形成水囊, 影响混凝土的致密性、骨料的界面强度以及混凝土与钢筋的握裹力[4, 5]。为解决机制砂易于泌水的问题, 通常采取加大水泥用量或采用矿物掺合料超量取代的方法。这两种方法均可以解决泌水问题, 但都增加了混凝土的原材料的成本。而同时机制砂中大量小于0.075mm 的颗粒大量被浪费未加利用。是否可以采用提高机制砂中石粉含量的方法来解决泌水的问题, 本文在这方面做了有益的探索。

1 试验

1.1 原材料

(1) 水泥为湖北华新水泥有限公司生产P·O32.5 级水泥,

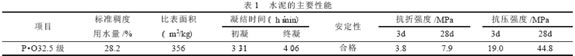

水泥主要性能见表1。

(2) 粗集料为5~25mm 连续级配石灰岩碎石。

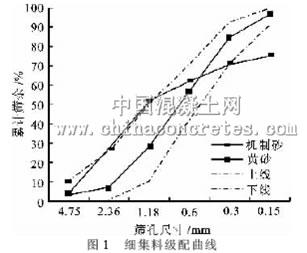

(3) 细集料采用细度模数相近的机制砂( 细度模数为2.78) 、庙山天然砂( 细度模数为2.85) 进行对比试验, 机制砂石粉含量为3.11%。级配曲线见图1。

( 4) 外加剂为武汉浩源化学建材有限公司生产的萘系高效减水剂FDN-1。

1.2 试验方法

1.2.1 混凝土拌合物性能试验

按GB/T50080-2002《普通混凝土拌合物性能试验方法标准》进行试验。

1.2.2 混凝土拌合物泌水率试验

按DL/T 5150-200《1 水工混凝土试验规程》中“ 混凝土拌合物泌水率试验”方法。采用内径及高均为267mm 的金属圆容量筒装试样, 每隔20~30min 用吸液管吸出泌水一次, 注于量筒中, 直至连续三次无泌水为止。根据拌和混凝土的总质量和总用水量、试样质量和泌水量, 计算各时刻的泌水率。其公式如下:

式中: Bc—泌水率( %) ;

Wb—泌水总质量( g) ;

W—拌和的总用水量( g) ;

G—拌和的混凝土总质量( g) ;

G1—试样质量( g) 。

2 试验结果与讨论

2.1 石粉含量对混凝土拌合物泌水率的影响

本文对比了5 个不同石粉含量的机制砂以及天然砂对混凝土拌合物泌水率的影响。

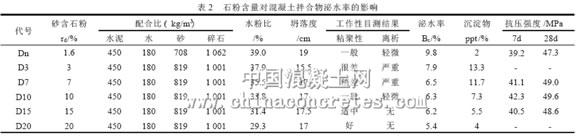

注: Dn 采用天然河砂配制, 其余采用机制砂配制; 水粉比( W/P) 指单位体积混凝土中的水与粉料( 石粉、水泥、掺合料) 质量比; 高效减水剂FDN-1 掺量为水泥用量的0.5%; 天然砂中的rd 指含泥量。

从表2 中可以看出, 在水泥、水、集料及外加剂用量相同的情况下, 随石粉含量的增加、水粉比的减小, 混凝土拌合物粘聚性逐步得到改善, 坍落度有所提高, 离析泌水现象得到明显改善。同等条件下, 含石粉的机制砂混凝土泌水率小于天然砂混凝土。天然砂泌水率较机制砂略大可能是由于机制砂砂率较高造成。

2.2 泌水率与静置时间的关系

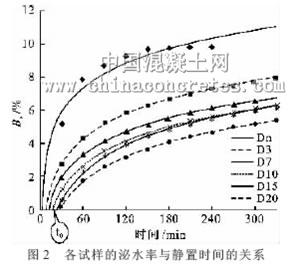

混凝土拌和之后, 装入内径及高均为267mm 的金属圆筒中, 静置于20℃恒温室内, 盖严盖子, 开始计时。每30min 从试样表面吸一次水、测泌水量, 计算泌水率, 泌水率随时间的变化趋势如图3, 各试样试验结束时的泌水率见表2。

从图3 可以看出, 各试样的泌水率与静置时间成对数关系, 其回归方程为:

式中: Bc 为混凝土拌合物的泌水率( %) ;

t 为混凝土静置时间( min) ;

t0 为泌水潜伏时间, 即出现泌水之前的时间, t>t0 时开始泌水;

k 为泌水速度系数。

泌水过程基本上是刚开始泌水快, 然后逐渐变缓, 多数泌水到初凝。整个过程中, 泌水量和泌水率与静置时间符合对数关系。粘聚性好、保水性好的混凝土需静置一段时间才开始泌水, 人们的目测一般是在短时间内进行的, 目测到的“ 无泌水”结果并非真正没有泌水量, 将要泌出的水上升到表面需要一定时间, 积累到一定量之后, 才能测到。就象这些水需要“ 潜伏”一段时间才开始泌出, 式( 2) 中t0 就是指这一段时间, 其意义是当t≤t0 时泌水量或泌水率为0, t>t0 时才开始泌水。系数k 是与混凝土体系、试验条件相关的常数。

从式( 2) 可以看出, 在时刻t 的泌水率与ln( t/t0) 成正比, 因此t0 是构成泌水率的重要参数。可以进一步推断, t0 越大, 也就是出现泌水的时间越晚, 泌水率就越小, 目测结果有一定意义。

2.3 影响泌水因素之间的关系

在泌水试验过程中, 泌出的水混浊程度是不同的, 泌出的水越混浊其水中固体颗粒含量越多, 在量筒中的沉淀物( 用ppt表示) 也就越多, 因此沉淀物的多少也是评价工作性的重要参数, 其意义是沉淀物越多拌合物的离析程度越严重, 见表2。

混凝土拌合物离析越严重, 即ppt 越大, 泌水潜伏时间越短, 即t0 越小, 见图3( b) 。在用水量相同的情况下, 石粉含量越

高, 水粉比就越小, 拌合物的粘聚性就越高, 也就越能改善离析情况( ppt 减小) 。离析情况的改善和保水性增强, 推迟了泌水开始时间( t0 增大) , 通过式( 2) 可以推断出泌水率Bc 减小, 见图3(a) 。因此, 在其它条件相同的情况下, 随着石粉含量的增加, 泌水率逐渐下降。

泌水情况的目测结果受泌水的混浊程度影响, 混浊程度低者, 视觉误差较大、不易看到泌水, 而误判为“ 不泌水”。天然砂混凝土拌合物中没有石粉, 含泥量也不超过规范限制, 它的泌水混浊程度较低, 所以目测结果与实测结果出入很大, 同时其水粉比高于机制砂混凝土各试样( 见表2) , 实际上在用水量相同的情况下其泌水率大于机制砂混凝土的泌水率( 见图2) 。

3 结论

(1) 配制中低强度混凝土时, 水灰比较大、水泥用量少, 机制砂中的石粉补充了细颗粒, 增加了混凝土拌合物的稠度, 拌合物的粘聚性随着石粉含量的增加而增加, 离析现象随石粉含量增加明显改善。

(2) 石粉的存在, 增加了固体表面积对水的比例, 保水性增强, 泌水情况得到改善。

(3) 机制砂中含有适当比例的石粉可以提高坍落度, 改善了混凝土和易性, 提高了混凝土密实度, 即提高混凝土的强度,改善混凝土的耐久性。

参考文献:

[1] 蔡基伟, 李北星, 周明凯, 等.石粉对中低强度机制砂混凝土性能的影响[J].武汉理工大学学报, 2006,( 4) :27- 30.

[2] 杨玉辉, 周明凯, 赵华耕.C80 机制砂泵送混凝土的配制及其影响因素[J].武汉理工大学学报, 2005,( 8) :27- 30.

[3] 徐健, 蔡基伟, 王稷良, 等.人工砂与人工砂混凝土的研究现状[J].国外建材科技, 2004, 3:20- 24.

[4] 柯昌君, 程从密.混凝土泌水的成因及其控制[J].建筑技术开发,2004, 31( 4) :39- 41.

[5] 覃维祖.初龄期混凝土的泌水/沉降/塑性收缩与开裂[J].2006, 1:1- 4.