摘要: 电解液腐蚀方法常用于诱导混凝土中钢筋的腐蚀以便加快腐蚀速度。为评价电解液腐蚀方法应用于混凝土中钢筋加速腐蚀的有效性和误差范围。在不同厚度混凝土中的光面钢筋的试验结果显示, 实测腐蚀率与基于法拉第定律所计算的理论腐蚀率相符合。腐蚀过程中测量了电阻。结果显示实测电阻随累积腐蚀率变化。腐蚀初期电阻快速增大至其最大值, 但随之又快速下降, 再缓慢降低, 直至在其最小值附近变化趋于停止。与前期研究结果的比较显示, 光面钢筋与变形钢筋表现出相似的电阻- 腐蚀率关系。

关键词: 电解液腐蚀方法; 钢筋腐蚀; 钢筋混凝土

中图分类号: TU528.01 文献标志码: A 文章编号: 1002- 3550-( 2007) 02- 0016- 04

0 前言

钢筋混凝土结构耐久性取决于混凝土抵抗物理和化学环境侵蚀的能力及其保护钢筋抵御腐蚀的能力。钢筋混凝土结构中钢筋的腐蚀问题是其结构性能退化的主要因素之一。关于钢筋腐蚀对钢筋混凝土结构性能的影响已有很多研究[1~12]。一些研究人员在试验室以电解液加速腐蚀方法获得钢筋腐蚀试件[9~13]。

J.G.Cabrera 通过拔出试验和梁式试验对钢筋腐蚀引起的混凝土结构粘结性能退化进行了研究[2]。他采用电解液加速腐蚀方法,按照法拉第定律控制钢筋腐蚀量, 通过测量梁式试件的粘结强度、裂缝宽度和挠度变化, 得出结构承载力损失与腐蚀率的关系。此后, Auyeung 完成了一系列不同腐蚀率钢筋的粘结性能试验及分析, 并提出了粘结- 滑移随腐蚀率变化的关系式[8]。对混凝土结构中钢筋腐蚀问题的一些研究成果已经应用于混凝土结构耐久性分析[14]。对于混凝土中钢筋腐蚀引起粘结退化的现象和机理, 袁迎曙等认为引起粘结性能退化的主要参数有三个: 锈蚀率、钢筋直径及混凝土保护层厚度[15]。为了较短时间内在试验室获得类似于自然环境下的腐蚀试件, 袁迎曙等还把人工气候法应用于钢筋加速腐蚀[16]。

关于混凝土结构中钢筋腐蚀对结构耐久性影响的研究, 试验仍然是最基本的研究方法。而为了短时间内在试验室获得腐蚀试件, 钢筋的加速腐蚀方法一直被广泛应用, 电解液加速腐蚀方法即是其中的一种。

对钢筋腐蚀问题的试验研究, 其钢筋腐蚀试件主要有三种途径获得:( 1) 在试验室使用加速腐蚀方法获得, 即采用钢筋加速腐蚀( 电解液试验、加氯盐腐蚀, 人工气候法等) 和盐雾试验;(2) 长期自然暴露试验;(3) 替换构件法。电解液加速腐蚀方法是较常用的一种方法, 原因是采用这种方法时只要试验系统合理腐蚀沿钢筋长度方向比较均匀, 腐蚀过程也比较便于观察和记录。但是, 以电解液加速腐蚀得到受腐蚀钢筋的试件, 按照钢筋重量损失所表达的实测腐蚀率在腐蚀前和腐蚀过程中并不能确定, 它只能按照法拉第定理来进行理论计算, 而这一理论

计算的腐蚀率与按照重量损失率确定的实际腐蚀率之间存在一定误差。这一误差如果太大将导致这种加速腐蚀方法无效。

所以, 采用电解液加速腐蚀, 理论计算的腐蚀率与实测腐蚀率之间误差的大小将决定其有效性。而目前已有的采用电解液加速腐蚀方法的研究中通常使用变形钢筋, 而由于变形钢筋表面有肋条, 以此得到的试验结果很难用于验证理论计算腐蚀率与实测腐蚀率的误差。对于变形钢筋, 由于钢筋表面肋条的存在,钢筋表面状态对腐蚀有较大影响。Almusallam 的研究显示, 腐蚀后变形钢筋表面肋条的作用退化, 以至于它与混凝土之间的连锁作用可以忽略不计[11]。确定理论计算腐蚀率与实测腐蚀率的误差范围对于深入研究钢筋腐蚀对混凝土结构性能的影响是有利的。此外, 研究电解液加速腐蚀过程中电阻的变化规律也有利于更准确地揭示混凝土中钢筋的腐蚀规律。由此可见,关于电解液腐蚀方法的有效性和腐蚀率的误差范围, 目前仍缺乏有说服力的试验数据。

本文以光面钢筋取代变形钢筋进行电解液加速腐蚀以获取较为准确的钢筋腐蚀数据。基于光面钢筋的电解液加速腐蚀, 消除了钢筋表面的不规则( 如肋条) 造成的对腐蚀率计算的影响, 腐蚀更为均匀, 腐蚀率的物理意义能更明确地体现。由于腐蚀更为均匀, 由此计算的理论腐蚀率与按照钢筋重量损失所得到的实测腐蚀率之间的误差也更符合实际。本文主要研究内容为:(1) 验证电解液加速腐蚀方法的有效性;(2) 混凝土保护层厚度对钢筋腐蚀的影响;(3) 电解液腐蚀过程中腐蚀电阻与腐蚀率的关系。

1 试验

1.1 试件

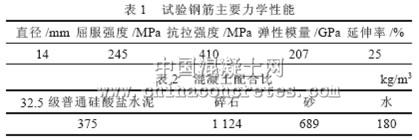

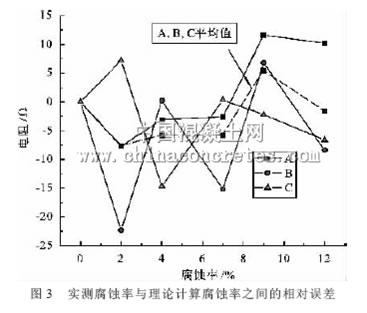

按照钢筋与混凝土之间粘结性能拔出试验的形式制作试件。以一根长度为326mm 的主筋浇筑于混凝土中, 其粘结长度为56mm; 钢筋与混凝土粘结段之外的非粘结段以一段PVC 管紧紧套在钢筋上, 使之与混凝土隔开。由于实际工程中直接使用的变形钢筋的表面粗糙度和椭圆度都较大, 容易造成腐蚀的不均匀, 为此选用直径为16mm 的热轧I 级光面钢筋, 并对钢筋表面进行机械加工, 得到直径为14mm 较为规则的圆形表面, 其力学性能见表1。浇筑前用精度为0.1g 的电子天平称钢筋重量, 以测定所有试验钢筋的原始重量。拌合物中采用32.5级普通硅酸盐水泥, 天然中砂, 粒径在5~10mm 之间的碎石; 水灰比为0.48, 砂率为38%。混凝土配比见表2。采用水平浇筑方式浇筑试件, 同批浇筑混凝土强度试块。浇筑时试验室实测温度21℃, 相对湿度90%。制作过程中按水泥用量的0.5%加入减水剂。此外, 为了有利于腐蚀的均匀, 在拌合物中加入少量NaCl, 其量为水泥含量的1%。试件浇筑后, 置入标准养护室养护28d。混凝土28d 立方体抗压强度的实测值为40.2MPa。

试件共有三种不同的保护层厚度, 分别记作A、B、C, 其尺寸分别为126mm ×70mm ×70mm、126mm ×84mm ×84mm 和126mm×98mm×98mm, 其相应的混凝土保护层厚度为28, 35 和42mm。以B 试件为例, 其几何尺寸见图1。每种试件至少10个, 设计目标腐蚀率从0( 无腐蚀) 到12%。需要指出的是, 本文中的腐蚀率表示钢筋被腐蚀的程度, 以百分比表示。

1.2 钢筋加速腐蚀

由于混凝土的保护作用, 混凝土中钢筋的自然腐蚀很慢。

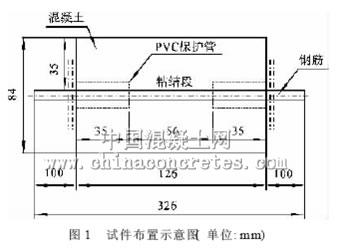

为了在较短时间内获得期望的腐蚀率, 采用电解液加速腐蚀法加快混凝土中钢筋的腐蚀[8, 10]。水平放置的试件部分浸泡于浓度为5%的NaCl 溶液中, 钢筋位于液面以上; 可调式稳压电源输出的电流从钢筋流经NaCl 溶液, 再通过放置于NaCl 溶液中并位于试件附近的长方形铜板( 2 块铜板对称放置, 图2 中仅示意出其中一块) , 形成电流回路, 如图2 所示。通电后在电流作用下钢筋表面被腐蚀。作为阴极的铜板消耗腐蚀过程中钢筋释放的多余电子。可调式稳压直流电源提供的电压为0~60V, 电流为0~2A。电源正极与钢筋相接, 负极与铜板相接。由于浇筑试件前在混凝土配料成分中加入了1%的NaCl, 这使得腐蚀沿钢筋长度上不均匀程度大为降低[10]。由目标腐蚀率, 换算成相应的腐蚀量, 这些都是理论值。根据法拉第定理, 腐蚀量是电压、电流与通电时间的函数。这里目标腐蚀率是希望得到的理论计算的腐蚀率, 本试验中为整数, 但实际操作中往往有一些偏差, 所以理论腐蚀率与目标腐蚀率并不一定完全一致; 实测腐蚀率与理论腐蚀率和目标腐蚀率通常都有一定差异。按照理论腐蚀量及法拉第定理, 选择适当的电流密度即可确定通电时间。按照粘结区段钢筋与混凝土的接触面积计算, 实测电流强度的平均值为9mA/cm2。

电解液腐蚀现象表现为: 若有活性不同的两种金属同时浸在同一电解质溶液中, 金属之间不直接接触且存在一定的电势差, 则活动性较强的金属会发生电解腐蚀, 可用式( 1) 表示。

被腐蚀后金属质量损失mt 与平均电流强度I 、通电时间T、系数k 成正比, 而这里的系数k 与上述两种金属的特性有关。

这里, 两种参与反应的材料分别是钢筋的金属成分铁和铜板的金属成分铜, 腐蚀所导致的钢筋的质量损失的理论值可以按照式( 2) 计算。

式(2) 的根据是法拉第定律, 它有以下表达内容[8]:

(1) 电解过程中形成或消耗的质量与通过的电流成正比;

(2) 电解过程中形成或消耗的质量与其摩尔质量成正比;

(3) 电解过程中形成或消耗的质量与在氧化状态下产生期望所要求的每摩尔中的电子数量成反比。

电解中施加电荷的量取决于电流和通电时间。对于腐蚀过程, 每氧化1mol 铁, 有2mol 电子释放出来, 消耗2×96 487C 电荷。由此, 质量损失可由施加的电荷与摩尔质量( 铁为5.847)

再除以单位摩尔需要的电荷[12]。本试验中所用的电极材料分别是金属活动性较强的钢筋和活动性较弱的铜板, 电解质溶液为浓度5%的NaCl 溶液。

为提高电解液腐蚀效率, 先将试件浸泡在电解质溶液中3d。置直流稳压电源为恒电流输出模式, 打开电源开关, 记下初始电流值; 每隔3h 测量试件两端的电压, 根据欧姆定律, 可以得到此时电路中的电阻。电阻的变化反映了钢筋与混凝土之间电阻率的变化。当通电时间到达理论计算腐蚀率的对应值( 式( 2) ) 时, 断开电路。

试验后将试件剖开, 取出钢筋, 除锈后用精度为0.1g 的电子天平再称钢筋重量。由于腐蚀物已被清除, 此时称得的钢筋重量较腐蚀前的钢筋的初始重量小。钢筋的实际腐蚀率按照腐蚀前后测定的钢筋的重量损失率得到, 见式( 3) 。

式中: Cm 为试验后测定的实际钢筋腐蚀率; Qm 为实际腐蚀量;

G0 和G 分别为钢筋腐蚀前后的重量; GB 为腐蚀前粘结段钢筋的重量; g0 为腐蚀前粘结段钢筋的单位长度重量; lb 为粘结长度。

2 结果与讨论

2.1 钢筋腐蚀

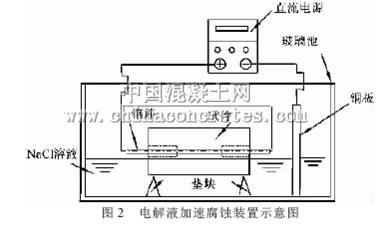

按照设计的目标腐蚀率, 选定电流强度, 再确定通电时间。根据法拉第电流定律, 可以计算出钢筋的理论腐蚀率; 通过测定钢筋腐蚀前后的重量损失可以得到钢筋的实际腐蚀率。上述两种腐蚀率之间的相对误差见图3。图中的四条曲线分别表示三种试件A、B、C 的两种腐蚀率之间的相对误差及其平均值。

由图3 可见, 两种腐蚀率之间相对误差的平均值的最大值仅为5.8%, 这说明理论腐蚀率与钢筋的实测腐蚀率接近, 因此以基于法拉第定律的理论计算腐蚀率代替实测腐蚀率所引起的误差在可以接受的范围, 由此可知以电解液加速腐蚀方法获得钢筋腐蚀试件是有效的。理论计算腐蚀率与实测腐蚀率的偏差,一方面是由试验中对钢筋重量的测定的误差所引起, 另一方面也说明法拉第定律中未考虑的混凝土保护层厚度等其他因素对钢筋的腐蚀也有影响。两种腐蚀率之间的误差也显示混凝土的渗透性在腐蚀过程可能起作用。Cairn 和Melville 采用几种不

同方法测定腐蚀, 得出的结论认为混凝土表面状态对腐蚀有影响[17]。另一个可能影响腐蚀的因素是混凝土中粗骨料的不均匀性。从试验结果来看, 腐蚀前如果将试件放在NaCl 溶液里浸泡, 则理论计算腐蚀率与实际腐蚀率的差异普遍降低。试验结果还显示, 混凝土开裂后腐蚀速率加快, 因此开裂对腐蚀率有影响。Capozucca 的研究也表明, 钢筋混凝土结构中腐蚀的产生和发展取决于多种因素, 其中包括腐蚀性环境因素[3]。本文的结果中, 理论计算腐蚀率与实测腐蚀率之间的最大误差为22.3%,但这样误差只发生于一组试件, 其余的误差都小于12%。实测腐蚀率与理论计算腐蚀率相比, 一些偏高, 另一些则偏低。考虑所有腐蚀率的加权平均, 则实测腐蚀率的平均值比理论腐蚀率的平均值略小, 二者平均值的误差仅为2.78%, 这一数值在试验研究中是可以接受的。

2.2 保护层厚度对钢筋腐蚀率的影响

图3 中, 当某点的数值为正, 表明实测腐蚀率大于理论计算腐蚀率。对保护层厚度较小时的A 试件, 目标腐蚀率较低时实测腐蚀率小于理论计算腐蚀率, 而当目标腐蚀率较高( >7.3)

时实测腐蚀率大于理论腐蚀率。理论腐蚀率—实测腐蚀率线性拟合关系为式( 4) :

y=1.218x- 1.344 ( 4)

式中: y 为实测腐蚀率; x 为理论计算腐蚀率。

当保护层厚度较大时, 比如B、C 试件, 实测腐蚀率与理论腐蚀率的关系的线性拟合关系为式( 5) :

y=0.955x- 0.027 ( 5)

式中: y 为实测腐蚀率; x 为理论腐蚀率。

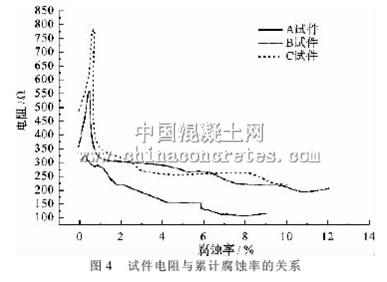

2.3 电解液腐蚀过程中试件电阻与累计腐蚀率的关系

图4 显示腐蚀过程电路中的电阻随累积腐蚀率的变化。由前述可知, 实测腐蚀率与理论计算腐蚀率非常接近, 所以基于理论计算腐蚀率来建立图4 的曲线是合理的。结果显示电阻的数值随混凝土保护层厚度增大而增大, 即保护层厚度最大的C试件电阻最大, 而保护层厚度最小的A 试件电阻最小。对保护层厚度较大的B、C 试件, 电阻在腐蚀的初期迅速增大, 在试件

表面出现裂缝后, 电阻又急速下降, 最终在其最小值附近趋于稳定。电阻的最小值为107.5!, 发生在A 试件, 此时腐蚀率为

7.8%; 最大电阻为790!, 发生在C 试件, 此时腐蚀率为0.65%。

电阻由增加转变为下降的同时, 观察到混凝土表面有细小的裂缝出现, 而裂缝的出现又导致电阻快速降低。对保护层厚度最小的A 试件, 电阻峰值并不明显, 电阻仅从腐蚀初始值增大5%即转而开始降低, 在其最小值附近趋于稳定, 如图4 所示。对此一种可能的解释是, 混凝土保护层厚度较小时电路经过混凝土的距离较短, 电路中电阻也较小, 且电解液更快地到达钢筋, 因而裂缝较早出现, 电阻就更早地由最大值转而开始下降和趋向于稳定值。

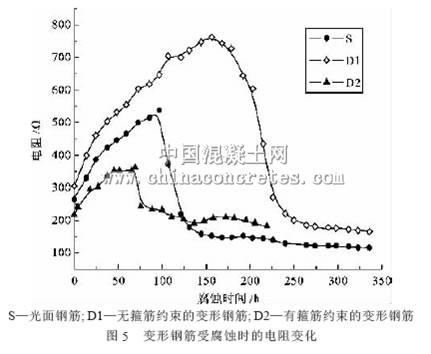

图5 所示为Fang 等所做的光面钢筋与变形钢筋在电解液加速腐蚀过程中电阻的比较[10]。由图5 可见, 变形钢筋和光面钢筋试件在腐蚀过程中电阻变化的总趋势是一致的, 即从腐蚀开始是电阻值上升至其最大值, 然后快速下降, 到电阻最小值附近趋于稳定。

本文所用试件中的钢筋采用光面钢筋, 避免了变形钢筋表面肋条对腐蚀的影响; 光面钢筋经机械加工而表面较为规则,降低了腐蚀的不均匀性, 这也大大降低了由于钢筋表面不规则所引起的加速腐蚀中腐蚀率计算上的误差。需要强调的是, 采用表面经过机械加工的光面钢筋, 这仅仅是为了在研究中更为精确地评价电解液加速腐蚀方法对混凝土中钢筋腐蚀的误差范围, 验证其有效性。实际的钢筋混凝土结构中直接使用光面钢筋的场合已不多见。钢筋表面经过机械加工后, 虽然钢筋的表面与实际的钢筋表面有差别, 但本文着重于实测腐蚀率与理论腐蚀率之间的比较以及不同累积腐蚀率下电阻的变化规律,所以试件钢筋与实际钢筋的差异对分析结果并无显著影响。

3 结论

对混凝土中钢筋的电解液加速腐蚀结果显示, 根据法拉第定律得到的理论计算腐蚀率与通过称重法测得的实际腐蚀率之间的差异很小, 实测腐蚀率的平均值与理论腐蚀率的误差仅为5.8%。这说明电解液加速腐蚀方法应用于混凝土中钢筋的腐蚀并基于法拉第定律计算腐蚀率是可以接受的。由此, 在建立电阻- 累积腐蚀率的关系时, 可用理论计算腐蚀率作为腐蚀率。本文证实电阻随钢筋的腐蚀率是变化的。电阻的数值随混凝土保护层厚度增大而增大, 即保护层厚度大则电阻大, 而保护层厚度小则电阻小。对较大的混凝土保护层, 电阻从腐蚀开始即快速上升至最大值, 随即又快速下降, 然后缓慢下降至其最小值附近趋于稳定; 对最小的混凝土保护层, 相比于腐蚀开始时的电阻值, 其最大值仅增大5%。光面钢筋与变形钢筋在电解液加速腐蚀中电阻的变化趋势是相似的。

参考文献:

[1] B.Elsener , Macrocell corrosion of steel in concrete - implications forcorrosion monitoring[J].Cem.Concr.Compos, 2002, 24: 65- 72.

[2] J.G.Cabrera, Deterioration of concrete due to reinforcement steel corrosion[J].Cem.Concr.Compos, 1996, 18:47- 59.

[3] R.Capozucca, Damage to reinforced concrete due to reinforcement corrosion[J].Constr. Build. Mater, 1995, 9( 5) : 295- 303.

[4] L.Amleh, S.Mirza, Corrosion influence on bond between steel and concrete[J].ACI Struct. J, 1999, 96( 3) : 415- 423.

[5] H.J.Dagher, S.Kulendran, Finite element modeling of corrosion damagein concrete structures[J].ACI Struct.J, 1992, 89( 6) : 699- 706.

[6] M.Maslehuddin, I.M.Allam, G.J.Al - Sulaimani, A.I.Al -Mana, S.N.Abduljauwad,Effect of rusting of reinforcing steel on its mechanical propertiesand bond with concrete[J].ACI Mater.J, 1990, 87( 5) : 496- 502.

[7] X.Fu, D.D.L.Chung, Effect of corrosion on the bond between concreteand steel rebar[J].Cem.Concr.Res, 1997, 27( 12) : 1811- 1815.

[8] Y.uyeung, Bond properties of corroded reinforcement with and withoutconfinement, PhD Thesis, New Brunswick Rutgers, The State Universityof New Jersey, 2001.

[9] H.S.Lee, T.Noguchi, F.Tomosawa, Evaluation of of the bond propertiesbetween concrete and reinforcement as a function of the degree of reinforcementcorrosion[J].Cem.Concr.Res, 2002, 32: 1313- 1318.

[10]C.Fang, K.Lundgren, L.Chen, C.Zhu, Effect of corrosion on bond in reinforcedconcrete[J].Cem.Concr.Res.2004, 34( 11) : 2159- 2167.

[11]A.A.Almusallam, A.S.Al - Gahtani, A.R.Aziz, Rasheeduzzafar, Effect ofreinforcement corrosion on bond strength [J].Constr.Build.Mater. 1996,10( 2) :123- 129.

[12]S.Ahmad, Reinforcement corrosion in concrete structures, its monitoringand service life prediction a review [J].Cem Concr.Compos, 2003, 25:459- 471.

[13]Jingyuan Hou, Xuli Fu, D.D.L.Chung, Improving both bond strengthand corrosion resistance of steel rebar in concrete by water immersionor sand blasting of rebar[J].Cem.Concr.Res, 1997, 27( 5) : 679- 684.

[14]金伟良, 赵羽西.混凝土结构耐久性[M].科学出版社.2002.

[15]袁迎署, 贾福萍, 蔡跃.锈蚀钢筋混凝土梁的结构性能退化模型[M].土木工程学报, 2001, 34( 3) : 47- 52.

[16]戴靠山, 袁迎曙, 杨广.人工气候加速锈蚀后钢筋混凝土粘结性能试验研究[J].混凝土, 2004, 11: 45- 48.

[17]J.Cairns, C.Melville, The effect of concrete surface treatments on electricalmeasurements of corrosion activity [J].Constr.Build.Mater.2003, 17: 301- 309.