摘 要: 结合2006 年由交通部公路科学研究院编制完成、交通部公路司发布的公路行业推荐性标准《公路工程水泥混凝土外加剂与掺合料应用技术指南》, 主要对3 种常用的掺合料(粉煤灰、矿渣、硅灰) 的性能指标、适用范围及施工注意事项等做了详细的介绍。

关键词: 公路工程; 水泥混凝土; 掺合料; 粉煤灰; 硅灰; 矿渣

随着水泥混凝土研究和应用技术的进步, 具有优良工作性、高强度、高耐久性和体积稳定性好的高性能水泥混凝土受到了工程界广泛的重视。然而, 制造高性能水泥混凝土除了高效化学外加剂外还必须有活性矿物掺合料。研究表明: 活性矿物掺合料有许多技术优点, 如掺入矿物掺合料可降低水化热, 从而改善水泥混凝土的抗裂性; 掺入超细的掺合料可优化孔结构与孔级配, 降低了大孔孔隙率, 提高细孔比例, 最终可提高水泥混凝土的强度和抗渗性; 掺入掺合料还可缓解碱- 骨料和硫酸盐造成的膨胀等损害程度。目前, 世界上所面临的资源和环境保护问题日益严峻, 大量应用粉煤灰、矿渣、硅灰等工业废料符合节约经济、环保的要求和实现可持续发展的趋势。应该认识到由各种工业废渣组成的掺合料是一种放错了地方的资源, 只要我们能够利用好, 它是以高耐久性为特征的高性能水泥混凝土必不可少的一类资源。由此可见, 掺合料的使用不仅具有一定的技术效益, 而且具有相当的经济效益、环保效益和社会效益。

随着公路基础设施建设的加快及公路建设水泥混凝土技术的不断进步, 同样要求公路水泥混凝土具有早强、高强、低水化热、大流动性、轻质、高密实、高耐久性、成本低、易成型、易养护等特性, 为了满足此要求, 矿物掺合料已经广泛应用于公路工程的水泥混凝土中, 并起着不可缺少的的作用。

本文结合《公路工程水泥混凝土外加剂与掺合料应用技术指南》对粉煤灰、矿渣、硅灰3 种掺合料的性能指标、适用范围及施工注意事项等做较为详细的介绍。

1 粉煤灰应用技术

1.1 粉煤灰的性能指标

粉煤灰是燃煤电厂从烟道中收集到的一种灰分, 具有一定的火山灰活性, 粒形多数成玻璃球形。可分为低钙灰和高钙灰两种, 公路工程动载结构适用于氧化钙含量≤8% , 游离氧化钙含量≤1% , 以氧化硅和氧化铝为主要活性成份的低钙灰, 或以粉煤灰为主要成份和其他掺合料和外加剂复合制成的复合粉煤灰矿粉。粉煤灰的质量等级分三级, 各级和质量指标应符合表1 的规定。以粉煤灰为主的复合矿粉质量检验指标亦应符合表1 的规定。粉煤灰的检验方法应按《公路工程混凝土外加剂与掺合料应用技术指南》中附录P 进行。

1.2 粉煤灰的适用范围

(1) 粉煤灰用于公路水泥混凝土工程, 应根据粉煤灰等级、水泥混凝土强度等级和耐久性等要求,按下列规定使用。É 级灰烧失量小、干缩小, 适用于有耐久性要求的钢筋混凝土和预应力混凝土结构和构件。预应力张拉和放张前, 粉煤灰混凝土强度应通过试验, 达到设计规定的张拉、放张强度等级, 且不得小于20M Pa。Ê 级灰适用于钢筋混凝土和素混凝土结构, 如钢筋混凝土路面、素混凝土路面、路缘石、护栏、桥墩等水泥混凝土结构。对于有抗冻、防腐蚀等耐久性要求的水泥混凝土, 采用的Ê 级灰需水量比不宜大于100%。Ë 级灰由于其粒径粗、含碳量高,

注: 1. 活性指数的检验方法按本指南附录Q 进行; 需水量比与细度的检验方法按本指南附录P 进行; 总碱量的检验方法按本指南附录A 11 进行; 烧失量、含水率、f- CaO 和SO 3 含量按《水泥化学分析方法》(GB/T 176) 进行。

2.Cl- 按《水泥原料中氯的化学分析方法》(JC/T 420) 进行, 粉煤灰用于钢筋混凝土及预应力混凝土时检测。

3.比表面积采用激光粒度分析仪测定其粒度分布, 并按仪器说明书给定的方法计算出比表面积。

4. 细度与比表面积两指标, 当混凝土强度等级< C50, 只测细度; 当混凝土强度等级≥C50, 仅测比表面积。

5.45 Lm 气流筛的筛余量换算为80 Lm 水泥筛的筛余量换算系数约为119~ 214 倍。

活性和后期强度均不高, 可用于强度等级C20 以下的素水泥混凝土结构、贫水泥混凝土基层、水泥粉煤灰或石灰粉煤灰稳定粒料基层等, 不得用于强度等级C20 及其以上的素水泥混凝土、钢筋混凝土及预应力混凝土结构。

(2) 由于水化硅酸钙和水化铝酸钙是水泥石强度的主要来源, 粉煤灰与水泥水化产物氢氧化钙反应同样也生成了水化硅酸钙和水化铝酸钙, 增加了混凝土的密实度, 降低了孔隙率从而提高了强度、抗渗性、耐磨性和耐久性, 因此, 可用来配制抗渗防水混凝土; 由于其“二次反应”比水泥水化反应慢, 水化热小, 可用于大体积混凝土、蒸养混凝土; 粉煤灰的特殊粒形, 增大了混凝土的流动性, 可用于泵送混凝土; 水泥水化产物氢氧化钙是造成水泥石破坏的根源, 在有压水渗透的条件下, 氢氧化钙首先被软水溶出, 导致混凝土的孔隙率增大, 耐水性、抗氯离子渗透性差、容易造成冰冻、盐冻、碱集料反应和硫酸盐侵蚀, 然而, 掺入粉煤灰后吸收了氢氧化钙, 因此, 粉煤灰可用于抗硫酸盐、抗酸雨、抗软水侵蚀或需要抑制碱集料反应的混凝土。实践证明: 蒸养混凝土、轻集料混凝土、地下工程混凝土、压浆混凝土、碾压混凝土、隧道衬砌混凝土、水下不分离混凝土, 也宜掺用粉煤灰, 以改善工作性。

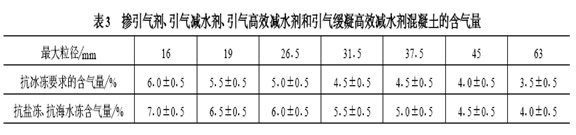

(3) 根据公路工程结构功能和施工条件的不同要求, 粉煤灰可与引气剂、早强剂、防冻剂、高效减水剂等外加剂复合使用。有抗冰冻、抗盐冻要求的粉煤灰混凝土, 必须掺引气剂, 并加大引气剂掺量, 使其满足表2、表3 含气量要求; 低温或负温施工的粉煤灰混凝土, 宜掺入对其无害的早强剂或防冻剂, 并应加强保温保湿养生; 早期脱模、提前负荷的粉煤灰混凝土, 应掺用高效减水剂、早强剂等外加剂。粉煤灰混凝土外加剂掺量应以水泥加粉煤灰的胶凝材料总量百分率表示。外加剂的适应性和最优掺量应由试验确定。

(4) 粉煤灰不得用于下列公路水泥混凝土工程。由于掺粉煤灰的水泥混凝土早期强度低, 因此规定有提前通车要求的水泥混凝土、钢筋混凝土结构和预应力混凝土结构, 要求提前张拉或放张的预应力钢筋混凝土结构, 不得使用粉煤灰。粉煤灰主要是通过与水泥水化后生成物Ca (OH ) 2 的“二次反应”来提供其后期强度, 粉煤灰的“二次反应”必须满足其水化温度, 并在有水的条件下才能够进行, 因此, 长时间养生温湿度条件无保障、易干缩开裂的薄壁水泥混凝土结构, 如桥面铺筑层, 薄壁墩等结构中不宜掺入粉煤灰。在低温条件下, 如: 连续5 昼夜平均气温低于5℃, 夜间最低气温低于- 3℃, 水泥水化反应很慢, 粉煤灰的“二次反应”更慢, 后期强度增长缓慢且强度较低, 除大体积水泥混凝土外, 一般水泥混凝土结构不得使用粉煤灰。低温施工时, 易温缩开裂的薄壁水泥混凝土结构、负温施工7 d 内达不到抗冻临界强度的一般水泥混凝土结构、长期养生温度和湿度条件无保证、冰冻深度范围内及表面水泥混凝土结构不得使用粉煤灰。

1.3 粉煤灰混凝土的配合比设计

设计强度的龄期: 地面以上工程应取28 d, 地下工程宜取60 d, 大体积混凝土宜取90 d。

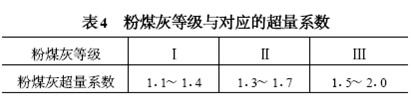

水泥混凝土中掺用粉煤灰的方法有等量取代法、超量取代法和外加法3 种。除É 级灰外, 一般不宜采用等量取代法。当水泥混凝土超强较大或配制大体积水泥混凝土时, 可采用等量取代法。使用超量取代法时, 超量系数可按表4 选用。薄壁水泥混凝土结构取较低限; 一般结构宜取低限; 大体积结构可取中、高限; 重要公路工程结构的粉煤灰超量系数应通过试验确定。以改善拌和物工作性为主时, 可采用外加法。3 种掺用粉煤灰的方法均必须经过试验, 满足要求后, 方可在实际公路工程结构中使用。

1.3.1 粉煤灰等量取代配合比计算方法

(1) 选定与基准混凝土相同或稍低的水灰比。

(2) 根据确定的粉煤灰等量取代水泥量(f % )和基准水泥混凝土水泥用量(Co) , 应按下式计算粉煤灰用量(F ) 和粉煤灰混凝土中的水泥用量(C) :

F = Co·f (% ) (1)

C= Co- F (2)

(3) 粉煤灰混凝土的用水量(W ) , 应按下式计算:

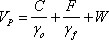

(4) 水泥和粉煤灰的浆体体积(V P ) , 应按下式计算:

式中: 为粉煤灰比重, kg/m 3。

(5) 砂料和石料的总体积(V A ) , 应按下式计算:

V A = 1 000 (1- a) - V P (5)

式中: a 为混凝土含气量。

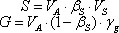

(6) 选用与基准混凝土相同石料(G) 或稍低的砂率(BS )、砂料(S ) 的重量, 应按下式计算:

式中: 为砂与砂石总量的比率; C

为砂的比重, kg/m 3; 为石子的比重, kg/m 3。

(7) 等量取代法粉煤灰混凝土配合比各种材料用量为: C、F、W 、S、G。

1.3.2 粉煤灰超量取代法配合比计算方法

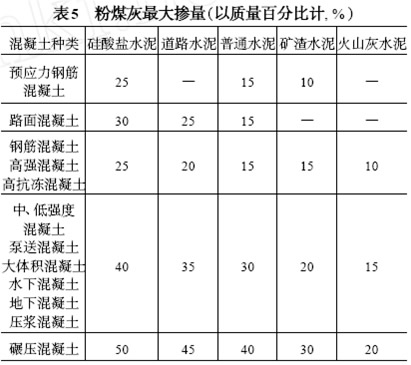

(1) 根据基准混凝土计算出的各种材料用量(Co、W o、S o、Go) , 并根据工程的使用场合、工艺按表5选取粉煤灰取代水泥率(f % ) , 按表4 选定粉煤灰超量系数(K ) , 对各种材料进行计算调整。

注: 当钢筋混凝土、预应力混凝土结构中钢筋保护层厚度小于50 mm时, 其最大掺量宜比表5 的规定减少5%。

(2) 粉煤灰取代水泥量(F )、总掺量(F t) 及超量部分重量(F e) , 应按下式计算:

F = Co·f (% ) (8)

F t= K ·F (9)

F e= (K - 1) ·F (10)

(3) 水泥的重量(C) , 应按下式计算:

C= Co- F (11)

(4) 粉煤灰超量部分的体积应按下式计算, 在砂料中扣除同体积的砂重, 求出调整后的砂重(S F ) :

(5) 超量取代粉煤灰混凝土的各种材料用量为

1.3.3 外加法配合比计算方法

(1) 根据基准混凝土计算出的各种材料用量( ) , 选定外加粉煤灰掺入率(f % ) , 对各种材料进行计算调整。

(2) 外加粉煤灰的重量(Fm ) , 应按下式计算:

Fm = Co·f (% ) (13)

(3) 外加粉煤灰的体积, 应按下式计算, 即在砂料中扣除同体积的砂重, 求出调整后的砂重

(4) 外加粉煤灰混凝土的各种材料用量为Co、

1.4 粉煤灰混凝土结构施工

(1) 代替水泥的粉煤灰掺量必须与水泥水化后产生的氢氧化钙量符合最佳配伍关系, 即掺入多少粉煤灰可以与氢氧化钙正好反应完全。通过国内外数十年的研究, 已得出了公认的结论: 优质粉煤灰可以完全反应的总量为硅酸盐水泥的28%。所以, 在硅酸盐水泥中, É、Ê 级粉煤灰替代水泥最大的掺量为30%; 普通硅酸盐水泥中最大的替代量为15%。根据粉煤灰体系的胶凝材料学原理, 规定粉煤灰在各种水泥混凝土中取代水泥的最大掺量应符合表5 的规定。由于粉煤灰能够导致水泥混凝土的碱度降低, 使保护层中性化, 而后碳化, 钢筋较易锈蚀, 规定当钢筋混凝土、预应力混凝土结构中钢筋保护层厚度小于50 mm 时, 其最大掺量宜比表5 的规定减少5%。

(2) 在采用超量取代法或专门用于改善拌和物工作性外加法时, 粉煤灰的实际掺量可比表5 取代水泥最大限量的规定适度放宽。粉煤灰的实际掺量与所配制的水泥混凝土等级和所要求的其他性能有关, 最大限量仅用于最低强度等级的水泥混凝土, 当使用中、高强度等级的水泥混凝土和同时有其他性能要求时, 要满足粉煤灰全部水化反应贡献强度的最优配伍关系的要求。因此, 中、高等级水泥混凝土实际掺量宜取最大限量的低限或2/3, 并应通过试验或工程经验确定。这里规定的比较有余地, 是由于要使粉煤灰贡献强度, 还与施工时采取的工艺方式、结构混凝土的保温、保湿养生等条件有关。重要公路工程粉煤灰实际掺量及取代水泥量, 应通过试验确定。

(3) 施工经验表明: 结块灰和湿粉煤灰在新拌混凝土中会有搅拌不开的粉煤灰小团块, 其严重影响水泥混凝土的强度, 用于路面上会使路面出现许多坑洞, 影响路面耐久性和行驶质量。粉煤灰应以干粉掺入水泥混凝土, 并应单独计量, 计量误差: 对于预应力混凝土、钢筋混凝土和路面混凝土不宜超过总用量的±1% , 其他水泥混凝土不得超过±2%。

(4) 粉煤灰混凝土拌和物必须使用强制式搅拌机搅拌均匀, 其搅拌时间应通过试拌确定, 纯拌和时间宜比基准水泥混凝土延长10~ 30 s。当环境温度较高或从搅拌至浇筑完成历时较长时, 损失后的坍落度值应满足浇筑要求。

(5) 粉煤灰混凝土浇筑时, 应振捣密实, 不得漏振、欠振或过振。振捣后的混凝土表面不得出现明显的粉煤灰浮浆层。终饰抹面作业应在泌水结束、终凝之前进行。

(6) 粉煤灰混凝土结构应加强养生, 并始终保持表面处于潮湿状态, 薄壁结构的湿养生时间不得少于28 d, 干燥或炎热气候条件下暴露面的湿养生时间不得少于21 d。

(7) 粉煤灰水化较慢, 粉煤灰混凝土一般不宜低温施工, 大体积粉煤灰混凝土必须低温施工时, 应加强表面保温保湿覆盖, 表面最低温度不得低于5℃。寒潮袭击, 日降温幅度大于10℃时, 应加强保温、保湿覆盖, 并适当延长拆模时间。

1.5 粉煤灰混凝土质量检验

粉煤灰混凝土施工质量的检验频率和允许误差应符合表6 的规定。并应预留90 d 长龄期试件备查。

2 硅灰应用技术

2.1 硅灰性能指标

硅灰是硅铁合金厂烟道中反吹风冷凝收集得来的细度极大的灰白色超轻粉末。由于其比表面积巨大, 粒径微小, 平均粒径是水泥的百分之一左右, 活性氧化硅含量很高, 可以迅速地与水泥水化产物氢氧化钙反应生成水化硅酸钙。因此, 硅灰是目前活性最高的掺合料, 也是配制高强与超高强高性能水泥混凝土不可缺少的掺合料。

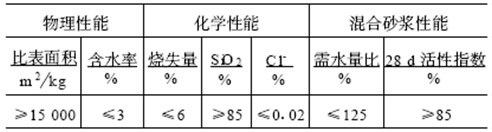

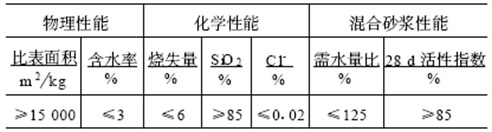

在公路重要的路面、桥面、桥隧结构中生产制备使用高弯拉强度、高抗压强度的高性能水泥混凝土时, 可使用硅灰或以硅灰为主的复合矿粉。硅灰的质量指标应符合表7 的规定。

表7 硅灰的质量指标

注: 1. 硅灰的比表面积按BET 氮吸附法测定。

2. 活性指数和需水量比试验方法按本指南附录Q 进行。

3. 烧失量、SiO2 和含水率按《水泥化学分析方法》(GB/T 176)进行。

4.Cl- 按《水泥原料中氯的化学分析方法》(JC/T 420) 进行。

5. 硅灰应测定总碱量, 并于性能指标中注明测定数值, 总碱量的检验方法按本指南附录A 11 进行。

6. 作为定性辨别参考指标: 硅灰的松散密度在200~ 300 kg/m 3之间; 外观为浅灰色极细粉末, 白度为40~ 50。

表7 技术指标按照《高强高性能混凝土用矿物外加剂》(GBöT 18736) 编写。以硅灰为主要成份的复合硅灰矿粉的性能亦应满足表7 指标规定。

2.2 硅灰的适用范围

(1) 由于硅灰的超细度、超高活性且硅灰混凝土具备相当高的强度, 因此, 硅灰适用于高强、早强混凝土和对开放交通有紧迫要求的新建或修复公路水泥混凝土结构和构件; 硅灰与二氧化钙快速反应特性、高密实度和高耐久性适用于对抗(盐) 冻性、抗渗性、抑制碱集料反应和抗冲磨性要求很高的水泥混凝土结构和构件; 适用于低温和负温施工要求高早强的水泥混凝土结构。

(2) 复合硅灰矿粉可用于水泥混凝土结构和构件, 但由于实际工程中经验不多, 应由试验确定其水化反应速度、发热量、工作性、强度等。

(3) 硅灰用于热天施工、干燥条件高强水泥混凝土或大体积中强水泥混凝土结构时, 由于本身总胶凝材料用量高, 水化热大, 易产生温度裂缝; 同时, 硅灰的自干性带来的自身体积收缩大, 易出现干缩和自收缩施工裂缝: 因此, 应采取以下有效措施控制温升、干缩和自收缩, 并加强降温和保湿养生, 避免温度和收缩裂缝。

①施工时应进行水化温升监控, 以避免温度裂缝。

② 中、低强度大体积水泥混凝土中, 使用1 kg硅灰取代5 kg 水泥, 降低水泥用量, 可降低绝热温升5℃~ 6℃, 与增加水泥用量相比, 达到同强度要求, 硅灰混凝土的水化热会降低。

③早期喷雾、及时洒水、保湿覆盖强化养生措施, 解决硅灰高强高性能水泥混凝土的自收缩与干缩偏大的问题。

④干旱地区应特别注重保湿养护, 禁止水泥混凝土结构表面干燥发白, 可防止开裂。

2.3 硅灰混凝土的施工

(1) 硅灰掺用方法应为等量取代水泥法, 掺量宜为5%~ 10% 的水泥用量, 掺用时应准确称量, 允许误差不超过±1%。

(2) 硅灰的细度极细, 需水量很大, 在高强水泥混凝土中掺用硅灰应调节单位用水量, 并同时掺用高效减水剂。有抗冰冻、盐冻要求时, 可掺用引气剂。

当水胶比很低时, 可同时掺减缩剂减少收缩量, 也可使用膨胀剂对其收缩进行补偿。硅灰和外加剂的最佳掺量应通过试验确定。

(3) 硅灰混凝土应在满足增强效果的同时, 满足施工操作时段内的工作性要求, 可复配保塑剂、缓凝剂、引气剂进行坍落度损失控制。

(4) 硅灰混凝土的搅拌时间应延长20~ 30 s, 并应定时清洗搅拌锅; 运输、输送、浇筑时间应尽量缩短。

(5) 硅灰混凝土应适当延长振捣时间, 缩小振捣间距, 振捣密实后, 宜立即进行表面修整和抹面。硅灰混凝土施工每道工序操作和间隔时间应尽量缩短, 总施工时间不宜超过115 h。

(6) 硅灰混凝土抹面修整后, 表面出现变色即应喷雾养护, 直至能够湿覆盖或蓄水养护。硅灰混凝土的养生应加强散热并保湿, 宜采用水管喷淋、蓄水、浇水养生或覆盖湿土工毡、湿麻袋、湿草袋洒水保湿及散热养生方式。硅灰混凝土的最短养生时间不应少于7 d。

3 磨细矿渣

3.1 矿渣的性能指标

矿渣是炼铁厂经过水萃处理的粒化高炉矿渣,粒化高炉矿渣磨细后称为磨细矿渣, 其矿物成份与水泥接近, 在有足够碱度条件下自身与水能够产生水化反应而提供强度, 是具有自水化硬化性能的活性掺料。我国磨细矿渣使用数量最大的是矿渣硅酸盐水泥, 其中允许掺入的矿渣混合材最大数量是75%。

在水泥混凝土、钢筋混凝土、预应力混凝土结构中, 可使用符合表8 规定的磨细矿渣或以矿渣为主要成份的复合矿粉。

注: 1. 磨细矿渣的活性指数与需水量比检测方法应符合本指南附录Q 的规定。

2. 比表面积采用激光粒度分析仪测定其粒度分布, 并按仪器说明书给定的方法计算比表面积。

3. 烧失量、MgO、含水率、SO 3 含量的检测方法均按《水泥化学分析方法》(GB/T 176) 进行。

4.Cl- 按《水泥原料中氯的化学分析方法》(JC/T 420) 进行。

5. 各级磨细矿渣均应测定总碱量, 并于性能指标中注明测定数值, 总碱量检测方法按本指南附录A 11 进行。

3.2 矿渣的适用范围

在公路工程中水泥混凝土、钢筋混凝土结构中,磨细矿渣及其复合矿粉适用于有下列要求的场合。

(1) 用于配制高强、高性能水泥混凝土及大体积水泥混凝土, 以降低水泥用量, 减少水化热温升, 提高其抗裂性。

(2) 用于海水、酸雨、盐、碱等环境中的水泥混凝土结构, 提高抗海水、酸雨、氯离子、硫酸盐等化学侵蚀性。

(3) 在无法更换夹杂少量碱活性集料, 并只有高碱度水泥情况下, 用于需要抑制碱集料反应的水泥混凝土结构。

(4) 用于水泥用量偏少, 施工要求增大流动性、可泵性, 又缺乏粉煤灰的水泥混凝土结构。

(5) 可用于硅酸盐水泥、普通硅酸盐水泥和高抗硫酸盐水泥配制的水泥混凝土中。不宜用于矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰硅酸盐水泥和复合硅酸盐水泥配制的水泥混凝土中。因为在这些水泥中, 掺合料已经掺到足量, 再掺入矿渣没有与之反应的氧化钙, 提供不了强度。但是不同种类的掺合料有超叠加作用, 当磨细矿渣掺量不大时, 应按试验效果来使用。

3.3 矿渣混凝土的施工

(1) 磨细矿渣替代水泥熟料的量占水泥加磨细矿渣总量百分数称为置换率, 在结构水泥混凝土中的最大置换率不应超过60%; 只用于改善和易性时,最大置换率不应超过70% , 实际使用的置换率应通过试验确定。

(2) 在搅拌磨细矿渣混凝土时, 应将其与水泥分别储存在各自罐仓中, 分别称重计量, 称量误差为±1% , 拌和时间宜延长10~ 30 s。

(3) 施工时, 磨细矿渣混凝土覆盖保湿养生时间不得少于21 d, 并应避免早期干燥和低温寒潮袭击。硬化过程中, 宜防止海水、硫酸盐介质等的侵蚀。

4 结语

本文主要介绍了粉煤灰、矿渣、硅灰3 种掺合料, 望广大技术人员能正确掌握这3 种掺合料的性能及其应用, 并利用外加剂与掺合料的“双掺技术”及掺合料之间的“超叠加效应”, 提高公路水泥混凝土工程的建设质量。

参考文献:

[1] 交通部公路科学研究院, 公路工程水泥混凝土外加剂与掺合料应用技术指南[S ].

[2] 中国混凝土外加剂协会, 混凝土结构外加剂标准应用指南[S].

[3] JTG F30- 2003, 公路水泥混凝土路面施工技术规范[S].

[4] GB/T 18736- 2002, 高强高性能混凝土用矿物外加剂[S].

[5] GB/T 18046- 2000, 用于水泥和混凝土中的粒化高炉矿渣[S].

[6] GBJ 146- 90, 粉煤灰应用技术规范[S ].

[7] JGJ 28- 86, 粉煤灰在混凝土和砂浆中应用技术规程[S].

[8] JTJ/T 273- 97, 港口工程粉煤灰混凝土技术规程[S].

[9] DBJ08- 230- 98, 高钙粉煤灰混凝土应用技术规程[S].