摘要:用粉煤灰替代15 %的砂可使无筋树脂混凝土柱体的抗压强度提高约30 % ,钢筋树脂混凝土梁的抗弯强度提高约15 %在热循环作用下,可比波特兰水泥混凝土的抗拉结合强度约提高7 % ,徐变柔度约降低5 % ,但不会影响树脂混凝土的抗剪强度。掺灰的树脂混凝土可用在桥梁和楼板的薄层覆面、修补混凝土桥梁、路面和飞机跑道道面,以及墙板、楼板、地下拱顶等预制构件的生产方面。

关键词:树脂混凝土;粉煤灰;性能;用途

1 引言

目前,国外一些砼工作者从环保和经济性方面着眼,已把目光投向“在树脂混凝土中掺用粉煤灰,以提高混凝土性能”的研究上,经过大量试验及实践,已取得很好的成果。本文以K. S. Rebeiz 教授为代表的有关研究成果[1 ] 为主,结合其它有关资料作简要介绍。

树脂混凝土是通过将分级良好的无机骨料与一种树脂胶结剂拌合而成的高性能树脂胶结复合材料。不饱和聚酯由于其良好特性和较低价格,成为用于树脂混凝土最普遍的胶结剂。该混凝土比波特兰水泥混凝土有高得多的强度和更好的耐久性,比水泥基材料硬化快得多,前者只需几分钟或几小时,后者则须几天或几周。目前人们对树脂混凝土还不够熟悉,加上其成

本比传统材料高,故其应用仍属有限。本文介绍的掺粉煤灰的树脂混凝土的性能,包括抗压强度、在热循环下对波特兰水泥混凝土基体的抗拉结合强度、徐变柔度、钢筋树脂混凝土梁的抗弯强度和抗剪强度, 以及掺粉煤灰的树脂混凝土的原料及配制。

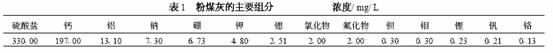

掺灰树脂混凝土的主要原料为不饱和聚酯树脂砾石(粗骨料) 、砂和F 级粉煤灰(细骨料) 。砾石和砂须在125 ℃烘干至少24 小时,使含水量降至0.5 %以下, 以确保树脂基材与骨料间有良好的粘结。研究所用粉煤灰的主要组分列于表1 。所有粉煤灰均通过200 目(0.075mm) 筛,通常从供应商获取的干灰则不需烘干。

树脂混凝土的配合比设计应结合其用途,并使其和易性、强度及经济性达到最佳化。

生产中把占树脂重量1 %的9 %活性氧甲基·乙基酮过氧化物引发剂和占树脂重量0.1 %的12 %溶解状态的环烷酸钴(CoNp ) 助催化剂加入液态不饱和聚酯树脂中进行硬化。然后将砾石、砂和粉煤灰加入不饱和聚酯中,拌合3 分钟后浇注成型,并在室温下养护。引发剂起引发聚合作用,助催化剂起加速反应作用。由于苯乙烯与聚酯链的活性双键结合,便将它们连在一起形成高强三维聚合物网络,硬化也就发生。由于聚酯树脂胶结剂的作用便将分级良好的骨料胶结在一起构成树脂混凝土。

试验龄期定在试件浇筑后的第7 天,以便树脂混凝土有足够的时间达到最终强度。

2 试验及其结果讨论

2.1 抗压强度试验

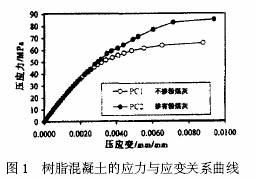

试验采用ASTM 标准。供试验的两种树脂混凝土为RC1 和RC2 。RCl 的重量配合比为10 %树脂、45 %豆砾石和45 %砂。RC2 的重量配合比为10 %树脂、45 %豆砾石、30 %砂和15 %粉煤灰。分别将RC1 和RC2 制作成<76mm ×152mm 圆柱体试件。将试件置于液压加载试验机中,以441500N/ min 的加载速率测试其抗压强度。RC1 和RC2 的典型压缩应力与应变的关系曲线示于图1 。

一般来说,用粉煤灰替代重量15 %的砂可使树脂混凝土的抗压强度提高约30 %。粉煤灰的细小球形颗粒能使新拌树脂混凝土获得较好的润滑性,从而改善混合物的塑性和粘聚性,生产出质均致密的树脂混凝土制品。在树脂混凝土中使用粉煤灰作为填充料, 还具有其它一些优点,这里不作讨论。不过对于掺灰量较大的情况应谨慎从事,因为灰的高比表面积可能导致混合物粘稠而难以灌筑。

2.2 热循环试验

热循环能引起树脂混凝土覆面层与波特兰水泥混凝土基体间粘结强度降低。为使树脂混凝土能适应这方面的应用,需作热循环试验。

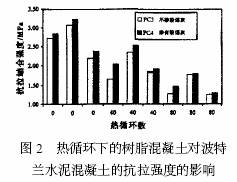

供试的两种试件为RC3 和RC4 。其骨料与树脂的重量比均为4 :1 ,二者均采用相同柔性的不饱和聚酯胶结剂配成。RC3 的配合比为20 %的树脂和8 %的砂;RC4 的配合比为20 %的树脂、60 %的砂及20 %的粉煤灰。

在喷砂的波特兰水泥混凝土板上浇筑6mm 厚的树脂混凝土面层,然后作热循环试验。在长达24 小时的每个循环中其室内温度从- 25 ℃变化到75 ℃。每一次热循环取出一些试件,采用拔拉结合力试验法对试件的面层进行测试。首先,穿过其面层取芯,然后在取芯处用粘结力强的环氧树脂将一些圆形钢盘粘结到喷砂的树脂混凝土面层上。最后施加拉力拔拉这些钢盘,测定粘合破坏类型和量级。

混凝土基体间的粘结强度,经过80 次热循环其粘结强度可减小45 %以上。其原因是树脂混凝土的热膨胀系数比相应的波特兰水泥混凝土的值高4 倍。热循环还可能导致材料热疲劳。在路面和桥梁中,应避免树脂混凝土面层剥离破坏,因为那样会降低其对水和氯离子的抗渗性。

图2 表明:掺灰的RC4 覆面层比未掺灰的RC3 覆面层的抗热循环性能约提高7 %。这是因为粉煤灰使混合料获得了优良的和易性,从而使得作成的面层具有优良的浇筑质量。然而决定RC 覆面抗热循环性能的最重要因素则是用于制作覆面的树脂种类。对于须要经受大的热胀缩的RC 覆面应使用具有低弹性模量和高极限拉应变的柔性树脂胶结剂,以使制得的低弹性模量RC 面层与基体界面上的应力减到最低程度,并使具有高极限拉应变的树脂能承受住温度变化引起的显著伸张而不致破坏。

2.3 钢筋树脂混凝土抗弯强度试验

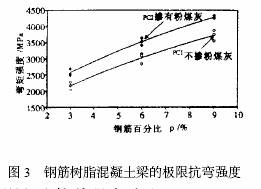

供试的两种树脂混凝土的重量配合比与抗压强度试验所用的两种完全相同,仍为RC1 和RC2 。钢筋树脂混凝土梁具有100mm ×150mm 的矩形横截面。矩形钢筋的保护层为35mm。试验时将梁简支,在跨度1/ 3 点处施加等荷载,加载速率为451000N/ min 。测试两钢筋树脂混凝土剪力梁和弯曲梁的结构性能。

图3 给出具有不同钢筋百分比的树脂混凝土RC1 和RC2 的弯矩强度曲线。从中可以看出,用粉煤灰替代15 %的砂能使钢筋树脂混凝土梁的抗弯强度提高15 %。钢筋百分比对提高RC1 和RC2 的弯矩强度相当有效。其弯曲破坏从截面的弯曲裂缝起源处开始, 并随着加载增大循着受压区向上扩展。当达到树脂混凝土的极限压应变时,梁便发生破坏,混凝土的受压部分呈V 字形破裂。

2.4 树脂混凝土抗剪强度试验

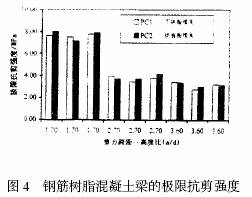

图4 表示在不同剪力跨距—高度比时RC1 和RC2 的抗剪强度。虽然掺灰能使树脂混凝土的抗弯强度显著提高,但图4 显示RC1 梁和RC2 梁的抗剪强度几乎相同。这表明粉煤灰的效应对树脂混凝土的抗剪强度没有显著影响。实际上,树脂混凝土梁的剪切破坏是突然性的,因而应在设计中采取预防措施,加以避免。

图4 显示,由于弯- 剪裂缝扩展到梁的受压区而使其受到超限应力,导致混凝土出现压力破坏,并进而导致受压区断面越来越小,达到最终破坏。由于混凝土沿钢筋发生的破裂与受压区混凝土的压破同时出现,因而成为对高强混凝土来说可能是特有的第三种破坏形式。

2.5 树脂混凝土徐变试验

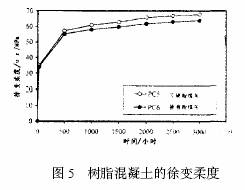

对于长期承受大荷载的场合,为预防因其粘弹性可能引起过大的徐变变形,进行了徐变试验。供试树脂混凝土为RC5 和RC6 。RC5 的重量配合比为10 % 的树脂、43 %的豆砾石和47 %的砂;RC6 的重量配合比为10 %的树脂、43 %的豆砾石、30 %的砂和17 %的粉煤灰。所制供试徐变试件为<75mm ×105mm 圆柱体。试验时将诸试件相互叠置对中,以确保各试件受力相同。试验装置由电应变仪和自动测定系统组成。为了确保试验期内温度恒定在25 ℃,须将试件封在一个绝热的泡沫聚苯乙烯盒子中。RC5 和RC6 的徐变柔度示于图5 。从图5 可知: 在3000 小时后, RC5 和RC6 的徐变柔度分别为68μm/ MPa 、64μm/ MPa ,即掺入粉煤灰可使树脂混凝土的徐变柔度降低约5 %。尽管掺灰有如此效果,但其最重要的因素还是树脂的分子结构,即树脂交联或分子重量增加,都能影响分子间的滑移而导致徐变减小。应当说明的是: 当徐变应力强度比超过约50 % 时,树脂混凝土会出现过大徐变变形和突然破坏。

3 掺灰的树脂混凝土的应用

由于掺粉煤灰的树脂混凝土具有较高的抗压强度和抗弯强度,在热循环作用下比波特兰水水泥混凝土有较高的抗拉结合强度,且徐变柔度有所减小,故可用于垂直和侧向重荷载条件下的各种结构中,如承受风力及地震力荷载的墙板, 承受车辆荷载的拱顶和公共地下设施的覆盖层,承受大范围荷载作用的机床零件, 能抵抗住侧面土压的地下拱顶, 承受铁道静动荷载的轨枕,以及作为单面层和夹心板型式生产的建筑板材、楼板或砖等。此外,也可将该混凝土用在波特兰水泥混凝土路面和桥梁上制作成厚度5mm~25mm 的覆面,防止渗透的保护基体。该混凝土还可作为铺面材料用于修补剥落损坏的波特兰水泥混凝土路面。由于这种掺粉煤灰的混凝土具有良好的力学性能及耐久性,故用在结构物上用量较少,能减轻自重,并可减少维护和修善工作量。再者,这种混凝土固化很快,夜间施工,第二天即可恢复使用。现场的施工质量和连续监控将决定着这些材料的长期使用性能,因而是应当认真对待的。

参考文献

[ 1 ] K. S. Rebeiz , M. ASCE 等. Properties of Polymer Concrete Using Fly Ash [J ] ,《Journal of Materials in Civil Engineering》, 2004 年,1~2 月号