摘 要: 对某些混凝土表面硬度低的实例进行分析的基础上,进行了生产性试验验证, 论述了粉煤灰对混凝土表面硬度的影响及某些混凝土表面硬度偏低的原因。

关键词: 粉煤灰; 表面硬度; 泌水; 含碳量

目前, 由于粉煤灰质量及配比、施工养护等方面的原因, 使许多人认为掺灰混凝土的表面硬度必然偏低。这种观念阻碍了粉煤灰在混凝土中的应用。例如一些商品混凝土搅拌站在路面混凝土中不敢掺用粉煤灰或者只掺很小比例的粉煤灰。他们担心掺加粉煤灰会影响混凝土的回弹强度, 以致在某些可能会现场回弹检测的结构部位不掺或少掺粉煤灰。本文结合我们近年遇到的有关混凝土表面硬度问题的典型实例进行分析, 并做了大量模拟试验, 以探讨粉煤灰对混凝土表面硬度的影响和某些混凝土表面疏松的原因。

1 典型实例

实例1 某工程C50 混凝土构造柱,在验收过程中发现,混凝土回弹推定值刚满足C40 强度等级混凝土的要求, 但随后钻芯取样表明, 其强度值均在50MPa 以上,完全满足工程设计要求。类似的情况在近几年的监督检测、验收过程中时有出现,且都集中在C40 及以上强度等级的混凝土中。于是有人认为这是掺用粉煤灰影响了混凝土的表面硬度,有些搅拌站为避免纠纷,在工程重点部位尤其是需要通过回弹验收质量的部位限制粉煤灰掺量,但效果也并不明显。

实例2 某厂区道路工程,采用C25 非泵送商品混凝土。水泥为立窑产普硅水泥,在混凝土中掺用10 % Ⅱ级粉煤灰。使用一段时间后发现局部路面起砂,且面层疏松。有人认为这是掺用大量粉煤灰所致。在当年的济南市混凝土企业技术交流会上, 几家预拌混凝土企业一致反映使用上述水泥也出现过类似的情况, 于是认为这是粉煤灰富集于混凝土表面所致。后来这几家搅拌站找到该水泥生产厂家时却发现该水泥生产时并未过多掺入粉煤灰, 且主要掺合料也不是粉煤灰。

实例3 济南市某集团公司院内路面工程,使用C20 商品混凝土800余m3 。投入使用后不到一个月,部分混凝土路面有“起粉”、“起砂露石”现象,混凝土表面硬度较低,局部甚至在清扫过程就能扫出大量粉尘,汽车驶过则出现“扬尘”。建设及施工单位怀疑混凝土强度不合格,但质检部门对“起砂露石”较严重部位的混凝土钻芯取样检验表明,其强度完全符合设计施工要求。于是有人认为是混凝土中粉煤灰质量较轻,过振后富集于新拌混凝土表面,导致表面硬度下降,造成“起粉”。但混凝土生产厂家对此认为,他们所用水泥为大厂旋窑水泥,一部分掺粉煤灰10 % ,另一部分则

未掺加粉煤灰。施工日志及混凝土厂家生产记录表明,未掺灰的混凝土也有起粉现象。至于该配比已多次用于路面混凝土工程,并未出现过类似现象。

实例4 2001 年施工的某公司厂房地面工程,厚度10cm ,采用C20 商品混凝土。施工后一个月,发现局部混凝土表面疏松, 干燥处也出现“起粉”现象,另外一部分则没有类似现象。该混凝土生产记录表明其配比中并未掺用粉煤灰,且所用水泥掺加的混合材也不是粉煤灰。但部分混凝土水灰比过大,有离析泌水现象。泌水较严重地段的混凝土表面疏松。至此基本上可以肯定,路面混凝土“起粉”“起砂露石”与粉煤灰

无关,很可能是混凝土泌水导致表面水灰比过大,表层水化产物搭接不密实所致。

实例5 2002 年施工的某厂房地面工程, 厚12cm ,采用C20 商品砼, 不掺粉煤灰,砼硬化后涂环氧地板漆。使用一年后发现多处地板漆与混凝土面层一起脱落且疏松。起初施工单位怀疑是地板漆与混凝土面层发生化学反应所致,排除此可能后又对混凝土强度产生怀疑。质检部门对破坏较严重部位的混凝土钻芯取样检验表明, 该混凝土强度平均值达到30MPa ,完全满足设计要求。施工日志及混凝土生产记录表明,该混凝土配合比采用了矿渣水泥,混凝土拌和物水灰比较大,泌水较严重,且施工时正逢阴雨天,施工完毕后立即覆盖塑料薄膜养护。

综合分析以上实例,我们认为混凝土表面硬度较低、路面混凝土“起粉”、“起砂露石”的主要原因不是粉煤灰富集于混凝土表面所致,而是由于混凝土表层在凝结硬化过程中水灰比过大或过小引起的。其中混凝土泌水导致表层水灰比过大是最主要的原因。

为了验证上述结论的正确性,2002 年起我们作了大量模拟对比试验。研究对象主要针对C40 泵送混凝土及C20 非泵送施工的路面混凝土。

2 验证试验

由于室内试验不能准确反映工程中实际混凝土的表面质量,我们采取在搅拌站内按不同配比用生产设备搅拌的混凝土进行试验,模拟施工现场可能出现的一些振捣、养护方式,浇注了搅拌站修车棚的剪力墙及内部一段废弃路面。目的是验证粉煤灰对混凝土表面硬度的影响,寻求混凝土表面出现疏松的原因。每个配比搅拌量1~3m3 ,并取有代表性的试验多次验证。前后共试验14 次,使用混凝土29m3 。试验所用水泥分别采用搅拌站常用的山东水泥厂产P.O 32.5R 水泥、P.O 42.5R 水泥、P.S 32.5R 水泥,以及实例2 所述及的立窑水泥。所用粉煤灰为搅拌站常用的两种Ⅱ级灰A、B。A 灰细度(45μm 气流筛筛余量) 15 %左右,含碳量在12 %左右,颜色较黑。B 灰细度(45μm 气流筛筛余量) 8 %左右,含碳量在6 %左右,颜色较浅。粉煤灰掺量分别为0 、10 %、20 %等,路面最高掺量25 %。按搅拌站常用砂率、不同水灰比、不同掺灰量、不同施工方法进行对比试验。

3 试验结果与讨论

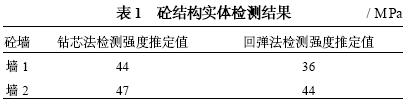

剪力墙试验采用C40 泵送混凝土,墙1 混凝土不掺粉煤灰,施工模拟国内一些施工现场情况,混凝土硬化后立即拆模,拆模后只浇水养护了2 次。墙2 混凝土掺20 %粉煤灰B ,带模浇水养护29 天后拆模。混凝土干燥后对结构实体进行回弹和钻芯检测。检测结果见表1 。从表1 可以看出,养护对混凝土回弹值影响非常大,而混凝土的回弹值主要与混凝土表面硬度有关,也就是说养护直接影响到混凝土的表面硬度,而与是否掺加粉煤灰关系不大。这就证实了粉煤灰影响混凝土表面强度的认识是不准确的。

混凝土路面工程模拟试验前后共进行12 次,对混凝土的表面硬度采取目测和效果结合回弹法进行检测。从混凝土拌和物状态看,当粉煤灰A 掺量较大时,混凝土颜色明显发黑,且在混凝土水灰比较大时确实给人一种粉煤灰上浮的感觉。但仔细观察,上浮的全是粉煤灰中的粗颗粒,最主要的还是粉煤灰中的碳粒。同样掺量的粉煤灰B 混凝土无此现象, 这从一个侧面说明“粉煤灰上浮于混凝土表面”的说法是不确切的。试验结果表明:优质粉煤灰完全可以用于路面工程而不会影响路面混凝土表面硬度及耐磨性。

用42. 5 级水泥配制的C20 混凝土,粉煤灰B 的掺量达到25 %时,只要保持混凝土水灰比,不使混凝土离析泌水,按正确的方法进行施工、养护,混凝土表面硬度依然很高, 耐磨性也很好。而用纯32. 5 矿渣水泥配制的混凝土,由于矿渣水泥以及实例2 所述立窑水泥拌制的混凝土本身容易泌水,在水灰比较大时,混凝土拌和物离析泌水现象严重,如不及时处理将对硬化后的混凝土表面硬度影响很大。通过三次模拟试验验证,硬化后的混凝土均表现出不同程度的表面强度低以及“起砂”“扬尘”现象。由此可见混凝土表面“疏松起尘”现象与是否掺加粉煤灰无多大关系。

相同条件下,用粗颗粒及含碳量较高的粉煤灰B配制的混凝土表面强度及耐磨性较差。粉煤灰含碳量较大或粗颗粒较多时,会导致混凝土需水量增加,密实度降低,空隙率增大,还会明显影响外加剂的掺量以及混凝土的外观颜色和均匀性。碳粒会在泌水过程中逐渐与浆体分离,上升到混凝土表面,影响公路面层混凝土的质量。可见,含碳量高是造成粉煤灰品质低劣因而难以在表面硬度要求较高的混凝土中推广应用。

养护对混凝土表面硬度至关重要。如2003 年4月进行试验时风速较大,中午气温较高,没有养护的路段混凝土表面硬度明显偏低, 且出现不同程度的“起粉”现象,掺灰混凝土比不掺灰混凝土更显著。分析认为,粉煤灰水化速度较慢,如过早失水会使粉煤灰来不及水化。未水化的粉煤灰不仅不会对后期强度有所贡献,反而会象土与石粉一样有害。由于路面板较薄,暴露比表面积大,路面表层的硬度既与混凝土浇注后的养护条件、养护方式、养护材料密切相关,又与养护时间的选择有很大关系。对于混凝土表面泌水多、天气潮湿以及气温低的情况,养护时间应当晚一些,否则泌到表面的水在覆盖养生时蒸发不掉,表层就会疏松。反之,在干燥、气温高,以及有风的天气,如果混凝土浇注后不及早进行养护,也会很快因内部水分向外蒸发造成混凝土表层失水从而影响表层质量。

4 结论

(1) 造成某些掺粉煤灰混凝土表面硬度低的主要原因,并不是混凝土在施工振捣过程中在混凝土表面出现粉煤灰浮浆,绝大多数都是由于混凝土表层在施工及凝结硬化过程中水灰比过大或过小所致。对表面硬度要求较高的混凝土,生产及施工中一定要注意它的泌水情况,在配制时应选择泌水率小的水泥,并正确养护。

(2) 粉煤灰中的碳是产生“粉煤灰较轻,易浮于混凝土表面”这一错误认识的主要原因。因为碳粒往往会在混凝土泌水过程逐渐与浆体分离并上升到混凝土表面。同时,含碳量较高的粉煤灰也是造成混凝土表面硬度低的一个原因。

(3) 对掺用粉煤灰的混凝土如果忽视养生,其表面硬度下降往往较不掺粉煤灰混凝土更显著。