摘要:利用差热分析、X射线衍射仪(XRD)分析手段研究了页岩在不同温度煅烧过程中矿物组分的变化。掺加不同温度不同含量的烧页岩作为水泥混合材,利用扫描电镜(SEM)分析了混合水泥硬化浆体的微观形态的变化。结果发现,在700~800 ℃范围内煅烧的页岩具有明显的火山灰活性, 掺入经活化处理的页岩配制的混合水泥具有较好的强度性能。当烧页岩温度为800℃,掺入量为10%时效果最好,水泥的抗压强度为51.1MPa。

关键词:烧页岩 煅烧 活化 抗压强度 微观形态

中图分类号: TQ172.7

Study on impact of calcined shale as cement admixture

Abstract: The mineral components variation of calcined shale in different temperatures were investigated by differential scanning calorimetry(DSC) and X-ray diffraction(XRD). Doped calcined shale in different temperatures and contents as cement admixture, then, the microstructure of cement paste is observed by SEM technology. The results showed that , The shale has higher volcanic ash activity with calcined temperature from 700℃ to 800℃. It had better strength of the cement incorporation of calcined shale. The addition of 10 wt% shale which were calcined in the temperature 800℃ had the best result, the compressive strength of the cement was 51.1 MPa.

Key words: calcined shale, calcine, activation , compressive strength, micro-morphology

引 言

陕西秀山水泥厂利用页岩代替粘土进行生料配料生产水泥熟料的方法取得了良好的经济和社会效益。对页岩进行煅烧,激发页岩的火山灰活性,使其作为水泥混合材使用,可以改善水泥的某些性能,充分利用废弃物的同时可以提高水泥产量,降低生产成本。

页岩是以SiO2 和Al2O3 为主要成份的粘土质沉积岩,有着书页般的薄片层理,质地松软、易碎,摸起来几乎没有颗粒感。未煅烧页岩结构的晶型稳定,没有火山灰活性,在一定温度条件下煅烧后,页岩中的粘土矿物分解形成具有活性的无定形物质[1],在较高的温度下还可以使铝硅酸盐矿物从外界获取能量使其化学键Si-O,Al-O打开,晶格发生畸变,产生大量的晶体缺陷,从而激发产生活性。本文研究了烧页岩发挥其活性的温度煅烧范围以及应用于水泥混合材的可能性,对于烧页岩作为水泥混合材使用具有一定的现实意义。

1 实验

1.1 实验原材料

页岩选用陕西庙坡地区页岩,密度为2.7g/cm3,比表面积为450m2/kg;熟料选用陕西秀山水泥厂新型干法窑生产的熟料,强度等级为52.5级,密度为3.15g/cm3,比表面积为350m2/kg;石膏采用二水石膏各种原材料的化学成分列于表1。

1.2 实验方法

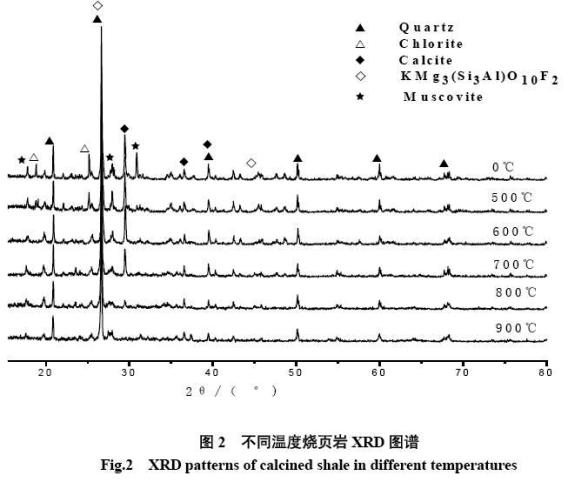

实验中,用DSC-TG分析了页岩在不同温度发生的物理和化学变化过程。X射线衍射(XRD)用日本理学公司出产的Dmax/RB型X射线衍射仪,研究了页岩在5个温度点(500,600,700,800,900℃)煅烧后矿物组成的变化,页岩煅烧过程到达指定温度点时保温半小时。用日本出产的JSM-5900型扫描电镜(SEM)研究了800℃条件下煅烧页岩,掺量分别为10%,20%,30%作为水泥混合材以及不同水化龄期的微观形态的变化。

水泥物理性能的测定设计了600,700,800℃三个温度条件下石膏掺量为3%,页岩掺量分别为10%,20%,30%的方案,水泥胶砂强度的测定按GB/T17671-1999水泥胶砂强度检验方法(ISO法)进行。水泥标准稠度用水量、凝结时间测定按GB/T1346-1989水泥标准稠度用水量、凝结时间方法进行。

2 结果与讨论

2.1 页岩的DSC-TG分析

100℃-250℃之间存在一吸热峰,而且同时伴随着质量的轻微损失,这要归因于页岩释放游离水的结果。

350℃-750℃存在一温度范围较宽的吸热峰,伴随大量的质量损失,这是页岩中有机质的分解以及绿泥石跟云母类矿物分解脱去结晶水造成的。

750℃以后持续吸热,伴随着质量的轻微损失,这是未完全分解的白云母(白云母的分解温度较宽,从200℃就开始轻微的分解,一直到900℃基本分解完全)的继续分解以及方解石开始的缓慢分解造成的。

2.2 页岩的XRD分析

图2为不同温度下烧页岩的XRD图谱。由图2可以看出:页岩中的主要矿物为石英(SiO2)、方解石(CaCO3)、绿泥石[(Mg,Fe,Al)6(Si,Al)4O10(OH)8],和一定量的白云母[KA12(A1Si3O10)(OH)2]以及其他少量含Mg、K的粘土类矿物,其中石英特征峰的峰形尖锐且明显,说明石英的结晶度高,晶形完整。

从XRD图谱中可以看出石英的特征衍射峰始终存在,且没有明显的强度变化,说明石英在煅烧过程中其含量几乎没有发生变化。绿泥石矿物的特征峰在600℃左右大部分已消失说明绿泥石在600℃左右基本上都已分解,白云母存在的温度范围较宽,一直到900℃条件下还有少量的存在,不过大部分都已经分解。方解石的分解温度较高。

页岩中绿泥石和白云母都具有粘土矿物的特性,在较低温度(500-1000℃)下会发生脱水分解反应,分解后并没有新的特征峰的出现,说明烧页岩中的绿泥石与白云母转变成了无定形SiO2和Al2O3以及其他一些含Mg、Fe等的物质,有利于页岩活性的提高。可以应用作水泥混合材使用。

2.3 页岩作为水泥混合材的物理性能分析

实验选取600℃、700℃、800℃三个温度条件下的烧页岩作为水泥混合材, 水泥的物理性能测试结果如表2所示。编号C0表示纯水泥熟料,Ca-b表示掺入不同温度不同掺量烧页岩的水泥(其中a表示页岩煅烧温度,eg.6即代表600℃条件下煅烧的页岩;b表示烧页岩掺量,eg.1即代表烧页岩掺量10%)。需要说明的是, 烧页岩掺量为20%、30%时,胶砂成型过程发干, 成型的试块孔洞较多。

从表2中可以看出,烧页岩的掺入使水泥28天的抗压强度下降,随烧页岩掺入量的增加,水泥强度的下降明显。当烧页岩温度为800℃,掺入量为10%时效果最好,水泥的抗压强度为51.1MPa,达到42.5级水泥标准。掺入量为20%时,强度达到50MPa,较10%掺量并不低很多。合适的烧页岩掺入量在一定程度上增加了水泥的3天强度。

图3是掺加不同温度不同掺量烧页岩水泥的3天抗压强度,从图中可以看出,随烧页岩掺量的增加,水泥抗压强度整体呈现下降的趋势,掺加800℃烧页岩其3天强度随掺量不同的变化范围较小,700℃烧页岩掺量从10%变化到20%时,水泥3天强度下降明显。烧页岩掺量为10%时,各个温度条件的烧页岩都提高了水泥的3天强度。

图4是掺加不同温度不同掺量烧页岩水泥的28天抗压强度,随烧页岩掺量的增加,水泥抗压强度同样呈现下降的趋势,掺加600℃烧页岩的28天强度效果要明显的比另外两个温度条件下煅烧的页岩差。掺加700℃、800℃烧页岩的28天强度趋势基本一致,掺加800℃烧页岩的效果要稍好于700℃的烧页岩。这两个温度条件下烧页岩掺量为10%与20%时28天强度变化不大,掺加20%烧页岩强度稍有下降。整体上页岩煅烧温度为800℃,掺量为10%时最好,考虑到800℃条件下掺量20%时,水泥强度并不比掺量10%时下降多少,从充分利用废弃物方面来说,宜采用20%的掺量。

2.4 页岩作为水泥混合材的SEM分析

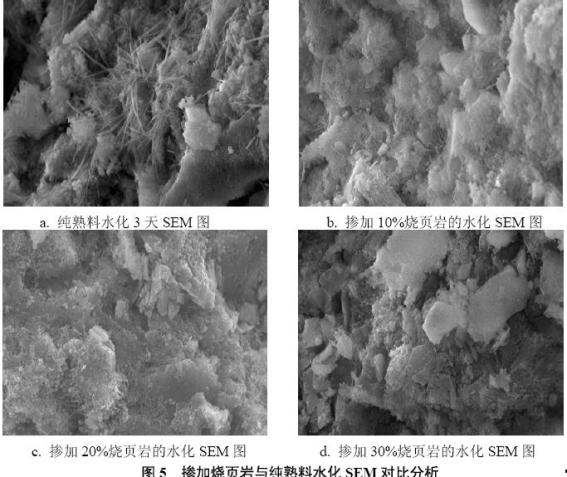

采用JSM-5900型扫描电镜对试样水化过程的形貌及产物进行观察。图5 、图6分别是水灰比为0. 33、掺加800℃烧页岩的水泥的水化SEM 图像。从SEM 图像上可以看到烧页岩的掺入对水泥水化的影响。

2.4.1 相同温度不同掺量烧页岩作为水泥混合材的SEM分析

800℃条件下烧页岩的强度表现最好,所以选取了掺加800℃烧页岩水泥的水化形貌进行观察。图5中b、c、d三图是分别掺加10%、20%、30%800℃烧页岩水泥水化三天的SEM图,图5a是纯熟料在水化3天时的SEM照片,可以看见大量的针状钙矾石和絮状的C-S-H凝胶,少见Ca(OH)2 晶体。图5b、c、d与纯熟料的水化照片相比,除了都产生大量的絮状C-S-H凝胶,形成的针状钙矾石较少,原因可能是受烧页岩的水化活性的影响。无定形的二氧化硅及氧化铝在CaO、CaSO4和水的存在下, 会发生以下反应 [2]:

Al2O3 + 3CaO + 3CaSO4 + 32H2O →3CaO•Al2O3•3CaSO4•32H2O

Al2O3 + 3CaO + CaSO4 + 18H2O →3CaO•Al2O3•CaSO4•18H2O

Al2O3 + 4CaO + 13H2O →4CaO•Al2O3•13H2O

SiO2 + CaO + xH2O →CaO•SiO2•xH2O

这个过程消耗了一部分的CaSO4,因此使的钙矾石的形成量减少。还可以看见一些发育较好的Ca(OH)2 晶体,这说明烧页岩的掺入在水泥水化前期一定程度上促进了水泥的水化过程。从结构上来看掺入10%与20%烧页岩的浆体结构比较致密,反应在强度上也是比较好。说明如上的反应能产生一定的强度。烧页岩的加入在一定程度上有利于水泥水化过程。掺加30%烧页岩的水泥硬化浆体结构要比掺加10%和20%的疏松,强度表现也较差。

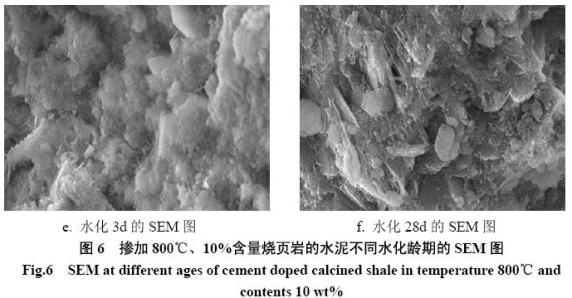

2.4.2 掺加烧页岩水泥不同水化龄期的SEM分析

因为掺加10%烧页岩的强度效果较好,因此选取了掺加10%烧页岩作为水泥混合材来观察不同水化龄期的形貌。图6是掺加800℃、10%含量烧页岩的水泥在3d和28d水化龄期的SEM照片,水化3d (图6e)后可以看到有许多絮状的水化产物生成,这是由于水泥水化生成了水化硅酸钙凝胶所致,还可以看到一些针状物,这是水泥水化生成的钙矾石(Aft)。当水化龄期达到28d后,由图6f可以看出结构明显致密。这是因为随着时间的增长,水泥水化产物增多, 大部分颗粒周围水化形成的CSH凝胶和AFt数量大为增加,体系中的孔隙被水化产物充填而有所减少,因此结构更为致密。

3 结论

(1) 页岩煅烧脱水分解过程主要发生在350℃~750℃范围内。

(2) 在700~800 ℃范围内煅烧的页岩具有明显的火山灰活性,其活性主要来源于页岩中绿泥石和白云母矿物脱水分解形成的无定形的SiO2和Al2O3。

(3) 掺入经活化处理的页岩配制的混合水泥具有较好的强度性能。当烧页岩温度为800℃,掺入量为10%时效果最好,水泥的抗压强度为51.1MPa。

(4) 烧页岩的掺入在水泥水化前期一定程度上促进了水泥的水化过程,可以作为水泥混合材来使用。