摘要: 当前国家倡导发展节能省地型建筑, 城市建筑越来越朝着高层与大跨度发展, 高强化是混凝土发展和应用的主要方向之一。本文针对用机制砂配制的C60 高强混凝土的耐火性以及相关改善措施进行了研究。通过对掺入掺合料、不同纤维配制的高强混凝土的在高温下的残余强度和质量损失的研究, 为用地方性原材料配制高强混凝土提出了有效改善耐火性的技术措施。

关键词: 高强混凝土; 耐火性能; 机制砂

0 概述

随着工程结构向大跨度、高层与超高层及超大型方向发展, 对混凝土性能也提出了更高的要求。目前高强化和高性能化已成为混凝土技术发展的趋势。然而, 人们对高强混凝土在火灾高温下/ 后有关性能的变化却知之甚少。在突发火灾时, 高强混凝土不同于一般的混凝土, 它水胶比小、强度高、脆性大、早期收缩大、高温时易发生爆裂崩塌。如何改善高强混凝土的耐火性, 如何延缓混凝土的失效时间, 从而提高安全性就显得尤为重要, 研究高强混凝土的耐火性具有重要意义[1~5 ]。鉴于以上原因,云南建工混凝土有限公司与中国建筑科学研究院建材所合作, 利用云南省地方性原材料机制砂与山砂混合作为细骨料, 配制强度等级为C60 的高强混凝土, 对其耐火性能及改善措施进行初步研究。

1 研究内容

研究采用的试验方法和技术路线是通过对普通河砂配制的混凝土与地方材料机制砂、山砂配制的C60 混凝土进行对比试验, 对受火前后混凝土的抗压强度和质量损失进行测试, 揭示混凝土高温受火的变化规律及改善程度。

2 试验依据

混凝土试件耐火试验按照GB/T 9978 - 1999《建筑构件耐火试验方法》进行。

3 原材料

( 1) 水泥: 北京拉法基P.O42.5 水泥, 3d 抗压强度23.5 MPa, 28d 抗压强度49.5 MPa。

( 2) 粗骨料: 北京门头沟石灰石碎石, 5~31.5连续级配, 表观密度2 750kg/m3, 含泥量0.5%。

( 3) 细骨料: 北京产河砂, 细度模数2.2, 二区级配; 昆明建工砂石料公司生产机制砂, 细度模数3.5, 生产过程中经水洗, 0.08 mm 颗粒含量<3.0%; 昆明龙潭山砂, 细度模数1.1, 小于0.08 mm 粉末含量为6.7%。

( 4) 外加剂: 四川科帅KS- JS 聚羧酸减水剂,含固量20%, PH 值7.0, 减水率>25%。

( 5) 掺合料: 昆明电厂三级粉煤灰与昆钢高炉矿渣按50%比例复合粉磨生产的FS50 复合掺合料, 28d 活性84%, 细度2.5%。

( 6)钢纤维( SF) : 天津蓟县华旭工贸有限公司生产, 长径比60, 钢纤维断面面积为0.196 mm2, 等效直径为0.5 mm, 最小抗拉强度为1 200 MPa。

( 7) 有机纤维: 聚丙烯纤维( PP) : 北京同创拓展科技发展有限公司生产的建特坚牌聚丙烯纤维( PP) 和聚丙烯腈纤维( PAN B) , 基本物理性能见表1。

4 混凝土耐火试验研究

4.1 试验配合比

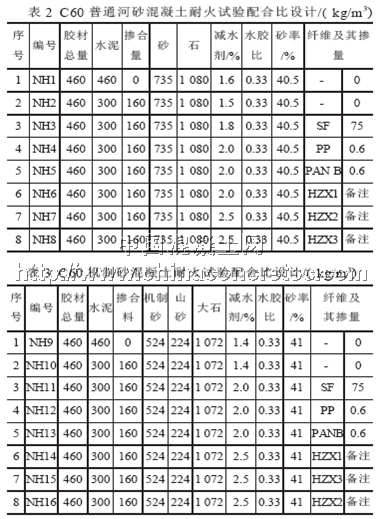

为了较全面的研究C60 混凝土高温受火后的残余强度, 试验配合比中分别针对普通河砂和机制砂、山砂混凝土设计了配合比, 配合比中胶凝材料总量、复合掺合料、水胶比相同, 分别对无掺合料、添加复合掺合料、无纤维、单掺纤维( 包括钢纤维、聚丙烯纤维和聚丙烯腈纤维) 、混杂纤维( 钢纤维与聚丙烯纤维混杂、钢纤维与聚丙烯腈混杂、聚丙烯纤维与聚丙烯腈纤维混杂) 等配合比进行试验研究。本试验研究共设计了16 个配比, 通过调整外加剂掺量使其工作性基本在相同的范围内。配合比设计方案详见表2、表3。

备注:1、SF 为钢纤维; PP 为聚丙烯纤维; PAN B 为聚丙烯腈纤维; 2、HZX1 为钢纤维与聚丙烯纤维按相同体积百分比混杂; HZX2 为钢纤维与聚丙烯腈纤维按相同体积百分比混杂;HZX3 为聚丙烯纤维与聚丙烯腈纤维按相同体积百分比混杂。

4.2 耐火试验情况

耐火试验在国家建筑工程质量检测中心耐火质检室进行, 试验方法按照国标《建筑构件耐火试验方法》GB/T 9978- 1999 进行。试件尺寸为100 mm×100 mm, 共计75 块, 试件在炉内以品字形花格状放置, 试件各面均可受火。试验初始炉温为27℃本试验设计了两种高温受火方式, 第一种受火方式: 从室温升温至600℃恒温1.0h 后, 自然冷却至室温, 测其残余强度值和质量损失。第二种受火方式: 按GB/T 9978- 1999 《建筑构件耐火试验方法》按标准升温曲线( 见图1) 升温1.0h 炉内平均温度达到886.2℃后, 自然冷却至室温, 测其残余强度值和质量损失。试验照片见图2、图3。

4.3 试验结果

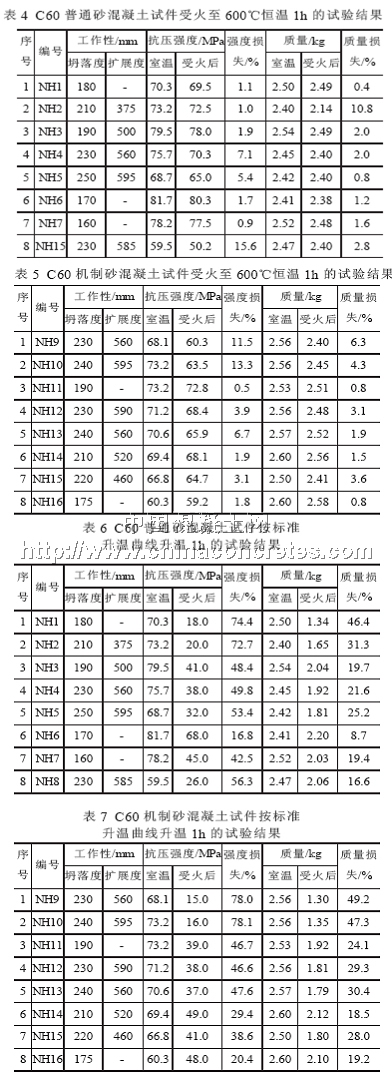

表4 和表5 分别是C60 普通河砂混凝土试件和C60 机制砂混凝土试件受火至600℃恒温1h 的试验结果; 表6 和表7 分别是C60 普通河砂混凝

备注: 受火后的抗压强度和受火后的质量是指试件受火后自然冷却至室温后所测得的试件抗压强度和试件质量。

土试件和C60 机制砂混凝土试件按标准升温曲线升温1h 炉内平均温/达到886.2℃的试验结果。

5 试验结果与讨论分析

5.1 用河砂与机制砂配制的两批混凝土在第一种受火方式( 至600℃恒温1h 后) 下的强度试验研究根据图4、图5 以及表4、表5 中的数据可以看出, 对于两批混凝土, 在经受600℃高温后, 其强度损失不十分明显, 并且总体规律有一定不同的

地方, 具体分析如下:

( 1) 受火前后混凝土强度有所减低, 但其它总体差异很小, 平均强度损失只有5%, 可认为在第一种受火方式下有较好的耐火性, 基本不会对混凝土强度产生明显危害。

( 2) 说明第一种受火方式试验敏感性不够, 不足以达到试验研究目的。

( 3) 从试验的试件上观察, 个别掺加混杂纤维试件强度降低略明显, 是由于高温使纤维熔化产生混凝土细微缺陷所致。

( 4) 在这种受火方式下, 未掺纤维机制砂混凝土已初步表现出耐火性低于掺加纤维机制砂混凝土。其强度下降相对比较明显达到了11%和13%以上。

5.2 用河砂与机制砂配制的两批混凝土在第二种受火方式( 至886℃恒温1h 后) 的试验研究

根据图6、图7 以及表4、表5 中的数据可以看出, 对于两批混凝土, 在经受800℃以上高温

后, 其强度损失明显, 平均强度损失达到了50%,并且掺合料及纤维对混凝土的影响总体规律相似,具体分析如下:

( 1) 在不掺纤维的混凝土中, 掺入复合掺合料, 起不到改善混凝土耐火性的目的。其强度损失和基准混凝土一样。

( 2) 加入纤维的混凝土, 耐火性能有明显的改善, 普通河砂混凝土平均提高了29%, 机制砂混凝土平均提高了40%。

( 3) 掺混杂纤维的混凝土比单纤维的混凝土耐火效果好, 并且三种单独的纤维效果基本一致, 无明显区别, 相差5%以内。普通河砂混凝土单掺一种纤维平均强度损失为51%, 掺入混和纤维平均强度损失为39%, 较单掺提高12%; 机制砂混凝土单掺一种纤维平均强度损失为47%, 掺入混和纤维平均强度损失为29%, 较单掺提高18%。

( 4) 掺加混杂纤维的混凝土, 受火后强度比未掺纤维的混凝土提高约20%以上。

( 5) 在800℃高温下对机制砂混凝土的强度影响较大, 不掺纤维的机制砂混凝土强度损失比河砂混凝土大4%左右。但是掺入纤维以后, 对机制砂混凝土的改善作用明显好于普通砂混凝土, 强度损失较河砂混凝土平均小7%。由此看来, 机制砂混凝土对高温和相对应的改善措施都比较敏感。

5.3 C60 混凝土试件高温受火后的质量损失研究分析

5.3.1 C60 普通砂混凝土在两种受火方式下的质量损失

从图8、图9 并结合表6、表7 中可以看出,对于两批混凝土, 在经受600℃与800℃以上高温后, 其强度损失的规律与受火后强度变化规律类似, 具体分析如下:

( 1) 在第一种受火方式下, 其质量损失总体上变化很小, 平均重量损失2.8%; 而在第二种受火

方式下, 其质量损失总体上较大, 平均质量损失达到了27.2%。

( 2) 在受火比较严厉的第二种受火方式下, 无纤维混凝土质量损失较大, 有纤维混凝土质量损失相对较小;

( 3) 在第二种受火方式下, 混杂纤维混凝土的质量损失要小于单掺纤维混凝土。

( 4) 第一种受火方式中所有混凝土试件没有发生爆裂现象; 第二种受火方式引发混凝土试件有不同程度的爆裂。

( 5) 与普通河砂混凝土相比, 机制砂混凝土受火后的质量损失比河砂混凝土的大, 平均大于7%。如同对强度影响一样。

6 主要结论

( 1) 按《建筑构件耐火试验方法》( GB/T9978—1999) , 在标准升温曲线升温1h、炉内平均温度为886.2℃的情况下, 掺加钢纤维或和合成纤维可明显减少C60 高强普通砂混凝土和机制砂混凝土受火后强度的损失, 从而改善耐火性能。

( 2) 单掺纤维的C60 高强混凝土受火后强度较未掺纤维混凝土有明显提高, 机制砂混凝土提高31%, 而普通河砂混凝土提高23%。

( 3) 对于C60 高强机制砂和普通河砂混凝土而言, 掺加混和纤维, 对改善耐火性有明显提高,比单掺平均可以提高12%~18%以上。

( 4) 掺加纤维机制砂混凝土受火后质量变化规律与强度变化规律基本类同。

( 5) 在标准升温1h 炉内平均温度886.2℃情况下, 混凝土有出现爆裂破坏的明显现象。

( 6) 对于C60 普通河砂混凝土而言, 从室温升温到600 ℃并恒温1h, 对混凝土强度没有明显的影响; 对于C60 机制砂混凝土而言, 如果不添加纤维, 其强度下降会达到10%以上, 如添加了纤维, 则强度损失不明显。

( 7) 机制砂混凝土在采取了添加了纤维改善耐火性的措施以后, 在886.2℃高温下, 虽然强度损失比河砂混凝土的大, 但是强度损失却小于河砂混凝土。

从以上的分析和结论中得出, 用机制砂配制的C60 高强混凝土其高温耐火性比河砂配制的高强混凝土敏感, 但是, 在加入了纤维以后, 其耐火性能比河砂混凝土得到明显的提高, 通过本研究, 为云南昆明地区机制砂高强混凝土找到了有效改善提高耐火性能的措施。

参考文献:

[1] 肖建庄, 李杰, 孙振平.高性能混凝土结构抗火研究最新进展.2001, 31( 6) : 53~56

[2] 李敏, 钱春香, 王衍, 孙伟.高性能混凝土火灾条件下抗爆裂性能的研究.工业建筑, 2001, 31( 10) : 47~49, 79

[3]Chan Y.N., Luo X. and Sun W. Compressive strength and porestructure of high - performance concrete after exposure to hightemperature up to 800 C. Cement and Concrete Research, 2000, 30:247~251.

[4]鞠丽艳, 张雄.聚丙烯纤维对高温下混凝土性能的影响.同济大学学报, 2003, 31( 9) : 1064~1067

[5]赵莉弘, 朋改非, 祁国梁, 刘叶锋.高温对纤维增韧高性能混凝土残余力学性能影响的试验研究.混凝土杂志, 2003( 12) : 8~11