摘要:实验研究了石膏和萤石为矿化剂时增钙煅烧煤矸石的矿物反应机理和胶凝体系的力学性能和孔结构变化。研究结果表明:煤矸石中的粘土矿物在煅烧过程中脱水分解生成有利于煤矸石活性改善的无定形SiO2 和Al2O3。850℃-900℃进而与外加物料反应生成具有水硬性胶凝活性的C12A7和C2S。1050℃-1150℃则生成惰性的C2AS和CS,降低了反应活性。复合矿化剂的加入更有利于提高水化浆体的后期强度及其致密性和优化孔径分布。

关键词:煤矸石; 煅烧;活化

中图分类号:TQ172.71+6 文献标识码:A 文章编号:

1 前言

煤矸石以粘土矿物(高岭石、伊利石、蒙脱石和白云母)、石英、碳酸盐类矿物(方解石、白云石和菱铁矿)、硫铁矿等为主要组成矿物。未燃煤矸石结构晶形稳定,具有较低的火山灰活性[1-3]。煅烧过程中煤矸石可以从外界获取能量使化学键Si-O、Al-O打开,晶格畸变,产生大量的晶体缺陷,从而激发产生活性。但是由于煤矸石自身化学组成的低钙性,欲使其生成水硬性胶凝组分来提高活性还有困难。石膏和萤石作为矿化剂不仅有利于促进碳酸钙的分解,而且煅烧过程中可生成中间矿物硫硅钙石(2C2S·CaSO4)、无水硫铝酸钙(3CA·CaSO4)和氟硫硅酸钙(3 C2S·3CaSO4·CaF2)[4],能够降低C2S、C12A7的生成温度,从而有利于煤矸石活性提高,这在粉煤灰研究工作中已有体现[5-7]。

本试验采用X射线衍射(X-ray diffraction, XRD)、孔结构和力学性能检测对山东和淮南煤矸石在不同温度煅烧后矿物组成和水硬胶凝活性的变化。

2实验

2.1 煤矸石原矿的化学全分析

试验采用的煤矸石原矿分别来自淮南 (HN)、和山东(SD),所用比表面积控制在350±10m2/kg。石膏和石灰石均为天然矿产。萤石(氟化钙)为分析纯化学试剂。原料的化学成分分析见表1。

2. 2 XRD分析

图1所示的是淮南和山东煤矸石矿物组成的XRD图。从中可以看出两种煤矸石中的主要矿物皆为石英[SiO2]、高岭石[(Al4(Si4O10)(OH)]、白云母[KAl2(AlSi3O10)(OH)2]和菱铁矿[FeCO3]。石英特征峰峰形尖锐而且显著,说明石英的结晶度高,晶形完整。

高岭石和白云母都具有粘土矿物的特性,在较低温度(700~1000℃)下会发生脱水分解反应,生成偏高岭石,或无定形的SiO2和 Al2O3,有利于煤矸石活性的提高[8-11]。

菱铁矿是煤矸石中铁的主要存在形式。菱铁矿的存在可以为煅烧活化过程提供所需要的液相,加速弥补固相反应的缺陷,降低烧成温度。

2.3实验方案

本试验采用的配比为:

单掺体系配比(质量比)为:

w(煤矸石)∶w(石灰石)∶w(石膏)=50∶50∶4.5

复掺体系配比(质量比)为:

w(煤矸石)∶w(石灰石)∶w(石膏):w(萤石)=50∶50∶4.5∶2

3实验结果及讨论

3.1煅烧煤矸石的矿物组成分析

图2是淮南煤矸石850℃-1200℃煅烧过程的XRD图谱。原始矿物碳酸钙在850℃时A特征峰显著,而900℃时XRD图谱中完全观察不到,说明碳酸钙在850℃-900℃完全分解,生成CaO和CO2。同时CaO与高岭石脱水分解生成的活性SiO2和Al2O3继续反应,生成新矿物C12A7和C2S,故900℃-1050℃的XRD图谱相似,煅烧物料的内含矿物以石英、CaO、C12A7和C2S为主。1050℃-1100℃时,低温生成矿物继续反应,重新组合成新矿物。XRD图谱中C127和CaO的特征峰消失,石英峰形明显变弱,甚至消失,并且出现惰性矿物C2AS和CS。

山东煤矸石煅烧过程的矿物变化见图3。850℃时,原始矿物还大量存在, 900℃-1100℃过程中,低温生成矿物(CaO、C12A7和C2S)生成。1150℃-1200℃石英晶体急剧减少,同时生成无水硬胶凝性矿物(C2AS和CS)。

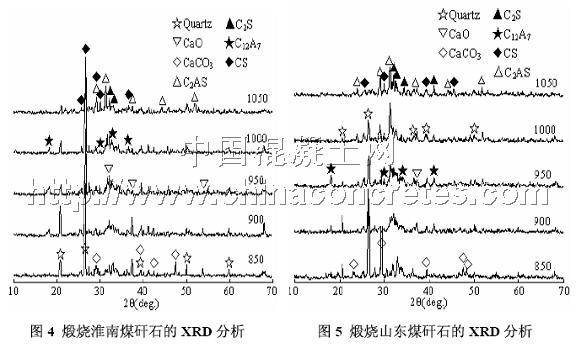

3.2复掺矿化剂体系的XRD分析

图4是淮南煤矸石850℃-1050℃煅烧过程的XRD图谱,很明显,与未燃煤矸石相比矿物组成存在明显差异。850℃时石英为主要矿物,峰形尖锐而显著,碳酸钙的特征峰峰形矮小,并且较平缓,说明此时碳酸钙已大量分解。同时XRD图谱可见显著的CaO和C2S的特征峰,亦可说明碳酸钙的分解情况。900℃时XRD图谱已看不到碳酸钙特征峰的痕迹,说明碳酸钙已完全分解。石英、CaO和C2S仍然存在,并且C12A7作为新矿物在此时出现,可见,高岭石分解的无定形Al2O3参与反应。950℃的XRD图谱与900℃矿物组成相似,但各矿物含量有所变化,石英和CaO含量降低,C2S和C12A7含量增加。可以判定,水硬性矿物C2S和C12A7的生成反应在持续进行。1000℃时矿物组成出现新变化。CaO特征峰消失,C2S和C12A7特征峰峰形渐变平缓,C2AS和CS特征峰出现。当继续升温至1050℃时,C2AS和CS成为主要矿物,C12A7消失,石英峰已十分微弱。

山东煤矸石煅烧过程中850℃-900℃时碳酸钙分解完全,生成CaO、C12A7和C2S。950℃-1000℃低温矿物C12A7、CaO和SiO2继续反应,生成C2AS和CS。在1000℃-1050℃石英峰大幅度降低,至1050℃时已观察不到其特征峰。

比较两种矿化剂掺和体系,可以发现,对碳酸钙的分解温度没有明显的影响,但对CaO的消耗温度和高温生成矿物C2AS和CS的生成温度有显著影响。单掺体系下,在1050℃-1150℃石英晶体减少,CaO特征峰强度降低,同时生成C2AS和CS,而复掺体系时,950℃-1000℃ C12A7、CaO和SiO2特征峰相继减弱或消失,同时生成C2AS和CS。可以断定,复掺体系大大降低了低共熔点,更有利于活化反应的进行,这要归因于F-和[SO4]2-进入网络骨架,与氧化钙在900℃~950℃时形成不稳定的中间相氟硫硅酸钙(3C2S•3CaSO4•CaF2)[4]。

3.3 煤矸石水泥混合材的力学性能研究

3.3.1 单掺矿化剂体系的抗压强度

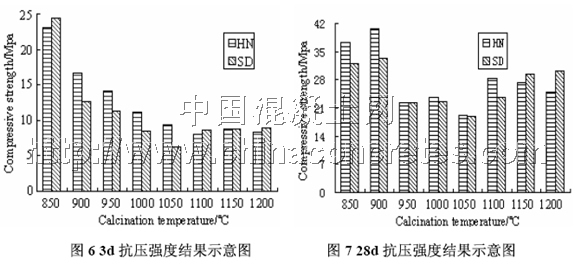

图6和图7分别是单掺体系下,淮南和山东煤矸石煅烧料的3d和28d强度结果示意图。

图6种两种煤矸石低温煅烧样品的早期抗压强度明显高于高温煅烧煤矸石样品的抗压强度,而且在低温煅烧时,强度变化更加明显。淮南和山东煤矸石的水化样早期抗压强度的最高点均出现在850℃时,分别为23.1MPa和24.5MPa。

图7中两种煤矸石低温煅烧样品的后期抗压强度也明显高于高温煅烧煤矸石样品的抗压强度。淮南和山东煤矸石的水化样早期抗压强度的最高点均出现在900℃时,分别为40MPa和31.7MPa。

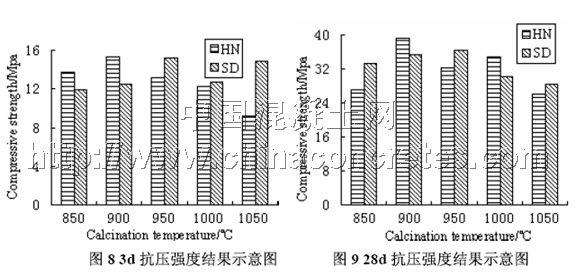

3.3.2 复掺矿化剂体系的抗压强度

图8和图9分别是复掺体系下淮南和山东煤矸石煅烧料的3d和28d强度结果示意图。当复掺矿化剂时,淮南煅烧煤矸石的水化样的早期抗压强度的最高点为900℃时15.1MPa。山东煤矸石的为950℃时14.4MPa。淮南煤矸石的后期抗压强度为900℃时39.7MPa。山东煤矸石的为950℃时36.4MPa。

3.4孔结构分析

将淮南煤矸石和山东煤矸石在850℃、900℃、950℃的煅烧物料与石膏和水泥均匀混合,配合比为煤矸石煅烧料:石膏:水泥 = 95:5:100,水灰比为0.4。净浆试件尺寸为2cm×2cm×2cm,在20±2℃,水养护至规定龄期(3d和28d)后用分析纯无水乙醇终止水化,真空抽干,进行孔结构测试。

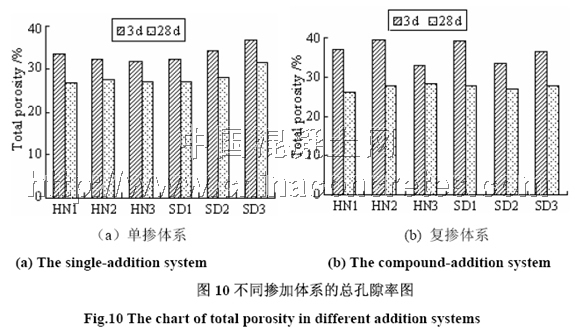

比较淮南煤矸石和山东煤矸石在850℃、900℃、950℃煅烧样水化后的总孔隙率可以发现,无论是单掺体系还是复掺体系中,在相同的煅烧温度和养护龄期的条件下淮南煤矸石和山东煤矸石水化后的总孔隙率明显随养护龄期的增长而减少,这是由于水化过程中水硬性矿物水解,生成多种水化产物填充于孔隙中,大孔变成互不连通的小孔或微孔,从而降低孔隙率,使净浆试件更加致密。

同时比较矿化剂单掺和复掺两个体系,养护3天相同煅烧温度的煤矸石混合料的总孔隙率相近,但是养护28天后,明显的复掺体系中水化样的总孔隙率低于单掺体系,可以确定随着养护时间的延长,复掺体系的水化净浆试件明显较单掺体系益加致密。

理论上,浆体中孔可以分为气孔、毛细孔和凝胶孔。浆体中的凝胶占的比例越大,强度越高,性能越好。一般而言,0.5~50nm左右的微孔称为凝胶孔,直径在50~100nm的孔隙称为毛细孔,除此之外,还存在更大的直径大于100nm粗孔和气孔。孔径大于100nm的孔通常为认为是有害孔,它们的存在对强度是不利的。

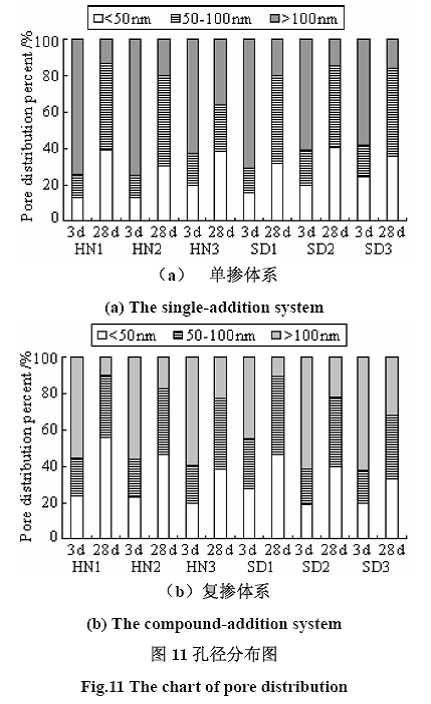

孔径分布图显示的是单掺体系(a)和复掺体系(b)中850℃、900℃、950℃煅烧淮南煤矸石和山东煤矸石掺加石膏和水泥的混合料,水化养护至的3天和28天的孔径分布图。

单掺体系中3天时,>100nm的有害孔占比例为58.26~75.08%,<50nm的孔占比例为13.1~24.5%,28天时,>100nm的有害孔占比例为13.0~36.0%,<50nm的孔占比例为30.3~40.8%。复掺体系中3天时,>100nm的有害孔占比例为44.82~62.04%,<50nm的孔占比例为18.91~27.4%,28天时,>100nm的有害孔占比例为9.78~31.58%,<50nm的孔占比例为33.29~55.46%。很明显随着水化龄期的增长,孔结构不断变化,趋向于孔径减少的方向,>100nm的有害孔的减少比例为49.1 ~82.4%,<50nm的孔增长比例为67.3~134.2%。很明显随着水化龄期的增长,复掺体系的孔结构与单掺体系得变化趋势相同,大孔减少,小孔密集,>100nm的有害孔的减少比例为43.1~82.5%,<50nm的孔增长比例为46.6~197.8%。

4小结

1. F-和[SO4]2-的加入会破坏网络结构原有的结晶态,促进了水硬胶凝活性矿物C12A7和C2S的生成,提高煅烧煤矸石的活性。但1000℃以上煅烧会导致惰性矿物C2AS和CS生成,活性有所下降。

2. 煅烧煤矸石净浆水化样的力学性能测试结果表明:复掺矿化剂更有利于后期强度的提高。复掺体系中煅烧煤矸石的抗压强度比相同条件下单掺体系中的抗压强度最高可高达17%。

3. 水化样的孔结构分析指出,复掺矿化剂的加入更有利于水化浆体致密性和孔径分布的优化。复掺体系中水化样品的总孔隙率低于单掺体系,而且〉100nm的有害孔比单掺体系少13.44~31%,凝胶孔比例高于单掺体系10.19~31%。

参考文献:

[1] 冯 彬.煤矸石活性的研究.上海环境科学[J],2000,19(7):349-351,353.

[2] 冷发光.煤矸石综合利用的研究与应用现状.四川建筑科学研究[J],2000,26(2):44-46.

[3] 梁爱琴,匡少平,丁华.煤矸石的综合利用探讨.中国资源综合利用,2004,2:11-14.

[4] 徐玲玲,楼宗汉.3C2S•3CaSO4•CaF2的形成动力学.硅酸盐通报[J],1996,1:18-22.

[5] Aimin XU, Shondeep L, SARKAR. Microstructure study of gypsum activated fly ash hydration in cement paste. Cement and concrete research, 1991,21:1137-1147.

[6] Caijun SHI. Early microstructure development of activated lime-fly ash pastes. Cement and concrete research, 1996,26:1351-1359.

[7] A.KATZ. Microscopic study of alkali-activated fly ash. Cement and concrete research, 1998,28:1971-208.

[8] Kakali G, Perraki T, Tsivilis S, et al. Thermal treatment of kaolin:the effect of mineralogy on the pozzolanic activity[J]. Applied Clay Science,2001,(20):73-80.

[9] Shvarzman,Akovler,Kgrader G S,etal, The Effect of dehydroxylation/amorphization degree on pozzolanic activity of kaolinite cement and concrete research,2003,33:405-416.

[10] ARMESTO L, MERINO J L. Characterization of some coal combustion solid residues[J]. Fuel, 1999,78(5):613-618.

[11] PALOMO A, GLASSER F P. Chemically-bonded cementious materials based on metakaolin[J]. Br Ceram Trans., 1992. 91,107-112.