摘要 本文介绍了立式磨的种类及结构,阐述了立式磨的工作机理-料床粉碎机理和立式磨粉磨过程的三个阶段,针对立式磨的粉磨工艺特点及生产需求建立了实验分析的工艺方案。从粉磨粒度分布、加工中磨辊和磨盘的间隙、磨辊形状等三个方面,对比不同磨辊形状的实验样机的粉磨特性进行了设计与分析。

关键词 立式磨 粉磨 料层粉碎 实验

中图分类号:TQ172.6 文献标识码:A

Design and Analysis on the Model Machineof Vertical Mill Grinding Process

Abstract This paper presents the structure and the types of vertical roller mills. This paper introduces running mechanism of vertical roller mills-the mechanism of grinding in the material bed and three stages in the grinding process. According to the grinding process characteristics and production needs, technology scheme of experimental analysis has been set up. This paper analyzes the grinding characteristics from comminuted particle distribution, the influence of gap width in grinding processing, and the influence of roller shape in grinding processing.

Keywords vertical roller mill, grinding, particle beds grinding, experiment

前言

现代化的水泥生产工艺对包括原料、固体燃料、熟料的混合材等粉料的制备质量要求越来越高,不仅要有足够的细度,还要有合理的颗粒组成,并能保证颗粒组成的均匀和稳定。而粉磨又是水泥生产过程中电耗最高的工艺环节,使用传统的粉磨设备——球磨机,约占水泥综合电耗的60%~70%。尽管这个电耗数字与前20~30年相比已经下降了30%左右。[1][2]由于立式磨和球磨组成的联合粉磨生产设备生产出的水泥有比较宽的粒度分布范围和比较好的水泥使用性能,因此立式磨装备及工艺技术作为高效节能的粉磨方式不仅在我国水泥行业得到越来越广地应用,而且也越来越多地得到钢铁、电力、化工、冶金、非金属矿行业的认同和采用[3]。

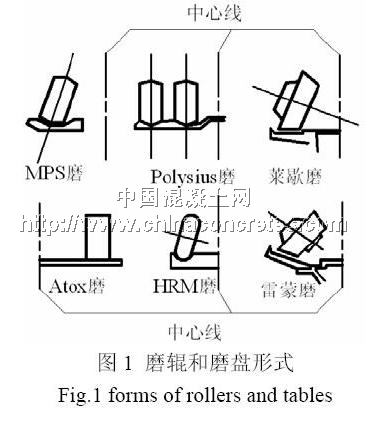

目前国内外立式磨的种类有:雷蒙(LM)磨、莱歇(Loesche)磨、伯利鸠斯(Polysius)辊式磨、皮特斯(Peters)环球磨、阿托克斯(Atox)辊式磨、日本Kurimoto VX辊式磨、国内TCGM型辊式磨和HRM型立式磨等。在国内水泥行业应用较为广泛的立式磨有:MPS磨、伯利鸠斯(Polysius)辊式磨、莱歇磨、Atox磨、HRM磨、LM磨等,其磨辊和磨盘形式如图1所示。

1 粉磨机理的研究

粉碎是一个使用外力克服固体物料的内聚力使物料破碎,使其粒径减小,表面积增大的过程。立式磨粉磨机理就是料床粉碎。工作时,通过液压加压装置给磨辊以很大的压力,压向磨盘,磨辊和磨盘之间不直接接触形成料床,磨辊始终在磨盘的碾压滚道上碾压物料。物料层在磨辊与磨盘之间除主要受压力作用之外,还受一定的剪切力,物料每通过磨辊一次,就要受到一次挤压和剪切作用[4]。物料在料床中粉碎时经过三个阶段:压紧阶段、挤压阶段和膨胀阶段。

在压紧阶段,物料由松散状态逐渐压紧密实,排出约占体积40%的空气。在该阶段由于物料通过的截面大幅度缩小,而通过的物料量保持不变,物料的运动速度呈加速度状态。该阶段的功率消耗只占总消耗量的2%。

在挤压阶段,由于物料颗粒不规则,因此物料每个颗粒所受压力是不均匀的,同时也是不规则的,物料颗粒除了受到各个颗粒之间的挤压力外,还受到颗粒之间由于摩擦而产生的剪切力及因拱架而产生的弯曲力,当物料颗粒与磨辊之间及物料颗粒之间的接触应力、剪应力、弯曲应力超过物料本身的强度极限时,物料颗粒就发生破碎。

在理论上当压力足够大时,受压的料层会变为所要求的细粉,但由于物料颗粒大小的不均匀,大颗粒总是首先受力而先达到其强度极限而发生粉碎,当颗粒大小趋于一致,所有颗粒都小于某一粒径后,料层变成料饼,造成粉磨困难。解决的方法就是及时的将合格的细粉分离出来。

在膨胀阶段,随着压力逐渐降低,被压紧的物料会出现一些膨胀。物料层的厚度和磨辊与磨盘之间的间隙有轻微的差别。

2 实验研究

为了系统研究立式磨的粉磨原理、各种因素对磨机性能的影响以及不同磨辊和磨盘形状对加工的影响等问题,作者设计了立式磨实验样机,并进行了以下研究。

2.1 实验装置

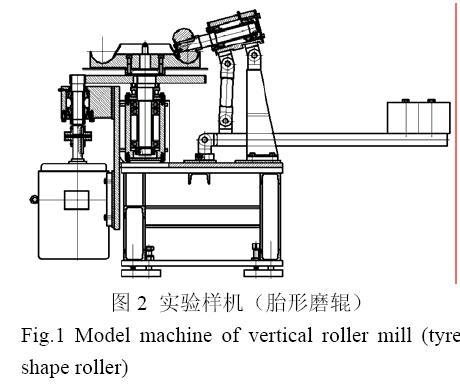

实验装置由磨盘、磨辊、电机、传动齿轮、加压杠杆、支架和底座等部分组成(见图2),磨盘和磨辊也可根据实验要求调换成圆柱形或圆锥形。作用在磨辊轴上的压力有两部分,一部分是磨辊轴部件的重量,另一部分是杠杆的重量及加在杠杆上的配重。磨盘上有两块刮板,分别将盘边缘及中心的物料刮到磨辊下,既保证所有的物料都能受到辊压,又保持了料床的稳定,降低振动。

实验机参数:电机功率N =5.5kW,齿轮传动比i =8,电机额定转速n =1440r/min,电机额定转矩M =36.476Nm,磨盘转速n1 =180r/min,磨盘直径Dm =400mm,胎形磨辊大径D =138mm、长度L =76mm、磨辊最大压力P =3026N。

2.2 实验装置的特点

该装置结构简单、调整方便,具有以下特点:

(1)工作原理与实际工程设备相符。粉磨的主驱动力由电机通过减速施加于磨盘,与实际上产中立式磨的驱动方式一致。

(2)能够对不同磨辊形状的粉磨性能进行对比。实验装置可以更换不同形状的磨辊和磨盘,因此可以对比柱形磨辊、锥形磨辊和胎形磨辊的粉磨加工性能。

(3)针对胎形磨辊,设计了多套不同曲率的磨辊磨盘,为HRM型立式磨的设计开发提供了依据。

2.3 立式磨的主要计算公式

2.4 实验研究与分析

2.4.1 粉磨粒度分布规律

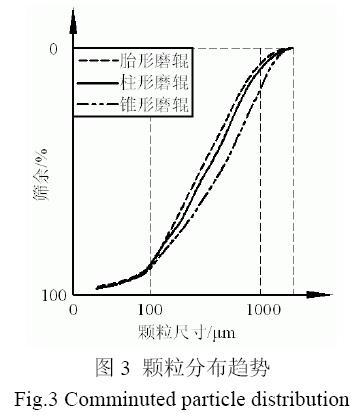

在相同的粉磨循环次数和相同的磨辊液压力下,采用不同形状的磨辊,物料的颗粒分布情况也不相同。图3给出了在相同的粉磨循环次数和磨辊液压力下不同磨辊形状的实验细粉(物料颗粒粒径在10~1000μm)筛余量的分布趋势。

资料显示,在物料颗粒粒径<100μm时,三种实验样加工物料的颗粒分布曲线有趋同的趋势。但物料颗粒粒径在100~1000μm时,各种辊形的粉磨效果是有差别的,同一辊形的磨辊尺寸、曲率不同,粉磨效果也是有区别的。

本实验样机的应用,能高效、合理的验证这些规律,并能给出各种磨辊形状和尺寸比率下粉磨过程的合理参考工艺参数。

2.4.2 磨辊和磨盘的间隙对加工性能的影响

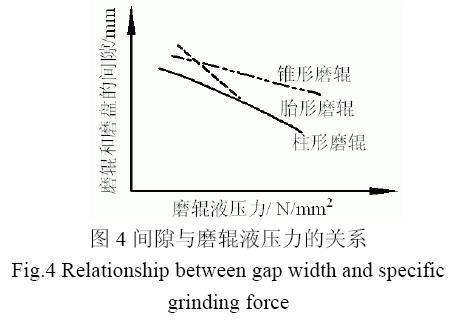

磨辊和磨盘的间隙与以下三个方面相关:(1)粉磨物料的内摩擦力;(2)磨辊液压力;(3)粉磨物料的压塑性。

通常粉磨加工中磨辊和磨盘的间隙为磨辊直径 的0.005~0.025倍。在粉磨加工中磨辊和磨盘的间隙随着压力的增大逐渐减小。图4所示为磨辊和磨盘的间隙与磨辊液压力的关系。

2.4.3 磨辊形状对加工性能的影响

在粉磨加工中,不同形状磨辊的粉磨效果互不相同。在相同比能耗和筛选粒径下,胎形磨辊的产品的通过率最高。在料床平稳的加工过程中,胎形磨辊可较好的与料床上的物料接触并将挤压力传递给物料;实际生产工程中,磨辊的形状、尺寸、胎形辊的曲率等对产品生产的质量和效率影响都是比较大的,本实验样机所实验得出的数据,对改进现有磨型和开发新型磨机具有重要参考和指导价值。

3 结论

本文对比了三种不同磨辊形状的实验样机的加工性能,并进行了分析,为进一步研究立式磨的加工性能和水泥生产厂商选取合理的立式磨种类提供了依据。

由于实验样机中没有分级装置,当细粉量达到一定程度后,在粉磨过程中应及时把合格的细粉分排出来。在超细粉(物料颗粒粒径在0.1~10μm)的粉磨加工实验时应另安装分级装置。