摘要:介绍了硅烷浸渍和环氧涂层两种工艺一起用于黄海大桥海工混凝土结构的防腐情况,实践证明,经硅烷浸渍的海工混凝土具有良好的耐腐蚀和耐久性,环氧涂层能够显著提高混凝土的抗氯离子渗透性能。

关键词:硅烷浸渍,环氧涂层,防腐,应用

横跨海湾或江河的桥梁会受到海水的腐蚀。黄海大桥是洋口港陆岛跨海通道,建设总长度10.05km,桥梁全宽11.5m。大桥一头连着大陆,一头通向人工岛。为了提高桥梁的使用寿命,对位于浪溅区和水位区的混凝土表面及预应力混凝土梁、湿接缝、边梁端部锚头区等部位要进行防腐处理,处理面积约50000m2。硅烷浸渍和环氧涂层是海工混凝土结构防腐中常用的两种工艺。黄海大桥混凝土结构物表面采用硅烷浸渍和环氧涂层两道防护措施,为混凝土结构的耐久性、抗海水侵蚀的性能提供了有力的保证。

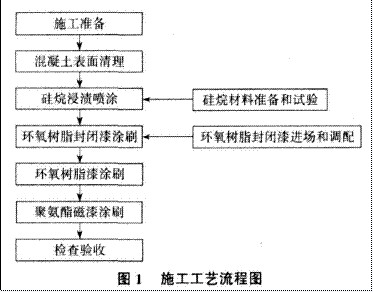

1施工工艺流程

施工工艺流程见图1

2硅烷浸渍喷涂

2.1硅烷材料的介绍和优点

本工程采用德邦DB-H538硅烷,属异丁烯三乙氧基硅烷单体硅烷浸渍材料。该物质与暴露在酸性或碱性环境中的空气及基底中的水分反应,生成羟基团。这些羟基团与基底和其本身结合,形成一斥水处理层,从而抵制水分浸入到基底中。使混凝土基面具有斥水性,并保留混凝土原有的外观。

硅烷浸渍工艺的优点:1)优异的防水性及防氯离子渗透性;2)紫外线稳定性,减少风化损坏;3)透气性,减少冻融损害;4)无色,均匀,中性外观;5)耐久性强,长效保护。

2.2硅烷喷涂

在使用硅烷喷涂前必须先清洁混凝土表面,除去灰尘、污水、油脂、浮浆皮、油漆等阻碍产品渗入的外层物质;需要打磨的,必须将打磨表面浮灰清理干净,做到平整干净;并要清除分层、松散、剥落的混凝土。黄海大桥硅烷浸渍采用低压喷涂,喷涂两遍,喷涂量为180mL/m2~240mL/m2,间隔时间为4h~6h,这样在上层完全固化情况下,以达到更高的渗透深度。由于水位变动区受涨落潮影响,间隔时间不能满足4h~6h的要求,需要添加固化剂,加快固化时间。喷涂硅烷的混凝土龄期应不少于20d,或混凝土修补后不少于14d,且混凝土表面应为面干状态,下雨或有强风、强阳光直射时不得进行喷涂作业。浸渍硅烷作业应自下向上连续喷涂,被喷涂立面至少有5s保持目测是湿的状态,而顶面或底面至少有5s保持目视为湿镜面状态。喷涂过程中,要做好施工记录,施工完成后基面裸露自然风干即可。

2.3硅烷浸渍的施工规定

1)喷涂硅烷的混凝土龄期应不少于28d,或混凝土修补养生不少于14d;2)混凝土表面温度应在5℃~40℃之间;3)浸渍所需的硅烷材料使用前方可启封,并应在启封后72h内用完,否则应予废弃;4)应避免硅烷材料与氯丁橡胶、沥青质密封材料等其他可能与之发生反应的材料接触;5)不能在雨、雾及大风的条件下施工;6)施工现场附近应无明火,操作人员应佩戴必要的安全防护措施。

2.4硅烷浸渍验收

硅烷浸渍质量验收按《黄海大桥混凝土工程专用检测防腐》规定的硅烷浸渍测试方法进行,每验收批取两个芯样进行吸水率、硅烷浸渍深度和氯化物吸收量的降低效果测试,当任一验收批硅烷质量的三项测试结果中任一项不能满足硅烷浸渍质量控制标准规定时,该验收批应重新浸渍硅烷。

3环氧涂层施工

3.1环氧涂层的介绍和优点

该涂层材料分为:底层用环氧树脂封闭漆;中间层用环氧树脂漆;面层用聚氨酯磁漆,分层涂刷。所用涂层材料都按一定的比例与稀释剂进行调配,并加入适当的固化剂。涂层设计年限为20年。环氧涂层的优点:1)具有良好的疏水性能,耐淡水、海水、有机溶剂和化学腐蚀,其化学稳定性高;2)具有较大的渗透半径和凝固体积比,遇水发生化学反应放出CO2,由气体产生的压力推动浆液向深处扩散,形成坚韧的固结体;3)涂层与混凝土基层粘结性能优异,可直接在潮湿的水泥基材表面喷涂,并且光滑、耐磨,外观漂亮;4)具有较大的渗透半径和凝固体积比,遇水发生化学反应;5)灌浆胶的粘度及固化速度可根据工程需要调节。

3.2环氧涂层的施工

在正式施工前,要进行小面积试验测定涂料耗用量和湿膜的厚度,以及涂层经7d自然养护后用磁性干膜测厚仪测定其平均干膜厚度并随机找3个点用拉脱式涂层粘结力测试仪测定其涂层的粘结强度,掌握涂料的性能,来指导涂料的调配和施工。涂层施工前要进行混凝土表面处理。用水泥或与涂层涂料相容的填充料修补蜂窝、麻面等明显的缺陷,用高压水或各种动力打磨工具清除表面碎屑,并清除油污。

涂层施工采用辊涂的方法:施工时将滚刷浸入涂料,取出时清去过量的涂料。将辊筒的1/3或1/2浸入涂料中,然后在容器的板面上来回滚动几次,使辊筒均匀浸透涂料。将辊筒按W形轻轻地在结构物表面滚动,将涂料大致分布在被涂结构物表面上。在结构物表面涂装时,先水平方向辊涂,随着辊筒上涂料的减少,滚动的速率可适当加快,待辊筒上的涂料基本用完,再沿垂直方向滚动,把厚薄不均的涂料赶平,直到涂层均匀为止。最后一道涂装时,辊子应按一定方向滚动,滚平后进行修饰。

3.3涂层施工的规定

在进行防腐涂刷时,应调整好稀释比例后进行涂刷。底漆应完全浸透混凝土表面。施工过程中需要注意涂料的浓度,同时要尽量避免因油漆渗入基层有孔的地方而造成“发哑”现象。施工后混凝土表面做到刚好被渗透封闭而不能出现镜面状,利于下道涂料的粘结。各层涂层涂装后养护必须要达到各层涂料规定的表干间隔时间且需在重涂间隔期内进行下一道涂装工序。

根据防腐涂料的性能,在25℃~35℃环境下,一般而言,封闭底漆涂装完成后约2h~4h左右可以达到表干状态;中间漆每道涂层涂装完成后约2h~4h左右可以达到表干状态,中间漆最后一道涂层与面漆间隔时间一般需4h~6h左右。

涂装施工不得随意变更设计确定的涂料品种及生产厂家,当遇到特殊情况需要变更时,由设计部门重新设计及选定相应的涂料品种,但不得降低设计使用年限要求。

涂料及稀释必须有产品出厂检验合格证书,并在有效期内使用。

3.4涂层检测涂层涂装完成后7d自然养护后,进行涂层干膜厚度测定,表湿区涂层系统的平均干膜厚度应不小于400μm,最小干膜厚度不小于其80%。表干区涂层系统总干膜平均厚度应不小于350μm,总干膜最小厚度不小于其80%。当不符合上述要求时,应根据情况进行局部或全面补涂,直至达到要求的厚度。用拉脱式涂层粘结力测试仪测定涂层与混凝土表面的粘结强度,粘结力不得小于1.5MPa。

4结语

根据大桥美观的需要,涂层还可以调配成理想的颜色,但经济成本也要相应的提高。实践表明,硅烷浸渍和环氧涂层皆能明显提高混凝土的防腐性能。黄海大桥是首座把硅烷浸渍和环氧涂层两种工艺一起用于混凝土结构防腐的应用实例。从理论上讲,两种工艺一起应用更能提高混凝土的防腐性能,但这个结果还有待若干年后的进一步调查论证。