【摘要】本文通过对搅拌站计量误差产生原因的分析,为施工单位的设备选型提供参考,有利于施工企业提高混凝土配料精度。

【关键词】搅拌站称量控制误差

制备混凝土必须严格控制配料,以保证混凝土硬化后能达到设计标号。配料是混凝土制备工艺中的一个重要环节,各种搅拌物料必须计量准确。按照GB10172-88,混凝土搅拌站(楼)技术条件规定,骨料称量精度为±2%,水泥为±1%,水为±1%,掺和料为±2%,添加剂为±3%。本文就混凝土搅拌站计量误差产生原因作简单分析,供施工单位、生产厂家参考。

一、配料机结构不合理产生计量误差

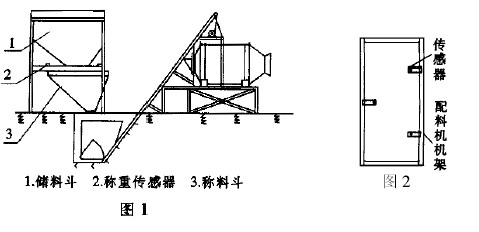

图1是称料斗重心偏置的典型实例。图2是称重传感器分布图。

为了使传感器受力均匀,应使骨料进入称料斗后重心与称料斗的重心在一条垂线上。实际上,骨料并非均质材料,加上斗本身设计制作上的误差,使理论重心与实际重心不重合,造成三个传感器受力不均产生误差。

即使称料斗本身重心不偏置,但由于加料过程中骨料重心偏移,同样会产生称量误差。因此,应选择称料斗重心不偏置且称料斗可自行移动式配料机,使骨料重心与斗自身重心在一条线上。

二、人为因素产生误差

配料机在配料过程中,当称料斗中的物料达到设定值时,给料皮带机就会自动停止(气动给料门关闭),但此时仍有部分物料从空中落入称料斗,这部分物料的重量称为落差。大部分配料机不会自动修正落差。为了保证配料精度,一般对物料的落差值进行人为修正,将设定值减去落差值。落差值设定后,由于骨料或干或湿,或是受装载机加料时的冲击,实际落差与设定落差值之间也会产生误差。

另外,称料斗卸料时,当称料斗重量到初设值时停止卸料。但实际生产中湿料会粘附在称料斗上,这时配料控制器无法完成卸料。因此,在生产中,人为地给初设值加一个误差,来抵消粘附物的重量。生产中,一般通过在称料斗上加装振动器来减小误差设定值。

三、配料控制系统元器件本身的稳定性与可靠性产生误差

1 在国内的搅拌站中,水和添加剂一般通过流量计计量。由于流量计自身测量原理的限制,被测介质必须在规定的流量、流速、温度、压力、介质稳定等条件下测量,才能保证测量的准确性。实际应用中,由于这些条件的波动导致流量计测量误差。

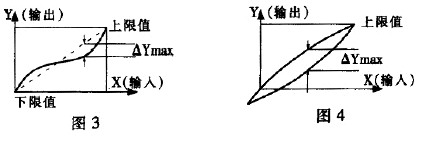

2 传感器的输入. 输出关系如图3,图中虚线是理想的输入. 输出关系特性,实线是实际特性。另外,传感器的输入. 输出也存在回滞现象如图4,因此,当称料斗的卸料门关闭时斗内还有骨料。不同厂家的传感器△Ymax的大小也不同。传感器在温差大、粉尘多、湿度大的条件下,灵敏度会有所下降。

3 搅拌站称量控制的核心部件是配料控制器,它在电源电压不稳的情况下会造成零点漂移,影响计量精度。另外,它的输入输出一般都采用A/D转换模块。因此,A/D转换速率的快慢直接影响输出精度。

知道了搅拌站计量误差产生的原因,可在生产中有针对性地加以控制,减小误差,提高精度。购置搅拌站时,也可对影响精度的部件进行分析对比。