1 前言

预拌混凝土在我国推广以来得到迅猛发展,目前混凝土年生产量居世界首位, 随着国产混凝土输送设备(泵车、拖泵、车载泵)的技术进步和大力推广,混凝土的泵送工艺得到普及。但是,混凝土泵管的润管材料大多仍然采用水泥砂浆,即在泵送混凝土前,先要用砂浆润湿和润滑使泵管内壁滑润,以减少混凝土泵送时通过管道的摩擦阻力,保证泵送施工顺利进行。

传统润管方法所需要的砂浆须通过车辆运输到工地,这样泵车每到一个新工地, 搅拌站需要混凝土搅拌车专门往送润管砂浆。有的混凝土公司为了节省运输砂浆的车辆, 也有采用在搅拌车装载混凝土后,上部“背”砂浆的办法,这种方法虽节省了运输车次,但常常会带来一些负面的后果。因为,为防止砂浆和混凝土混合,“背”砂浆的混凝土运输车在运输过程中车体不能转动,加之车辆在行驶过程中一路颠簸,会造成混凝土分层离析, 即石子下沉, 砂浆和水泥浆上浮。一方面,混凝土离析的砂浆和润管砂浆会混合,造成混凝土的实际配合比发生改变;另一方面,这种混凝土运到工地,如不充分搅拌泵送入工程,会造成剪力墙、柱混凝土结构分层, 结构上部石子稀少,甚至无石子,会引发质量争议甚至事故,严重者不得不拆除返工。另外,润管砂浆常常浇于混凝土结构中,对混凝土构筑物造成危害。

综上所述, 传统的润管方法存在着一些缺点。不仅浪费砂浆等原材料和搅拌车台班费,成本较高,还会带来质量问题。

经济的发展带动了整个建筑行业的发展,也给我们混凝土行业带来了更加广阔的市场,未来对泵送混凝土的需求量也越来越大,对泵送技术的要求也越来越高,随着润管技术的进步,一种新型环保泵管润滑材料——润管剂应运而生。

2 高分子润管剂

高分子润管剂的应用原理就是模拟水泥润管砂浆,要求润管剂有一定的粘性,使润管材料能够附着在泵管内壁;还要求润管剂有良好的润滑性能,混凝土通过泵管时阻力尽可能小,沿着管壁滑动,使混凝土易于泵送。我们常称之为润管性能。

国外常用的化学润管剂为粉剂,是采用高分子聚合物增粘、增稠,表面活性剂分散、润滑,助溶剂使其易溶于水,三者复合而成,其开发应用已经有十余年的历史。目前,国内使用的化学润管剂亦为粉剂,近三年才开始应用,近一年来全国大部分地区开始使用,但是,品质良莠不齐,有些产品只含有常用的如纤维素类或/和其它种类的增稠剂,缺乏有效的表面活性物质,表现为粘度比较低,水溶液用搅棒不能拉出长丝,没有透明的果冻状滑润的胶体物质,由于润管效果不佳,泵送时泵压比较大。

我们开发的高分子润管剂为白色粉末,有二个品种:地泵型强力高分子润管剂(用于拖泵或车载式混凝土输送泵,净重230克)和车泵型高分子润管剂(专门用于泵车,净重225克)易溶于水,其水溶液呈透明粘稠状,具有较大表面张力和粘度,能增加水的湿滑性,对混凝土质量、人的健康和环境没有危害,实验表明对钢筋无锈蚀作用。

其使用方法如下:

①.泵送前的检查:检查混凝土输送设备(泵车、拖泵、车载式混凝土输送泵)料斗和输送泵管是否漏浆;泵管前端的软管应自然下垂;泵管中应无残留物和积水;特别注意开始泵送时,务必使泵管前端的软管处于自然下垂状态,打通后,软管方可横向移动。

②.用量:50m内泵管长度使用1袋,兑水20~25Kg;51~100m泵管长度使用2袋,兑水40~50Kg;依此类推。

③.在使用前将本品缓缓倒入盛水的塑料容器中,边倒边搅拌,搅拌时间约5~10分钟,直至充分溶解,静置一会,至溶液粘稠后,用搅拌棒提起可拉出长长的丝,即可倒入混凝土输送泵料斗中;然后即可开始泵送本品溶液;待料斗中剩少量溶液后,混凝土罐车开始向混凝土输送泵料斗中缓慢放料,同时不停泵;打通后可正常放料泵送。

④.本品无毒、无味,接触到皮肤或者溅入眼睛用清水冲洗即可。

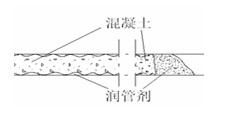

润管剂溶液的润管原理如图1所示。

图一

作为一种经济、环保的新产品,有机高分子润管剂具有以下几个特点:

⑴有机高分子润管剂的应用,将避免使用润管砂浆,节约了混凝土泵送成本;

⑵有机高分子润管剂的出现,彻底改变了传统润管方法,节约了混凝土泵送时间,加快了工程进度,保证了混凝土工程质量;

⑶有机高分子润管剂是一款绿色产品,它的出现,节约了资源和能源,保护了生态环境,它的推广应用符合低碳经济和节能减排国策。

3 推广应用前景

以上海为例,混凝土的年生产量达5000万方,按平均每100方混凝土开盘一次,则需开盘50万次,需用水泥砂浆50万方,按表一计算,总费用需要(不包括泵送)1.125亿元,消耗水泥14万吨、粉煤灰6万吨、砂67.5万吨,浪费了大量宝贵的建筑材料,生产水泥14万吨即向大气中排放二氧化碳14万吨,挖取河砂会破坏农田。

表1 润管砂浆(1m3)的成本分析

|

项目 |

费用(元) |

备注 |

|

砂浆材料费 |

160 |

配比:水泥280kg,粉煤灰120kg,砂1350kg,水300kg |

|

运输费 |

45 |

车辆台班费 |

|

搅拌生产费 |

20 |

搅拌机磨损费、油耗、电耗、人工等费用 |

|

合计 |

225 |

|

如果都用高分子润管剂代替水泥砂浆,按平均35元/袋(地泵型强力高分子润管剂40元/袋,车泵型高分子润管剂30元/袋),每袋润管剂可代替一方砂浆,上海的混凝土生产企业节约9500万元/年,社会效益和经济效益非常显著。

高分子润管剂在全国大部分地区混凝土施工中的成功应用,很好的替代砂浆来润滑泵管,不仅降低了生产成本,还节约能源,减少了环境污染,保证了混凝土工程的质量,具有良好的经济效益和社会效益。