【摘 要】 当隧洞衬砌混凝土产生裂缝后, 常拌有渗水现象, 会严重破坏混凝土结构的安全。弄清裂缝产生的原因, 采用正确的防治及处理的方法直接关系到隧洞的使用寿命。文中论述了几种常见裂缝的处理方法。

【关键词】 水工隧洞; 衬砌; 渗水裂缝; 裂缝处理

水工地下隧洞混凝土裂缝进行化学灌浆处理的目的主要是为了防渗堵漏和补强加固。防渗堵漏要求缝面灌浆后具有较高的抗渗性和抗老化性能,能阻止外来因素加速混凝土碳化和钢筋锈蚀,满足结构耐久性和安全运行;补强加固要求缝面浆液固化后有较高的粘接强度,最终要求能恢复混凝土结构的整体性。目前裂缝处理一般采用高渗透改性环氧浆材,但均存在一定的局限性。需研究环保型、低粘度、无收缩、抗老化更强、粘接强度更高、能满足温度缝反复收缩开裂的处理要求的弹性改性环氧浆材。裂缝处理方法主要有开槽埋管法、打斜孔埋管法和无损贴嘴法。开槽埋管法由于对原混凝土结构破坏较大,浆材损耗大,开槽处难以修复完好等问题已普遍不再采用;打斜孔埋管法能解决开槽法的诸多不利,但存在管容耗浆大,微细粉尘易堵塞缝面影响灌浆质量,只因该方法施工简单而被普遍采用;无损贴嘴法是目前处理裂缝最先进的方法,具有工艺简单、无钻孔、无孔容耗浆、易找准裂缝、对混凝土无损伤、成本低等优点而值得大力推广。无损贴嘴法处理裂缝的难点是渗水缝的贴嘴,采用ECH水下粘结胶进行渗水缝的贴嘴能最大承受113MPa的压力,为贴嘴法处理渗水裂缝提供了条件。

1 裂缝处理化学浆材的选择

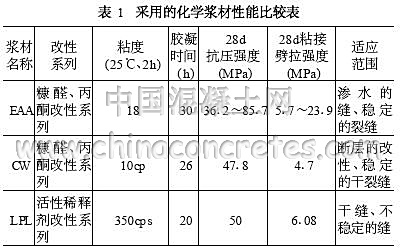

化学浆材选择应掌握的原则:一是浆材的可灌性,所选化学浆材必须能够灌入裂缝,充填饱满,灌入后能凝结固化,以达到补强和防渗加固的目的;二是浆材的耐久性,所选用材料在使用环境条件下性能稳定,不易起化学变化,并且与混凝土裂缝有足够的粘接强度,不易脱开。对于一些活动裂缝和不稳定裂缝要特别注意这条原则。水工地下隧洞衬砌混凝土裂缝的特点是:裂缝开度较小、外水压力大、浆液较难灌入,一般处理要求既要满足补强又要防渗堵漏,所以灌浆材料一般采用高渗透改性环氧浆材。我们在渗水裂缝处理过程中采用EAA、CW、LPL三种高渗透改性环氧浆材,详见表1。

表1中三种材料各有优缺点, EAA、CW属糠醛、丙酮改性系列,具有亲水性、粘度低、可灌性较好,缺点是凝固时间长、脆性大,不适宜对变化的裂缝进行处理; LPL浆材属活性稀释剂改性系列具有亲水性、凝固时间快、脆性小、浆材本身不收缩的优点,但粘度大,对于细小裂缝的可灌性差。

2 打斜孔埋管法处理渗水裂缝

2.1 工艺流程

裂缝清洗→钻斜孔→清孔、埋管→表面封缝→通风检查→浆液配制→注浆→封孔处理→待凝检查→表面处理

2.2 重点工艺技术要求

(1)裂缝清洗:对缝面用高压水进行清洗,直至清晰地露出裂缝为止。

(2)钻孔:在裂缝中心线10~15 cm两侧钻斜孔,孔径18 mm,孔距40 cm;深浅孔交替布置,浅孔深25~30 cm,倾角约50°,深孔孔深40~45 cm,倾角约70°。

(3)清孔、埋管:用高压水将孔清洗干净,每孔分上下两层埋设两根注浆管,一进一出。下层管径为8 mm,埋至距孔底5 cm,为主注浆管;上层管径为8 mm,埋入孔内10 cm左右,为排水排气回浆管。埋管材料用速凝水泥。

(4)表面封缝:用玻璃丝布或堵漏灵剂进行封堵,应保证封堵密闭可靠。

(5)通风检查:待埋管材料有一定的强度后,在裂缝和管口处涂少量肥皂水, 采用012MPa的风压进行通风检查, 对于盲孔应在附近重新打孔埋管。

(6) 浆液配制: 根据灌前压丙酮试验的漏量大小配制浆液, 配浆时将固化剂、表面活性剂缓慢注入EAA (或CW) 主液中, 边注入边搅拌, 保持浆液在25℃以下, 以提高浆材的可灌性。

(7) 化学灌浆

注浆方式: 灌前单孔压丙酮量≥10 ml者应单孔灌注;漏量< 10 ml者则可多孔灌注。灌注过程中若有串漏孔, 可在排出积水和稀浆后进行并灌, 灌浆应由下而上进行。

注浆方法: 先灌深孔, 从下层进浆管开始注浆, 待上层回浆管排出孔内水、气后, 封闭回浆管。根据吸浆量情况逐步升至设计压力, 当吸浆率小于1 m1 /min时, 应保持压力延续灌注30 min即可扎管待凝。4~5 h后检查注浆效果, 对管口不饱满的胶管进行第二次注浆直至饱满。

灌浆压力: 开灌压力014MPa, 当吸浆率小于5 m1 /min时, 逐渐加压至015~016MPa, 二次注浆孔压力可提高至018MPa。

注浆过程监控: 加强结构的变形监测, 如出现异常应及时降压并采取相应措施。

(8) 质量检查: 裂缝化学灌浆结束14 d后采用压水和钻孔取芯相结合的方法进行。

检查孔压水: 采用单点法压水, 压力015MPa, 孔径28 mm, 孔深30 cm, 合格标准透水率q≤011 Lu。

钻孔取芯: 孔径89 mm, 孔深浅于灌浆孔10 cm, 粘接强度应达到设计要求。

2.3 打斜孔埋管法施工存在的缺点

(1) 温度裂缝走向是个曲面, 在混凝土内的走向复杂,一般从钢筋边通过, 钻孔时易碰到钢筋, 造成的“废”孔较多, 对原混凝土结构的整体性造成损坏。

(2) 钻孔时的微细粉尘难于有效清出, 粉尘易堵塞灌浆通道, 浆液难以进入缝面, 降低化灌质量。

(3) 渗水缝中不能有效地赶水, 浆液和水混合影响环氧灌浆材料的固化; 也不能满足浆液“从宽处往窄处灌浆最有利”的原则; 一旦发现“死孔”无法及时采取补救措施。

(4) 施工工序较多, 施工工艺繁琐, 管容、孔容大,浪费浆材(据统计孔容占58%以上) ; 灌后的裂缝复灌量较大, 且需多次复灌, 增加了资金投入。

3 无损贴嘴法处理渗水裂缝

3.1 工艺流程

注浆嘴加工→打磨→冲洗→裂缝描述→贴嘴→封缝→压风检查→灌浆→注浆嘴清除→质量检查。

3.2 重点工艺技术要求

(1) 注浆嘴加工。在外径为6 mm、长度大于6 cm的铜管一端焊上边长为3~4 cm、厚度为115 mm左右的方形铁片, 铁片中间开直径等于铜管外径的进浆孔, 铁片周边钻排列规则的小孔。

(2) 打磨: 采用砂轮机沿裂缝的两边各打磨20 cm的宽度, 除去混凝土表面杂物, 以免影响注浆嘴的粘贴及封缝效果。

(3) 冲洗: 是贴嘴法施工最重要的工序, 用高压冲毛机沿裂缝开口向两边冲洗, 以保证缝口敞开无杂物。

(4) 裂缝描述: 用刻度放大镜测量裂缝宽度, 并对裂缝走向及缝长进行描述, 用以调整布置注浆嘴间距及灌浆压力。

(5) 贴嘴: 根据裂缝描述进行注浆嘴的布置。规则裂缝缝宽小于013 mm时按间距20 cm布嘴; 缝宽大于013 mm时按间距30 cm布嘴; 不规则裂缝的交叉点及端部均布置注浆嘴。将ECH - Ⅰ型胶抹在注浆嘴底板上, 贴嘴时用定位针穿过进浆管, 对准缝口插上, 然后将注浆嘴压向混凝土表面抽出定位针。定位针未粘附胶体时认定注浆嘴粘贴合格。

(6) 封缝: 贴嘴3 h后用堵漏灵胶泥将渗水缝口封堵住, 2 h后用碘钨灯将混凝土表面烘干并用无水酒精洗抹一遍; 待干后刮抹一层ECH - Ⅱ型粘胶; 当不粘手时再刮抹ECH - Ⅲ型面胶三遍, 待ECH - Ⅲ型面胶基本固化后, 用堵漏灵加固形成中间高, 两边低的伞形封盖。

(7) 压风检查: 封缝完成并养护2 h后即可进行压风检查各孔的贯通情况。压风压力< 0125MPa。对于不串通的孔应查明原因进行分析和处理。

(8) 灌浆: 采用多点同步灌注方式, 从下至上, 从宽至窄, 逐步推进, 采用L ily CD - 15双组分注射泵灌注LPL浆材, 施工中采用稳压慢灌, 每孔净灌时间不少于90 min,以保证灌浆质量。

(9) 注浆嘴的清除: 灌浆结束48 h后铲除注浆嘴, 混凝土表面采用环氧胶泥封堵平整。

(10) 质量检查及验收: 灌后质量检查在注射树脂LPL灌浆结束7 d后进行。

压水检查: 现场布骑缝孔, 冲击钻造孔(孔径18 ~20 mm、孔深10~15 cm) 后, 采用单点法压水, 压水检查压力为013MPa。合格标准: 压水检查透水率q≤011 Lu。

钻孔取芯: 取芯直径89 mm, 并进行岩芯鉴定、描述,绘制钻孔柱状图。

3.3 无损贴嘴法的工艺特点

(1) 不破坏混凝土的整体性, 适合薄型结构的裂缝处理。

(2) 由于从缝的表面进行打磨冲洗, 可避免微细粉尘对灌浆的影响, 从缝口进浆可灌性得到了保证。

(3) 使“以浆赶水”, 多点依序同步灌浆成为可能。

(4) 贴嘴封缝、采用多点同步灌浆的无损灌浆工艺,可在不破坏混凝土结构的条件下极大地提高可灌性, 裂缝的灌入深度也能满足要求。加上使用低黏度、低收缩的化灌浆材, 达到了“堵水、保护钢筋、恢复结构的整体性”的效果。

(5) 工艺简单、复灌率低, 节约昂贵的化学浆材, 降低了成本, 加快了施工进度。

3.4 特殊情况处理

3.4.1 渗漏点的复灌

(1)对有规律的渗漏点,即一段裂缝仍渗水,采用原施工方法进行复灌。

(2)对单独的渗漏点采用打辅助孔的方法进行复灌。先在渗漏点贴嘴、封缝,然后用冲击钻在距渗漏点10 cm沿原裂缝钻3个辅助斜孔(孔径18~20 mm,孔距10~20 cm,倾角50°,孔深25 cm) ,并预埋外径为6 mm的铜管。再用堵漏灵进行封堵埋管,在渗漏点贴嘴及封缝、辅助孔埋管及封堵完成后,其他工序按原方法进行施工。

3.4.2 浆液配比出现问题时的处理灌浆时如出现长时间不进浆,且浆液粘度增加,即为浆液配比出现问题。处理方法是打开机箱盖,清理两活塞杆运行系统,直至两活塞杆运行同步后,排弃部分混合液,然后重新注浆。

4 复灌后仍局部渗水的处理

(1)经复灌后仍有渗水的部位采用嵌缝措施:开槽槽深×槽宽为5 cm ×5 cm,并在槽内每115 m 用电钻打一个22 mm排水孔,孔深70 cm;从孔底部埋一根铝管,在管口用堵漏灵封闭将水引出;将槽面清洗干净并尽量烘干,若无法烘干则在缝面用堵漏灵先堵水,然后涂环氧基液,再用丙乳砂浆锤填密实,并满足过流面平整度要求。

(2)嵌缝后再在表面粘贴玻璃丝布防渗,玻璃丝布宽15 cm。粘贴方法:先将缝面清理干净,均匀刷一层1438胶,再贴一层玻璃丝布,三胶二布。对于灌浆后延伸的裂缝,若渗水不大或不渗水,则直接在缝面粘贴玻璃丝布,并延伸110 m左右。

(3)待丙乳砂浆封闭7 d后封闭引水管孔。先用干塑性水泥砂浆填充并用细钢筋捣密实,离孔口5 cm时,改用预缩砂浆填充密实,对其表面涂刷环氧胶泥。

5 结束语

混凝土裂缝处理难度较大,对有渗水的裂缝处理难度更大。通过参与水工地下隧洞混凝土渗水裂缝的处理,笔者认为在处理过程中主要应注意以下几个问题。

(1)灌浆材料的正确选择:应选择低黏度、低收缩的环氧浆材。收缩大的材料需多次复灌,不但增加投入,而且复灌成功率小。目前采用主要是两种系列的改性环氧浆材,各有优缺点。应根据缝的宽度、渗水情况及处理的结构要求,选择适宜的浆材。

(2)推广贴嘴无损法施工:混凝土温度缝一般较细,且不在一个平面上,裂缝很难找准,浆材难以灌入。最好是采用贴嘴无损法施工,既减少了钻孔量,又可减少孔容、管容的浆材耗用量,降低成本。结构的厚薄、裂缝的深浅对钻孔的要求较高,若用其他方法,为了找准裂缝的深度以便准确地布置灌浆孔,不得不打出大量的检查孔,对结构造成严重破坏。

(3)避免微细粉尘对化学灌浆的影响:混凝土裂缝内部极不规则,其宽度受骨料、钢筋等的影响,宽窄变化复杂,当化学浆液夹着微细粉尘在裂缝中灌入时,碰到较窄处,就会累积阻塞浆液通路。因此微细粉尘对化学灌浆的危害极大,钻孔处理工艺是无法避免粉尘影响的。

(4)从宽处往窄处灌浆最为有利,“从上至下,从宽至窄,从一边至另一边”,这是化灌的基本原则。温度裂缝的形成最先在混凝土表面形成,随着温度应力的作用持续向纵深方向发展,因此在混凝土表面的裂缝开合度最大,从缝口进浆对灌浆质量的提高极为有利。

(5)必须保证连续稳定的灌浆压力:稳定的灌浆压力是保证浆液能否使裂缝充填饱满的关键,采用手摇泵灌浆很难做到这一点。应采用双液气压泵进行施工。

(6)有效降低外水压力:裂缝中只要有水就会增加灌浆难度,应通过打排水孔的方法来降低外水压力,或采用封闭渗水岩体的方法减少裂缝的渗水量,提高浆材的粘接强度和灌浆效果。

(7)灌浆施工中有效的排水排气:裂缝灌浆时应通过有效措施把孔中及缝面的水气排出,以提高可灌性。采用在孔中埋双管或在裂缝的缝口处埋排气嘴的方法可有效的排除裂缝中的水和气。