摘要:在河南济(源)- 邵(原)高速公路十四标段的煤窖河大桥箱梁施工中,结合材料特性分析、调整、优化施工配合比,试配出C50 高强泵送混凝土,改进了混凝土浇筑、养护工艺,改进了煤窖河大桥跨现浇双室大桥箱梁的混凝土施工工艺,保证了箱梁混凝土的强度和施工质量。

关键词:煤窖河大桥;箱梁;混凝土;浇筑工艺;养护工艺

中图分类号:U448.213 文献标识码:B

引言

煤窑河大桥位于河南济(源)- 邵(原)高速公路十四标段处,该桥为分离式大桥,右幅为14×40m,左幅为16×40m。该桥采用先简支后连续T 型箱梁,桥墩均为柱式墩,单排桩基础,桥台均采用肋式台。箱梁为桥梁的主要承重构件,该桥共计预应力箱梁530 片,其中25m 箱梁228 片,30m 箱梁302 片,因此箱梁质量在桥梁施工中尤为重要。影响预制箱梁质量的主要因素有施工工艺、原材料质量、施工人员的业务水平和素质等。本文主要对煤窖河大桥C50箱梁混凝土配制和施工工艺进行探讨。

1 原材料选用及试验

1.1 原材料的选用

原材料包括水泥、细集料、粗集料和外加剂。

(1)水泥。该工程采用河南豫鹤水泥制品有限公司生产的“同力牌”P.O42.5R 水泥。该水泥为国家免检水泥,安全性较好,质量稳定,初凝时间平均为170min,终凝时间为188min,3d 胶沙抗压强度平均值大于28.0MPa、抗折强度平均值大于5.5MPa;28d胶沙抗压强度平均值大于60.1MPa、抗折强度平均值大于9.5MPa。

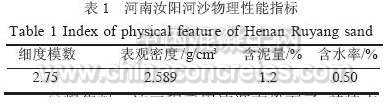

(2)细集料。该工程选用河南汝阳沙,其物理性能指标见表1。

(2)细集料。该工程选用河南汝阳沙,其物理性能指标见表1。

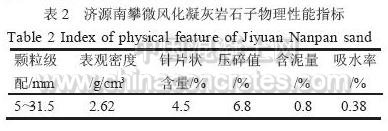

(3)粗集料。该工程采用济源南樊石子,其特点是表面粗糙、多棱角、较洁净、与水泥浆粘结比较牢固。其物理力学性能指标见表2。

(4)外加剂。该工程使用湖北武汉武钢浩源FDN 高效减水剂和安徽淮南矿务局NF 泵送高效减

水剂。掺加此种外加剂后,能明显提高早期强度,明显改善混凝土的和易性和流动性,减水效果比较明显,并且有较好的缓凝作用。粗细集料进行配比优选,其级配曲线见图1。

图中虚线表示级配规范要求范围,实线表示掺配后的级配曲线。从图1 中可以看出,当5~16mm 和16~31.5mm 的掺配比例分别为40%和60%时,其级配良好。

1.2 混凝土试验

通过测定混凝土减水剂的减水率对混凝土坍落度、凝结时间的影响,确定合理掺量,并就沙率和水灰比对混凝土的影响进行分析,综合主要因素对混凝土配合比进行优化。

2 箱梁混凝土配合比的确定

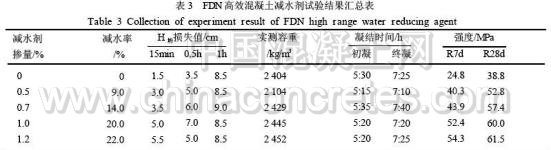

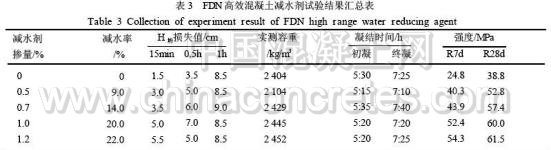

通过掺配可见,减水率随FDN 减水剂掺量增大而增大,但增大速度逐渐减少;混凝土坍落度损失值随FDN 减水剂掺量增加而增大,并随时间延长而趋于平衡,在1%掺量时,15min 坍落度损失值为5cm;混凝土28d 强度随FDN 减水剂掺量的增加而提高,因掺加减水剂可提高混凝土早期强度,掺量为1.0%时,混凝土7d 强度达到设计强度,满足预应力张拉时对箱梁混凝土的强度要求。

2.1 FDN 高效减水剂掺量的确定

当水泥用量470kg/m3、沙率30%,水泥和集料比例为1∶3.8,试配气温30℃,凝结温度20℃时,以H 坍=14cm为基准确定坍落度损失值,测定标准试块在不掺与掺加0.5%、0.7%1.0%、1.2%时养护7d 和28d 的龄期强度。其结果如表3 所示。

2.2 沙率对混凝土性能的影响与掺量的优化

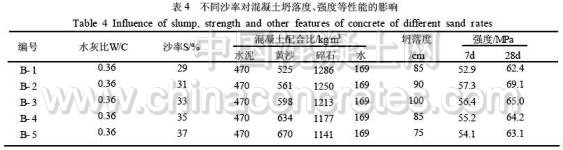

不同沙率对混凝土性能的影响见表4。

不同沙率对混凝土性能的影响见表4。

(表4)注:(1)混凝土实测坍落度为加水拌和起15min 的坍落度,即考虑施工过程中的正常延时造成的坍落度损失值。其实测坍落度值趋近于浇注、振捣时的坍落度;(2)FDN 高效减水剂掺量为1.0%;(3)混凝土试验气温t 为30℃

从表4 可以看出:沙率在31%时,混凝土强度最高,即最为匹配。在此基础上减少沙率,混凝土强度下降趋势大,而增大沙率,则在超过33%后对混凝土强度的影响减缓。各配合比率新拌混凝土坍落度因单位用水量相等,变化不大。但随时间延长,由于沙比碎石吸水率大,经15min 延时后,沙率33%上下浮动都会给混凝土带来更大的坍落度损失。在混凝土率为33%时,可获得流动性最好的混凝土,增加或减少沙率都将降低混凝土的流动性,增加施工难度。综合以上情况分析,33%沙率的配合比既能获得流动性较大(可操作性好)且和易性良好的混凝土,又能较充分的发挥出混凝土的强度潜力,为最合理沙率值,故得以最终采用。

3 预制箱梁存在的问题及措施

3.1 预制箱梁试制出现的问题

预制箱梁存在的问题有两个:

(1)箱梁腹板混凝土外表面色泽不均,有云雾状,且梁中段腹板底板相接处(即3 条预应力孔道预埋波纹管重叠位置)有沙与水泥浆轻度分离现象。

(2)顶板出现混凝土浅裂缝。

3.2 质量缺陷的主要原因

(1)粗集料掺配比例不尽合理,其中细颗粒掺料超多,比表面积加大,对混凝土和易性产生不良影响。

(2)浇筑箱梁深腹时,混凝土浇筑分层过厚,混凝土一次填埋整个腹板高度约为90cm,加之采用低频附着式振捣器附和插入式振捣棒,振捣不均匀。

(3)夏季施工,气温较高,且钢筋模板吸热,对混凝土的坍落度损失值影响较大,流动性变化也较大。

(4)水泥用量较大,致使混凝土的干缩大,而产生收缩裂缝,并且水泥用量大,相应混凝土的水化热增大,内部温升过高,产生温度裂缝(拆内模时箱梁室内气温高达70℃)。

(5)脱模时间过晚,钢板限制混凝土收缩,造成开裂。

(6)养护不及时,方法不当,效果较差。

3.3 改进措施和优化方法

(1)要求模板平整光滑,并均匀涂刷一层薄膜脱模剂。脱模剂可采用质量好的成品,也可采用轻机油,但严禁使用废机油。另外,在模板安装时,应防止被灰尘等污染。

(2)因为粗集料本身视密度较大、拌和物的密度大,加之钢筋阻隔差大,混凝土在运动中容易造成离析。因此,应尽可能降低混凝土浇筑时的下料落差,要求混凝土下料时的自由落差不大于1.5m。

(3)要求腹板水平分层浇筑,分层厚度宜为30~40cm,以利于混凝土振捣密实,及内部气泡的及时排出。

(4)加强振捣。采用小直径高频振动棒,配合高频率附着式振动器振动,但不能过振。振捣时,要求使混凝土密实,气泡顺利排出,同时又要避免过振而使混凝土离析。

(5)合理安排施工时间,减少中午炎热气温对混凝土施工的影响。

3.4 控制混凝土脱模时间

在混凝土达到预期强度的前提下,侧向脱模一般为3 天。因为脱模时间太晚,由于钢板限制混凝土的收缩,易造成开裂现象,并且不利于模板内测混凝土的养护;脱模过早,混凝土的强度达不到要求,混凝土承受不了外力作用,也易造成裂纹。

3.5 加强混凝土养护

C50 混凝土的水泥用量较多,混凝土的水化热及干缩系数较大,易于出现温度和收缩裂缝,及时养护是非常重要的。要求混凝土终凝后及时浇水养护,一般应持续10d 以上。按上述施工原则浇筑的箱梁效果良好,没有出现开裂现象,表面气孔也得到了显著的改善,现场留样的混凝土强度均达到设计要求,并且强度稳定。同时,箱型梁经荷载试验,挠度满足要求,质量优良。

4 结语

综上所述,C50 钢筋混凝土在箱梁优化混凝土配合比的基础上,通过试制自检以及对产生质量缺陷的原因分析,总结了施工工艺,对桥梁预制有一定的借鉴作用。