中图分类号: TQ172.632 文献标识码: B 文章编号: 1002- 9877( 2006) 12- 0056- 02

我厂原有2 台FLS 公司Φ3.8m×13.5m 水泥磨机(两仓) , 主电动机功率2 640kW, 台时产量为70.0t/h,生产美国标准ASTM的T- V 型水泥。为提高水泥磨产量, 于2003 年引进1 台日本宇部兴产机械株式会社的熟料预粉碎设备———UNP20.30 立式辊磨。该立磨顶部无选粉机, 磨盘外径为2 000mm,磨辊3 个, 平均直径1 250mm,加压形式为液压缸式, 主电动机功率为500kW。该机单独加装在2 号水泥磨前, 预计提高产量约20%, 台时产量到84.0 t/h, 期望提高产量30%, 达到95.0t/h, 原熟料最大粒度为50~60mm, 现出立磨熟料最大粒度为40mm。立磨于2003 年7 月安装完毕, 正式投入使用。

1 工艺流程

增加立磨后水泥粉磨系统工艺流程见图1。

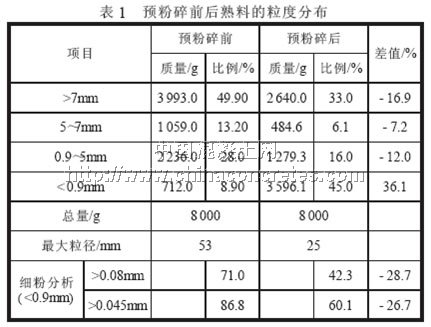

从图1 可以看出, 通过可切换的下料溜子先向立磨进熟料, 经过预粉碎后再进2 号水泥磨, 当立磨有问题时, 也可以将下料溜子切换为直接向2 号水泥磨进熟料, 不经过预粉碎。石膏则是直接进2 号水泥磨。经过一段时间的使用, 2 号水泥磨的台时产量达79.4t/h, 提高约13.5%, 但未达到预计产量, 我们对未经过预粉碎和经过预粉碎的熟料粒度分布进行了分析, 其结果见表1。

由表1 分析结果认为, 由于熟料经过预粉碎, 大颗粒大幅度减少, 水泥磨一仓的粉碎作用对磨机的台时产量已不起主导作用, 而二仓由于熟料进料量的提高, 细磨作用也不能满足。

2 技改措施

2.1 调整仓长

基于以上理由, 2004 年1 月7~17 日对2 号水泥磨进行了改造, 主要改造是移动了磨内的隔仓板, 水泥磨一仓长度由4.8m 缩短到3.05m, 二仓由8.7m 扩大到10.45m, 原水泥磨两仓的钢球量一仓为36t, 球径为Φ70~Φ100mm, 二仓钢球量为144t, 球径为Φ20~Φ25mm,隔仓板移动后, 一仓、二仓钢球数量、球径保持不变, 2 号水泥磨运转后水泥磨台时产量达到77.9t/h,产量提高约14.2%。

2.2 调整挡料圈高度

经与宇部公司专家研究认为, 立磨磨盘上挡料圈的高度对产量有一定影响, 该挡料圈能够保证磨盘上有一定厚度的料层, 通过磨盘的转动及磨辊的加压将料粉碎, 如果挡料圈过高, 导致料层过高, 许多料堆积在一起, 由于熟料中有大量的颗粒及细粉, 它们中间有许多空隙, 当料层很高时, 虽然上部有很高的压力压下, 由于许多空隙的存在, 仅仅是将料层压的薄了一些, 许多颗粒不能被很好粉碎就排出, 同时过高的料层势必造成磨盘旋转的阻力增加, 造成立磨负荷增加, 振动增大; 如果挡料圈比较低, 料层太薄, 磨辊磨盘的间隙很小, 虽然能够将所有的颗粒破碎, 但需要很大能量, 势必造成立磨振动加大; 如果挡料圈过低,无法确保熟料在磨盘上停留一定的时间, 起不到很好粉碎效果。立磨开始运转时挡料圈的高度设计是136.5mm, 是宇部公司专家根据以往经验设定的, 但是, 考虑到我厂熟料是按照美国ASTM标准生产的T- V 型熟料, 其特性与国内及日本熟料特性以及实际运转的情况不同, 决定对挡料圈进行改造。

在2004 年3~6 月期间, 总共实验了6 组挡料圈,其高度分别为146.5mm、136.5mm、99.0mm、93.0mm、89.0mm、83.0mm。分析数据见表2。

实验证明挡料圈高度在93.0mm 时是比较合适的, 虽然挡料圈高度在83.0mm 时的产量比较高, 但立磨的振动增加的非常大, 造成设备损耗比较大, 而采用146.5mm、136.5mm 等高度的挡料圈产量比较低, 因此讨论后, 我们决定采用93.0mm 高的挡料圈。

2.3 调整钢球级配

从表1 可以看出, 出立磨的熟料最大粒度只有25mm, 按以往的水泥磨运转经验, 一仓钢球最大球径是入料最大粒度的2~3 倍比较合适。而原一仓内的钢球球径为Φ70~Φ100mm, 明显比这一经验数据偏大。

2004 年7 月对2 号水泥磨的钢球进行了重新级配,加入Φ50mm 新钢球20t, 从原来的钢球中挑出Φ50~Φ60mm 钢球15t 加入, 共计加入钢球35t。

2.4 减小立磨振动

至此2 号水泥磨的改造基本完成, 对水泥磨改造的同时, 我们也加强了对立磨及水泥磨的操作, 立磨也有两个特点影响运转: 一是当磨头熟料仓料位比较低时, 立磨振动比较大, 影响产量。我们分析认为是熟料的温度比较低时, 在立磨内熟料分散不好, 造成内料层比较高, 对磨盘旋转阻力增加, 产生振动, 我们也实验过, 当熟料在外摆放一段时间后, 温度比较低时,投入立磨, 由于振动大, 立磨无法运转。解决此问题就是要求操作人员, 在熟料取料时要及时防止磨头熟料仓料位低, 影响立磨运转; 二是立磨设备对水非常敏感, 我们做了实验, 在入立磨的熟料中以200ml/min加入水, 立磨的振动幅度基本不变, 保持约12~13μm, 一旦水量增加到500ml/min, 振动幅度骤然增加到40~50μm, 设备根本无法运转, 最明显的现象是如果在入立磨的熟料上倒一杯水, 立磨就有可能振动大跳停, 我们分析这与熟料温度低对立磨的影响应该是一样的, 也是在立磨内熟料分散不好, 从而导致振动。为避免熟料中有水, 主要是下雨时, 皮带运送熟料时不要淋入雨水, 我们对运送熟料皮带的防雨设施进行了加强, 已克服了此问题。

3 改后效果

经过以上的改造及精心操作, 2 号水泥磨的产量达到85.3t/h,提高21.8%, 已经达到预计值, 但未能达到期望值。增加立磨前电耗约为38.6kWh/t。增加后水泥电耗约为36.5kWh/t。虽然对2 号水泥磨系统的改造是比较成功的, 但其中也有一个问题, 就是一旦立磨有问题不能运转, 由于一仓的缩短及钢球配比的改变, 造成一仓的粉碎能力不足, 2 号水泥磨的产量大幅下降, 现在立磨不运转, 单独运转2 号水泥磨时, 其产量仅能达到约55.0t/h。