90 年代以来,随着国家对墙体材料要求的日益提高,节能型新型墙体材料出现了良好的发展势头。在各类轻质墙体材料及其制品中,轻集料及其制品以其独特的性能,良好的经济效益和节能效果,以及很强的适应性等综合优势,已成为建筑节能墙体材料的主导性产品,被广泛采用。

目前我国一些地区采用的轻质隔墙板在性能、成本和节能等方面的指标相差较大,难以同时满足性能与可持续发展的要求,为了取长补短,我们采用当地生产的粘土陶粒和多种工业废渣研制出性能优良的陶粒及工业废渣混凝土墙板,其废渣掺量可达60 %左右,降低了生产成本,经济与社会效益显著,符合国家资源综合利用和节能环保的政策要求。

1 研究方案

本研究以制得高强度、低成本,具有良好长期耐久性为目的节能型墙板,具体措施如下:

a. 陶粒及其工业废渣墙板的强度取决于它自身的粒型、孔结构和孔隙率与胶结料的结合强度。为了获得高强,并提高其热工性能,采用多孔结构轻质高强骨料配制墙板的最佳材料,陶粒即为首选材料。

b. 为了满足轻质高强,达到良好的集料级配,降低材料成本,选用与此相适应的工业炉渣做轻细集料是较为理想的材料,由于工业炉渣同属多孔结构,具有一定的颗粒强度和较低的松散绝干密度,处理后的颗粒级配较理想。

c. 同时为了达到材料的致密性,满足拌合物成型工艺要求,代替部分水泥的目的,方案采用具有一定活性,可起到增强效果的粉煤灰做掺料,另外,膨胀珍珠岩作为保温材料,掺入墙板中还可降低材料单位质量。

2 试验研究

2. 1 原材料及性能

a. 陶粒:研究采用甘肃广厦新型建材有限责任公司生产的粘土陶粒,其性能指标见表1。

b. 炉渣:炉渣为工业链条炉炉渣,密度为800~850kg/m3,烧失量为20%~25% ,颗粒为破碎至10mm以下自然级配渣。

c. 粉煤灰:兰州西固热电厂Ⅱ级灰。

d. 轻骨料:密度60~70 kg/m3,优等品。

e. 水泥:采用525 # 普通硅酸盐水泥。

2. 2 试验过程及方法

a. 试件制备。采用10cm×10cm×10cm和4cm×4cm×16cm两种试件,人工拌料,混合料为干硬性物料,入模后人工捣实微振,待表面出浆即可,室温静止24 h ,脱模后置标养室养护28 d ,进行强度测试。

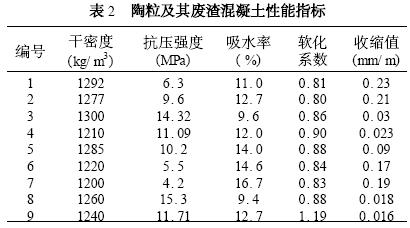

b. 试验结果,见表2。

上述结果中看出3、4、5、8、9 陶粒及废渣混凝土强度很高,分析原因,主要与配料中炉渣和珍珠岩的掺量多少有关,尤其高含碳量的炉渣对混凝土强度影响最为显著。收缩性能是制品的重要指标,测试结果表明,收缩值均很低而且较稳定,这与轻骨料的颗粒特性和混凝土强度有关。

3 生产工艺试验

3. 1 生产工艺

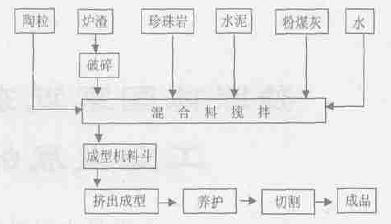

采用挤压成型机进行陶粒及工业废渣墙板试生产。该工艺是将料斗内的拌和料定量输送到螺旋绞刀的成型腔内,通过绞刀旋转和振动挤压的反推力,使成型机向反方向运行,墙板在混凝土台座上被挤压成一长带,经养护,用切割机切割成所需长度的隔墙板,工艺流程如下。

4 结果分析

根据上述研究结果,进行了墙板工艺过程的试验,其目的在于研究废渣掺量对混凝土拌和料、成型工艺性能、力学性能和密度等方面的影响,生产工艺试验结果见表3。

从表3 结果看出,陶粒工业废渣挤出板的力学强度高,但密度较大,这与挤出成型特性有关,由于挤出成型不同于各类注模和加压成型工艺,而它是通过螺旋挤压与振动共同工作成型,使得半干物料的密实性很高,相同密度的拌和物挤压振动成型的混凝土制品密度高于其他方式成型的密度,这在试验中已证实了这一点,然而这种成型方式对物料界面粘结力和强度都是非常有利的,但不同轻骨料的存在并不能在同一条件下发挥其特性,由于工业废渣等轻集料的强度较低,在上述成型条件下由相当部分轻骨料已被压碎或破坏,成为细集料而增大,提高了密实度,增加了材料用量,密度也相应提高。另外,挤出板的孔结构设计不够合理也是造成密度较大的原因之一,由于机械设计的圆孔为6孔,孔与孔之间的肋过厚,达35mm~40mm ,所以也增加了单位面积的质量,作为内隔墙板,其板厚也偏厚。

陶粒及工业废渣混凝土墙板通过对机械传动与孔结构的改变,选择低密度的高效保温材料等措施,使材料密度达到60kg/m2左右,是完全可能的,在不影响其他性能指标的前提下,保温性能会明显提高。

5 结论

a. 利用当地生产的陶粒和大量工业废渣作主要材料生产轻质高强隔墙板在技术上是完全可行的。

b. 陶粒及工业废渣墙板生产可节能利废,可享受国家减免税政策,可大幅降低产品成本。经济效益与社会效益相当可观。

c. 通过研究,与同类轻质隔墙板相比,强度高、收缩小,性能稳定、耐久性好,成本降低30%以上,有很好的推广前景。