I 前言

II 实验材料及方法

实验材料

环氧树脂,固化剂等

实验方法

1)、环氧树脂浇注体性能

拉伸强度,伸长率,拉伸弹性模量实验方法参照GB/T2568-1995

剪切强度实验方法参照GB/T7124-1986

正拉粘接强度参照《纤维增强复合材料加固混凝土结构技术规程》的附录A

2)、加固后混凝土试块的抗折荷载

参照GBJ81-85标准,测定不同条件下的抗折荷载。

III、实验结果与讨论

一、胶粘剂的配制

众所周知,在碳纤维加固技术中,胶粘剂的性能非常重要,纤维(碳纤维,玻璃纤维等)只有通过胶粘剂的有效粘接才能制成性能良好的FRP材料。同时,性能良好的FRP材料也只有通过胶粘剂与所加固的混凝土有效粘接,才能与混凝土成为整体,并达到理想的加固效果。而碳纤维加固技术在水工结构加固中的应用,对胶粘剂提出了更高的要求。即在配制胶粘剂时,除应该满足普通加固规程的要求外,还需考虑水工的特点,要求与表面潮湿混凝土的正拉粘接强度必须满足加固规范的要求。除此之外,选择胶粘剂时还必须考虑工程允许的施工时间,因为胶粘剂本身需要一定的固化时间,如果未固化就浸入水中,水的渗透力会破坏胶粘剂与混凝土的粘结效果,使两者界面出现一定程度的空鼓,影响加固效果。

1、基料对胶粘剂性能的影响

胶粘剂的基料主要是树脂和固化剂。本项目在大量调研及初步实验的基础上,选取了两种树脂(分别表示为A,B )和四种固化剂(分别表示为a,b,c.d)作为研究所用的基料,将其分别配制成胶粘剂后,测定它们的各种性能,所得结果见表1。

表1 各种胶粘剂的性能

|

胶粘剂编号 |

树脂种类 |

固化剂种类 |

拉伸 强度 (MPa) |

延伸率(%) |

拉伸 弹模 (MPa) |

弯曲 强度 (MPa) |

压缩 强度 (MPa) |

剪切 强度 (MPa) |

|

1-1 |

A |

a |

40.2 |

6.91 |

2061 |

64.1 |

61.4 |

10.63 |

|

1-2 |

A |

b |

56.5 |

3.73 |

2927 |

85.0 |

74.0 |

10.43 |

|

2-1 |

B |

a |

54.9 |

3.21 |

2966 |

82.1 |

85.6 |

10.55 |

|

2-2 |

B |

b |

63.1 |

2.64 |

3241 |

95.4 |

92.4 |

10.56 |

|

2-3 |

B |

c |

48.9 |

3.93 |

2652 |

77.0 |

83.8 |

10.21 |

|

2-4 |

B |

d |

48.1 |

1.90 |

2853 |

64.8 |

82.5 |

12.17 |

注:1)、环境温度为20 OC左右,龄期为21天。

表中1-1和1-2为环氧树脂A配制的胶粘剂,其余样品为环氧树脂B配制的胶粘剂。环氧树脂A粘度较低,主要适用于低温(10oC)施工。从表中数据可以看出,树脂种类和固化剂种类对胶粘剂的力学性能均有一定影响。当固化剂相同时,环氧树脂A配制的胶粘剂拉伸强度,弹性模量,弯曲强度等力学性能相对较低,而延伸率较大。但树脂种类对胶粘剂性能的影响程度还与固化剂的种类有关。相比之下,使用固化剂a配制胶粘剂时,树脂种类对胶粘剂性能的影响较为显著。以拉伸强度为例,以b作为固化剂时,树脂A所配制胶粘剂约为树脂B所配制胶粘剂的90%;而以a作为固化剂时,这一比例则仅为70%左右,以至由树脂A与固化剂a配制的胶粘剂不适合于加固工程。

除树脂种类以外,固化剂对胶粘剂的性能也有较大影响。如表1所列,由树脂B配制的四个样品中,2-2胶粘剂的拉伸,弯曲,压缩性能明显优于其它三种胶粘剂;而2-4胶粘剂的粘剪强度最好。总的来说,表中除2-1胶粘剂外,其余几种胶粘剂都满足规范要求,且每种胶粘剂都有其各自的特点及温度使用范围,实际使用时可合理进行选择。

2、胶粘剂种类及温度对胶粘剂固化速度的影响

表2 不同温度下胶粘剂的适用期

|

胶粘剂号 |

胶粘剂适用期(min) | |||||

|

5(OC) |

10(OC) |

15(OC) |

20(OC) |

25(OC) |

30(OC) | |

|

1-2 |

75 |

58 |

42 |

35 |

20 |

12 |

|

2-1 |

33 |

20 |

17 |

12 |

10 |

8 |

|

2-2 |

60 |

33 |

28 |

20 |

12 |

10 |

|

2-3 |

215 |

82 |

72 |

40 |

26 |

20 |

|

2-4 |

/ |

/ |

345 |

195 |

125 |

95 |

注:1)、表中固化时间是从样品开始混合到固化所经过的时间,配制数量每拌约150克;

胶粘剂的固化速度影响到加固工程的进度和质量。固化速度过快,虽有利于加快施工进度,但适用期短,施工难度大,不容易确保粘贴质量,并容易造成材料的浪费;反之,固化速度过慢,虽施工时间充裕,粘贴质量容易保证,但不利于加快施工进度,且粘贴构件的底部时固化过慢容易造成空鼓。总之,胶粘剂的固化速度直接影响到胶粘剂的适用期和胶粘剂涂层的表干时间,而后者又影响到加固施工的进度和质量。影响胶粘剂固化速度的因素很多,除了树脂和固化剂的种类外,温度和适度等环境条件也是重要的影响因素。表2列出了不同温度条件下各种胶粘剂的适用期。

表2 不同温度下胶粘剂的适用期

|

胶粘剂号 |

胶粘剂适用期(min) | |||||

|

5(OC) |

10(OC) |

15(OC) |

20(OC) |

25(OC) |

30(OC) | |

|

1-2 |

75 |

58 |

42 |

35 |

20 |

12 |

|

2-1 |

33 |

20 |

17 |

12 |

10 |

8 |

|

2-2 |

60 |

33 |

28 |

20 |

12 |

10 |

|

2-3 |

215 |

82 |

72 |

40 |

26 |

20 |

|

2-4 |

/ |

/ |

345 |

195 |

125 |

95 |

注:1)、表中固化时间是从样品开始混合到固化所经过的时间,配制数量每拌约150克;

由表2数据可知,胶粘剂的适用期与树脂和固化剂的种类以及温度均有着密切的关系。同样条件下,胶粘剂2-4的固化速度较慢,适用于夏季等较高的环境温度(如30 oC以上)条件下的施工,其它季节该胶粘剂则需经过改性以提高固化速度后才能用于加固工程,否则将影响施工进度和施工质量。胶粘剂1-2、2-1、2-2的固化速度较快,适用于冬季等较低环境温度(如10 oC以下)条件下或抢修等对时间有所限制的加固工程。

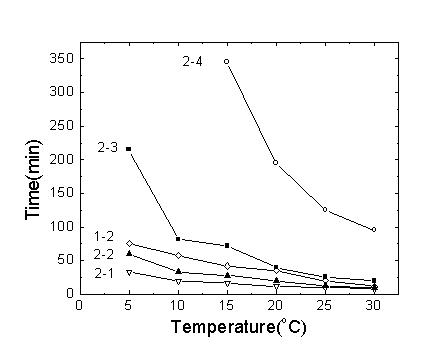

图1 各种胶粘剂的适用期与温度的关系

图1显示了环境温度与胶粘剂适用期之间的关系。由图可见,固化剂相同时,胶粘剂在不同温度下的固化时间相差很大,温度越高,固化越快,适用期越短。反之,温度越低,固化越慢,适用期也越长。

可见,每种固化剂都有其适宜的温度范围,使用时应根据环境条件、设计施工要求等因素选择合适的胶粘剂。

4、湿度对胶粘剂粘接强度的影响

由于胶粘剂与混凝土基体的粘接性能,直接影响到加固效果,而水工混凝土通常都是处于潮湿状态,为了解所配制胶粘剂与潮湿状态基体的粘接性能,将试块在水中浸至饱和后,进行粘接剂的正拉粘接试验,并与干燥基体进行比较,结果如表3所示。

表3 不同湿度条件下胶粘剂的正拉粘接强度

|

胶粘剂种类 |

基 体 | |

|

干 燥 |

潮湿(饱和水) | |

|

1-2 |

5.61 |

3.59 |

|

2-1 |

5.36 |

4.09 |

|

2-2 |

5.12 |

3.58 |

|

2-3 |

5.32 |

3.45 |

|

2-4 |

5.24 |

3.56 |

注:1)、表中正拉强度的基体混凝土强度等级为C50;

2)、龄期为21天。

由于混凝土饱水后会影响胶粘剂向其的渗透作用。由表中数据可知,胶粘剂与饱水状态基体的正拉粘接强度均小于干燥基体。表中的几种胶粘剂与潮湿基体的正拉粘接强度均满足有关规范的要求,即可用于潮湿基体的加固。

二、混凝土试块的加固效果

前面的试验结果使我们对胶粘剂的性能及特点有了初步了解,在此基础上我们将其应用于混凝土试块的加固中研究其加固效果,为构件试验提供依据。分别对五种胶粘剂进行了试块的加固试验,所使用的试块尺寸为100×100×525mm,试验时在其侧面粘贴一层100×400mm的300K碳纤维布,纤维布端部用50mm进行锚固(见照片),养护一定龄期后,测定其的抗折荷载。

1)、干燥基体的加固效果

表4总结了五种胶粘剂对干燥混凝土试块的加固效果。由表中数据可知,加固后混凝土试块的抗折荷载均有较大提高,提高幅度为基准的237-249%,其中1-2胶粘剂的提高幅度最大。

表4 不同胶粘剂对干燥基体的加固效果

|

胶粘剂的种类 |

试块表面情况 |

养护条件 |

抗折荷载 |

|

基准 |

------------------ |

自然养护 |

15.0/100 |

|

2-1 |

干燥 |

自然养护 |

37.4/249 |

|

2-2 |

干燥 |

自然养护 |

36.1/241 |

|

2-3 |

干燥 |

自然养护 |

35.5/237 |

|

2-4 |

干燥 |

自然养护 |

36.8/245 |

|

1-2 |

干燥 |

自然养护 |

35.7/238 |

2)、饱水基体的加固效果

由于水工结构具有其特殊性,加固施工时表面一般为潮湿状态,且施工后必须浸在水中。试验表明,若碳纤维贴好后马上浸水,由于水较强的渗透力及一些其它的外力,会破坏碳纤维与基体的粘接性能从而出现起鼓(如照片)。因此,必须待胶粘剂固化产生一定强度后浸水,才能确保粘贴效果(见照片)。

因胶粘剂的固化特性与其种类、环境温度和湿度等因素有关,因此,我们同样对加固后的各种试块在不同温度和湿度条件下的表干时间进行了测定。表5 为不同胶粘剂在不同温度和湿度条件下的固化时间。

表 5不同条件下胶粘剂的表干时间

|

胶粘剂种类 |

10(OC) |

20(OC) |

30(OC) | |||

|

干燥 |

饱水 |

干燥 |

饱水 |

干燥 |

饱水 | |

|

1-2 |

280 |

295 |

125 |

155 |

70 |

75 |

|

2-1 |

230 |

265 |

90 |

115 |

60 |

70 |

|

2-2 |

275 |

295 |

110 |

125 |

65 |

70 |

|

2-3 |

/ |

/ |

310 |

325 |

165 |

185 |

|

2-4 |

/ |

/ |

420 |

460 |

250 |

280 |

可见,胶粘剂种类,基体表面温度及湿度对固化时间均有显著的影响。在进行加固施工时,需根据具体情况合理选择胶粘剂。首先要考虑工程的具体要求,如某些抢修工程就需使用固化速度快的胶粘剂,由于固化速度越快,适用期就越短,施工难度就越大,施工时必须制定合理的施工工艺,以确保施工质量。对于没有特殊要求的工程,则可根据环境温度,选择合适适用期的胶粘剂,同样温度下, 1-2、2-1、2-2胶粘剂的固化速度较快,适用于如10oC 以下较低环境温度的加固工程;2-3胶粘剂适用于常温环境(20oC左右)的加固工程;2-4胶粘剂适用于如30oC以上高温环境的加固工程。对于水工工程,施工时应根据加固工程的具体条件选择胶粘剂,使得浸水前胶粘剂能基本固化,以确保加固质量。

为了进一步了解各种胶粘剂在潮湿基体上的加固效果,将试块放入水中饱水后在进行加固,待其固化后放入水中养护14天,再测试其抗折荷载,结果见表6。

由表中数据可知,饱水基体加固后试块的抗折荷载虽然低于同条件的干燥基体,一般为其80-86%左右,但与基准相比仍有明显提高,提高幅度与胶粘剂种类有关,为基准样品的193-213 %。水中养护100天与养护14天的试块强度没有明显变化,说明水中养护不会影响加固效果。

表6 不同胶粘剂对饱水基体的加固效果

|

胶粘剂的种类 |

试块表面情况 |

养护条件 |

抗折荷载 |

|

基准 |

------------------ |

自然养护 |

15.0/100 |

|

2-1 |

饱和水 |

水中养护 |

31.2/208 |

|

2-1* |

饱和水 |

水中养护 |

31.9/213 |

|

2-2 |

饱和水 |

水中养护 |

29.6/197 |

|

2-3 |

饱和水 |

水中养护 |

29.0/193 |

|

2-4 |

饱和水 |

水中养护 |

29.6/197 |

|

1-2 |

饱和水 |

水中养护 |

29.9/199 |

注:表中带*样品水中养护100天,其余样品水中养护14天。

IV 结论

1、 配制的五种胶粘剂都具有较好的力学性能,1-2,2-1,2-2三种胶粘剂适合于如10 oC 以下低温环境或水工抢修加固工程;2-3胶粘剂适用于常温环境(20oC左右)的加固工程;2-4胶粘剂则适用于如30oC以上的高温环境的加固工程。

2、 用所配制的五种胶粘剂加固混凝土试块后,混凝土试块的抗折荷载显著提高,干燥基体为基准样品的237-249%,饱水基体为基准样品的193-213%。