中图分类号: TQ172.63 文献标识码: B 文章编号: 1007- 6344( 2007) 01- 0017- 04

摘要: 通过介绍矿渣和矿渣粉的基本性能, 并运用大量的资料和实验数据, 说明了矿渣粉在水泥和混凝土中的应用效果。实践证明: 球磨机开流、圈流以及立磨生产工艺皆可生产合格的矿渣粉; 通过磨细高炉矿渣, 激发其潜在活性, 可增加水泥和混凝土中的矿渣掺量, 减少熟料和水泥的用量, 降低生产成本, 提高经济效益, 对发展循环经济, 建设资源节约型、环境友好型社会具有重大意义。

关键词: 矿渣粉开流圈流立磨应用

0 前言

粒化高炉矿渣是高炉炼铁时的副产品, 其产量一般为生铁产量的25%~50%左右, 按此估计我国矿渣的年产量在6000 万吨以上, 通常用于筑路、回填、作水泥生产的原材料及混合材等, 利用量不到80%, 而且整体利用水平不高, 剩余的仍然继续堆积, 不仅占用了大量的农田, 阻碍交通、河流, 而且还对环境造成了污染, 危害了生态平衡。

目前, 矿渣粉的制备主要采用球磨机开流或圈流生产技术, 一些实力雄厚的厂家则采用立磨技术生产, 矿渣粉生产技术的开发和应用得到了快速发展。

矿渣在我国水泥工业得到了广泛的应用, 但矿渣的应用大部分是与熟料一起混磨生产水泥。ISO标准实施以前, P·S 52.5 水泥中矿渣的掺入量在20%左右, P·S 42.5 水泥中矿渣掺量在30%左右, 不到国家标准中矿渣水泥允许最高掺量70%的一半。影响矿渣掺量的主要原因是: 矿渣的易磨性差, 混磨后水泥中的矿渣组分比熟料的组分粗, 矿渣的活性难以发挥, 从而影响水泥的强度。若将矿渣粉磨成比表面积为400~600m2/kg( 或更大) 的矿渣粉, 作为配制水泥或混凝土的掺合料使用, 其活性得到了很好的发挥, 且矿渣粉的掺量大大增加, 经济效益显著。

本文主要介绍了矿渣粉的性能、矿渣粉的生产技术及其在水泥和混凝土中的应用情况, 以提高人们对矿渣粉的认识和利用, 充分发挥矿渣的潜在性能, 创造更高的经济效益和社会效益。为积极推进固体废弃物的充分利用, 发展循环经济, 建设资源节约型、环境友好型社会做出贡献。

1 矿渣的基本性质

1.1 矿渣的化学成分

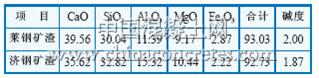

矿渣是熔融高炉渣经水淬急冷后的一种粒状物, 由于矿物质来不及结晶, 因此大部分为玻璃质,具有较高的潜在活性。其主要化学成分为CaO、SiO2、Al2O3、MgO、Fe2O3, 含量达到矿渣成分的90%以上, 主要成分见表1。

表1 矿渣的化学组成%

矿渣碱度的计算: B=(CaO+MgO+Al2O3) /SiO2,B>1.60 的矿渣为碱性矿渣, 从表1 中可以看出莱钢和济钢矿渣碱度>1.60, 属于碱性矿渣, 具有潜在活性。

1.2 矿渣的矿物组成

从X 射线衍射图谱分析发现, 矿渣主要是由CaO、SiO2 和Al2O3 形成的C2AS( 黄长石) 、CAS2( 钙长石) 、CS( 假硅灰石) 和C2S( 硅酸二钙) 四种矿物组成, 其中C2AS 和C2S 活性较好, CAS2 和CS 的活性较差。

1.3 矿渣粉的性能

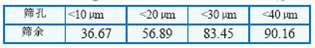

(1) 矿渣粉的细度较细。比表面积≥400m2/kg 的矿渣粉, 80μm 的筛子几乎无筛余, 从颗粒分布情况看, <30μm 的颗粒占到80%以上。我公司比表面积为428m2/kg 的矿渣粉颗粒分布情况见表2。

(2) 矿渣粉的活性较高。含有大量的C2AS 和C2S。

(3)GB/T18046- 2000 国标中S95 级粒化高炉矿渣粉的主要性能指标要求及我公司生产的矿渣粉性能见表3。

表2 矿渣粉的颗粒分布%

表3 矿渣粉的性能指标

1.4 矿渣粉的作用

(1) 与磨制的熟料粉按照一定的比例配制各种等级的矿渣硅酸盐水泥, 可提高矿渣粉的掺入量,增加水泥的强度, 进而降低水泥生产成本, 提高经济效益;

(2) 掺入矿渣粉能大幅度提高混凝土的强度,因此可配制高强度砼;

(3) 可替代10%~40%的水泥, 配制混凝土, 节约水泥用量, 降低混凝土的生产成本。同时, 可有效的抑制碱集料反应, 提高混凝土的耐久性;

(4) 掺入矿渣粉配制的混凝土, 可提高其抗海水的浸蚀性能, 故适用于海水工程;

(5) 掺入矿渣粉配制的混凝土, 可显著降低水化热, 故适用于建造大体积混凝土工程;

(6) 作为添加剂, 可制作墙体材料及压力管道等;

(7) 掺加矿渣粉可显著增加混凝土的致密度, 改善其抗渗性, 故可用于喷补工程;

( 8) 掺加矿渣粉配制的混凝土, 可减少其泌水量, 提高和易性、可泵性, 因此是大型混凝土搅拌站的优选材料。

2 矿渣粉的生产技术

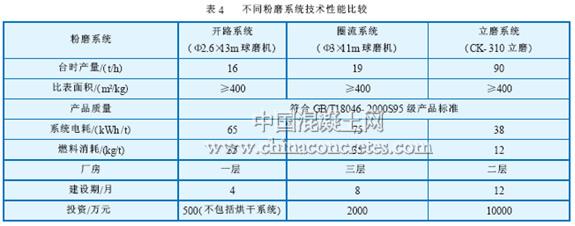

目前, 国内、外矿渣粉的制备主要采用球磨机开流系统、圈流磨系统及立磨系统生产工艺。不同粉磨系统技术性能对比见表4。

从表1 可以看出:

(1) 立磨系统单机产量高、电耗低、燃料消耗低,具有较高的投资价值, 但是立磨系统一次性投资较高, 在1 亿元以上, 建设期长, 一般企业难以承受。

(2) 圈流系统单机产量较高, 而且产品质量容易调节, 但电耗较高, 建设期稍长, 一次性投资也较高。

(3) 开路系统单机产量稍低, 产品质量不易调节, 但电耗略低, 工艺简单, 建设期短, 一次性投资低( 500 万元) , 可实现当年施工、当年投产、当年见效, 该系统具有较大的优越性。

3 矿渣粉在水泥和混凝土中的应用

3.1 用熟料粉和矿渣粉配制水泥

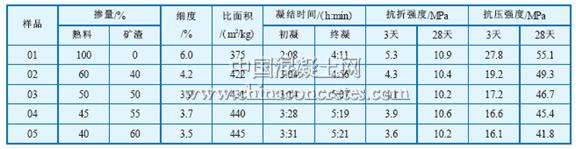

矿渣粉与熟料粉( 掺5%石膏) 按不同的比例经双轴搅拌机配制的矿渣硅酸盐水泥, 经检验其各种质量指标完全超过32.5 级矿渣水泥要求, 其检验的结果见表5。

从表5 中可以看出, 矿渣粉掺量可高达60%( 以前混磨掺25%左右) 。目前我公司生产的32.5 级矿渣硅酸盐水泥, 矿渣粉掺量保持在55%左右, 比混磨时多掺了30%左右, 节约了熟料的用量, 降低了生产成本。

3.2 在高标号水泥中掺加矿渣粉配制水泥对42.5 级普通硅酸盐水泥( 掺矿渣6%) 配不同

比例矿渣粉的水泥进行了检验, 结果见表6。

表5 熟料粉与不同比例矿渣粉配制的水泥性能指标

从表6 中可以看出, 在普通硅酸盐42.5 水泥掺入矿渣粉后, 随着掺入量的增加, 初凝、终凝时间有所延长, 水泥的3 天抗折、抗压强度有所下降, 而28天抗折、抗压强度却有所上升, 其中在掺入30%、40%时, 28 天抗压强度较高, 达到了48MPa 以上, 超过原水泥4 MPa 以上, 在掺入60%时其28 天抗压强度仍达到了43.2 MPa, 其它各项性能指标合格。

由此可见, 在硅酸盐水泥中掺入30%~60%的矿渣粉生产矿渣水泥是可行的, 可大大降低水泥的生产成本, 提高经济效益。

3.3 用矿渣粉替代部分水泥配制混凝土委托山东建筑工程质量监督检验检测中心做掺不同比例矿渣粉( 替代水泥) 的C30 混凝土实验。

检验依据: JGJ55- 2000; 坍落度: 30~50mm;

所用材料: 水泥为32.5 级矿渣硅酸盐水泥( 矿渣掺量为25%) , 石1 粒度10~20mm, 石2 粒度5~10mm, 砂为莱芜中沙, 水为饮用水。

混凝土配合比及性能指标见表7。

从表7 中可以看出, 随着矿渣粉的掺量增加,混凝土的坍落度、3 天和7 天抗压强度有所降低, 而在配入10%矿渣粉时, 混凝土28 天抗压强度却达到了48.3MPa, 比单用水泥提高2MPa, 其它皆合格。可见用10%~40%的矿渣粉替代水泥配制C30 混凝土是可以的。目前, 我公司生产的矿渣粉在济南、泰安、淄博等地的大型搅拌站推广使用。

3.4 其它方面的应用

另外, 我公司的矿渣粉又在制管厂及作为水下充填高水材料的主要原料等方面得到了广泛的应用, 效果良好。

4 经济效益分析

从本公司的实际生产情况来看, 矿渣的综合生产成本为90 元左右( 其中原材料20 元/吨, 电耗32元/吨, 煤耗15 元/吨, 人工及福利8 元/吨, 其他15元/吨) , 矿渣粉按市场价150 元/吨, 两条线年产27万吨矿渣粉计算, 则:

(1) 单独销售矿渣粉年经济效益为: ( 150- 90) ×27=1620 万元。优质矿渣粉价格与水泥相差不大, 故矿渣粉的利润要比水泥高得多。

(2) 配制水泥时, 熟料粉综合成本为190 元/吨,按每吨水泥多掺30%的矿渣粉计算, 则每吨水泥可降成本( 190- 90) ×30%=30 元/吨。按每年配制55 万吨矿渣水泥计算, 年可创经济效益: 30×55=1650 万元。

(3) 配制C30 混凝土时, 每立方米混凝土中掺入30%矿渣粉可替代147kg 水泥, 水泥市场价格按240 元/吨计算, 则每立方米混凝土可节约成本:( 240- 160) ×147÷1000=11.76 元/m3。

可见, 矿渣粉无论是单独销售还是配制水泥及混凝土, 其经济效益都相当可观。

参考文献

[1] 柴星腾.矿渣粉的制备与应用.水泥技术, 2003, ( 1) .

[2] 王彩英. 采用立磨生产高炉磨细矿渣微粉之初识. 水泥,2001 年增刊.