一、水泥助磨剂在水泥和混凝土生产中的重要性

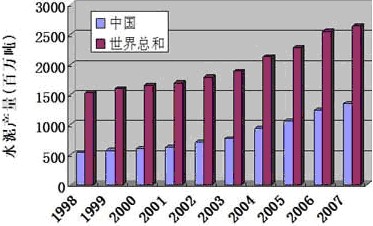

1. 过去十年中国和世界的水泥产量

过去十年中国水泥产量增长很快,通过与世界水泥产量相比较可以看出,世界水泥产量的增长主要来自中国水泥产量的增长,2008年中国水泥产量占世界水泥总量的53%,可见,中国水泥在世界上的重要性。

2. 2005年不同品种的水泥产量

这是2005年做的调查,硅酸盐水泥产量占 8% ,普通硅酸盐水泥产量占69%,复合水泥产量占14%,矿渣水泥产量占8%,火山灰水泥产量占1%。数据显示,当时硅酸盐水泥的产量占8%,其实硅酸盐水泥所占的比例要比8%小得多,当时要求格雷斯销售人员在国内进行调查,发现只有四、五家水泥企业生产硅酸盐水泥。从去年开始实施了新水泥标准,取消了PO32.5水泥,据了解,现在水泥总产量的50~60%的是复合水泥,大约30%的是普通硅酸盐水泥,其它少量的是矿渣水泥、火山灰水泥等。

3. 混合材的实际掺量

当初对混合材掺量的调查显示,PO32.5混合材最大掺量48%,平均掺量28%;PO42.5混合材最大掺量26%,平均掺量20%。据了解,现在复合水泥平均掺量要大于28%,在30~40%之间,最大掺量也有超过50%的,但为数不多;普通水泥混合材平均掺量也不止20%。据调查,现在使用的混合材的种类很多,有矿渣、粉煤灰、煤矸石、石灰石、石煤渣、钢渣、铁合金渣、炉渣、石煤、化铁炉渣、锑矿渣、硅锰渣、磷渣、锅炉渣等,不下于二十多种。目前,中国的水泥主要是掺2~3种混合材的复合水泥。

4. 水泥助磨剂

(1)水泥助磨剂的种类

从功效上来讲,分为两大类:助磨剂和质量改进剂。水泥助磨剂是为提高水泥粉磨效率和产量、改善水泥成品的品质和性能、降低生产成本而在水泥磨成过程中使用的化学外加剂。从原理上来讲,对产品性能不能有影响,质量改进剂还可以提高水泥强度。

助磨/质量改进剂是在70年代为使用混合材而开发的,除了具有助磨剂的优点外,还有下述特点:在强度和凝结时间不变的条件下增加混合材的掺量,增加水泥沙浆及混凝土的流动性,为改善水泥的特定性能而专配,通常用量要高一些,一般为400-2000g/t,通常水泥使用成本也高一些,但能获得更好的性能和效益。

(2)使用助磨剂的好处

在比表面积相同时,提高台时产量,通常对水泥质量的影响很小,常规用量为100~500g/t,通过添加助磨剂可以增加台时产量、减少水泥粉磨电耗、减少磨机运行时间、减少磨机的磨损和维护费用、防止水泥结块、改进水泥输送性能、使水泥粒径分布范围变窄而提高强度。吨水泥的助磨剂使用成本在3元左右,直接的经济效益不是很大,其大小取决于工厂的运行情况、原材料的价格以及电价。

(3)掺加助磨剂产生的节能减排效果

年产100万吨以上的大型水泥粉磨站综合电耗平均39kWh/t水泥,发电厂发1度电排放0.95kgCO2,使用水泥助磨剂能提高产量5-30%,年产100万吨粉磨站使用水泥助磨剂,按提产10%计算,能节省的能源和减排的CO2量为:1000000×39×10% =390000kW,1000000×39×0.95×10% = 3705000kg=3705tCO2,这还没考虑运输过程中的减排效果。

假如水泥强度提高1Mpa,每立方混凝土可以少用6 kg水泥,常用混凝土C25、C30的水泥用量为300 kg/m3 ,按水泥售价350元/吨计算,则每立方米混凝土成本降低2.1元,如1000000万吨的水泥用来配制相同强度的混凝土,则相应节约的水泥量为:1000000×6/300=20000 吨,节约20000吨水泥,可节能2300吨标准煤,2000000度电,减排减少排放CO2 17000吨。

(4)使用助磨/质量改进剂的效益分析

按照熟料:200元/吨,混合材:60元/吨,助磨/质量改进剂:4~5元/吨.水泥计算,增加5%混合材掺量而产生的效益:(200-60)×5%= 7.00/吨·水泥,水泥厂使用助磨/质量改进剂后的纯利润:7.00-(4~5)= 2~3元/吨·水泥。对于年产300万吨水泥厂来说,一年利润就是600万。

(5)增加混合材掺量的节能减排效果

生产1吨熟料排放的CO2约870 kg,加工1吨混合材所排放的CO2约70kg,所以1吨水泥增加使用5%混合材而减少的CO2排放量:(800~870)×0.05 = 40~44 kgCO2.。年产100万吨水泥粉磨站减少的CO2排放量1000000×(40~44) = 40000000~44000000 kg = 40000~44000 吨CO2。

(6)现在中国市场上的水泥助磨剂

水泥助磨剂有粉体和液体两种形式。粉体助磨剂成分主要是盐(主要为氯化钠)、无或少量助磨物质、非活性/火山灰载体;液体助磨剂大部分为单组分的产品、少量的复配产品。粉体助磨剂的掺量通常在0.8~1.0%,水泥新标准中限制助磨剂的掺量为水泥总量的0.5%;粉体助磨剂中的氯盐将对钢筋混凝土结构中钢筋产生腐蚀作用,水泥新标准中限制水泥中总的氯离子量小于0.06% ;又由于各地水泥生产所用的原材料及所用的混合材很不相同,非常复杂,所以助磨剂的合理选用必须考虑到原材料的特性及水泥的水化机理和动力学过程。

作为助磨剂厂家,首先要了解用户的现状和需要,对用户的目的、需要、及生产状况和水泥特性(水泥的原材料特性、生产工艺、磨机特性、混合材的掺量和特性、及水泥水花的机理和动力学)进行分析和评估,然后通过助磨剂的设计和计算、实验室小试、工厂磨机试验确定能用的水泥助磨剂及使用条件;经过结果评估及效益分析后正式使用,在生产使用中安排售后服务工程师为客户提供技术服务和支持;

(7)结论

选用合适的助磨剂通过助磨、减少输送时间、提高水泥强度及增加混合材掺量等能立即减少相当可观的能耗及CO2排放,同时给水泥厂也带来相当可观的利润。

助磨剂的使用工艺很简单,助磨剂的合理选用是一个非常难和复杂的过程。选用助磨剂时需考虑水泥的原材料特性、生产工艺、磨机特性、混合材的掺量和特性、及水泥水花的机理和动力学。

只有最合适的助磨剂,没有最好的助磨剂。在助磨剂的使用过程中需要对产品有效的规范、标准及机构来进行检测,也需要高素质的专业人员对行业进行培训和指导。

二、化学外加剂在混凝土生产中的重要性

化学外加剂的种类:减水剂、引气剂、减缩剂、碱骨料反应抑制剂、阻锈剂、早强剂、缓凝剂、水化控制剂、着色剂、其它外加剂。

1. 减水剂:

(1)使用混凝土减水剂的目的

减水剂添加到混凝土中可以减少水胶比或减少水和水泥的用量,在不改变水胶比的情况下改善混凝土的工作性,显著地改善新拌和硬化混凝土的性能,比如泌水和分离、泵送性、塑性收缩、含气量、凝结时间、蠕变、渗透性和耐久性。

(2)混凝土减水剂的品种

根据减水能力可分为减水剂(至少5%的减水量,ASTM中的A,D和E型) 和高效减水剂(超塑化剂)(至少12%的减水量,ASTM中的F和G型)。根据化学组成分有改性木质素磺酸盐、三聚氰胺、萘磺酸盐、聚羧酸盐类。

2. 引气剂

引气的气孔要比毛细孔大得多,必须保持适当的气孔间距,浆体中的最近的两气孔间距应小于0.2毫米。引气气孔表面的一层水在零度左右就开始结冰使得四周区域的水能移来。

3. 浓缩剂

干缩能使混凝土构件产生开裂或卷曲,造成收缩的原因有很多,但水份损失是主要原因,水分损失过程可分为三个阶段:失去毛细管中的水、失去C-S-H表面吸附水、失去C-S-H结构中的水。当这些小孔中的水失去时,孔中残留水的表面张力将孔壁拉近而使体积收缩。

4. 碱-骨料反应抑制剂

碱-骨料反应是指混凝土中的碱与其骨料中的活性组份发生的化学反应, 其反应产物可能使混凝土产生较大的膨胀而开裂。有两类碱-骨料反应:碱-硅反应和碱-碳酸盐反应。

5. 混凝土中的阻锈剂

混凝土中的钢筋处于钝化状态,钝化膜中有FeOOH,Fe2O3,Fe3O4和一些其它尚未确定的物质,但厚度小于2纳米。当环境的硷度降低(pH值小于11.5)或在侵蚀性离子(例如:氯离子或硫酸离子)的作用下,钝化膜就破坏了。加阻锈剂有两方面的作用:延长腐蚀开始的时间,减缓腐蚀速率。阻锈剂可以是阳性的,阴性的,或混合性的。常见的阻锈剂有:

亚硝酸钠、亚硝酸钙、苯酸钠、铬酸钾。

6. 总结:

在过去的十多年里,混凝土化学外加剂的发展和应用取得了很大进展,化学外加剂的使用显著地改进了混凝土的工作性、力学性能和耐久性。但由于混凝土原材料和化学外加剂的复杂性,在选用外加剂之前应该进行实验评估,使用化学外加剂可能会增加混凝土材料和结构的初始费用,但选用适当的外加剂可以显著地增加混凝土材料和结构的服役寿命,减少其寿命周期中的总费用。