摘要:国家“十一五”期间提出的可持续发展战略要求大力发展循环经济,国家将从政策、技术、人力、物力上加大对企业节能降耗支持,水泥助磨剂生产和研发企业在水泥行业节能降耗、CO2气体减排、废弃物综合利用方面将起到主力军的作用。因此开发高性能的助磨剂产品,加强与水泥用原材料的适应性以及与混泥土外加剂的相溶性是今后我国水泥助磨剂的发展方向。

关键词:循环经济 节能降耗 水泥助磨剂 适应性

0. 前言

目前国内水泥技术越来越成熟,生产线建设规模日益增大,市场竞争不断加剧,水泥企业使用外添加剂逐步成为了进一步降低制造成本,提高水泥产、质量已经成为企业增加市场竞争力,适应混凝土商品化的重要手段。水泥助磨剂就是这种新形式下派生出来的水泥生产外加剂,主要作用是提高水泥粉磨系统的台时产量、取得合理的工艺运行参数、提高各阶段水泥强度、增加混合材掺入量,降低水泥本部的综合电耗,提高企业的综合盈利能力。虽然水泥助磨剂是水泥产业链中的一个小产品,但是它在水泥行业中提产降耗等方面起着十分重要的作用,能为水泥企业带来实实在在的效益。目前,我国水泥助磨剂的生产逐步摆脱了那种产品单一,性能低劣的发展局面,特别在国外助磨剂生产厂家(如格雷斯、希普等)进入中国水泥市场之后,促使我国的助磨剂生产厂家开发出不同市场需求的产品,使得我国企业的助磨剂产品质量有了大幅度的提高。但从整体而言,我国大部分助磨剂生产企业仍然存在生产设备简单,检测试验手段落后,产品品种单一,有害物超标的情况。已经严重制约了企业的市场竞争力。特别在国家即将颁布的通用水泥新标准中,水泥粉磨时允许加入助磨剂量应不超过水泥质量的0.5%,助磨剂应符合JC/T66规定。对水泥有害物含量作了更严格的限制,要求氯离子含量不大于0.06%。这些标准的强制实施,一方面增强了我国水泥的实物质量,另一方面也促使助磨剂生产企业加快产品升级步伐以满足水泥市场要求。

1. 研制复合型助磨剂

当前很多水泥企业所用的助磨剂主要起增产作用,但随着水泥行业混合材使用量的增大,以及即将执行的国家通用水泥新标准取消普通硅酸盐32.5水泥之后,有些水泥厂(特别是立窑)生产成本将有所上升。因此在不改变现有工艺条件的情况下要求有一种即能提高磨机产量又能提高混合材掺量和水泥强度的助磨剂对水泥制造企业来说非常急需。在这方面除了几家国外助磨剂生产厂家有这种产品外,而国内公司的产品实际应用中还有一定的差距,但国内企业在这方面的研发也取得了一些成绩。目前国内也有一些科研单位,大专院校、生产企业在以往研究使用水泥助磨剂的基础上,进一步开展研究工作,并使其产品更趋规范,性能更加优越,掺入控制更加方便、可靠,成本价格更趋合理,不少水泥厂在粉磨过程中对掺适量水泥助磨剂来提高水泥产、质量,节约能耗,防止水泥结块等越来越感兴趣。

由于水泥助磨剂是一种表面活性较高的化学物质,将适量的助磨剂掺匀在粉磨物料中,使其吸附在物料颗粒的表面上,即能降低物料颗粒的表面自由能,从而防止物料细颗粒的再聚合并使颗粒易碎性提高,因此从理论上分析表面活性高的化学物质,可用作水泥助磨剂。但在实际生产中要达到上述目的则要进行不同表面活性剂的配比掺合试验,找出最佳配比,特别对于复合型助磨剂来说更是如此。因此要求在研制这类助磨剂时,为了增强与水泥产品的广泛适应性应尽量用标准水泥熟料做试验,其标准水泥熟料的有关成分为:C3A含量为6—8%,C3S含量为50—55%,f-CaO含量为≤1.2%,碱含量(Na2O+0.658K2O)≤1.0%。

在复合型助磨剂的研制生产中要充分了解助磨剂在水泥粉碎过程中的助磨和水泥水化过程中提高水泥强度的双重机理,在水泥粉磨过程中物料颗粒受到外力作用时物料颗粒被逐渐粉碎,而物质颗粒的粉碎则意味着物质化学键的折断和重新组合,随着颗粒不断粉碎和颗粒断裂面的生成,颗粒的表面上出现不饱和的价键并带有正或负电荷的结构单元,使颗粒处于亚稳的高能状态,在条件合适时断裂面重新粘合或者颗粒与颗粒再聚合起来结成为大颗粒,因此粉碎过程是一种分散与聚合的可逆反应。在水泥粉碎过程中,掺入适量的助磨剂,则助磨剂吸附在物料颗粒表面上,使断裂面上的价键力得到饱和、颗粒之间的附聚力得到屏蔽,即屏蔽了水泥颗粒的一些带电活性点,使其荷电性质趋于平衡,从而避免了细颗粒的再聚合和细粉的糊球、粘磨现象,在水泥粉碎过程中助磨剂的分子能进入到水泥颗粒的裂缝中,靠其表面活性作用帮助裂缝的扩展并防止微小裂缝的外力打击下的重新愈合,从而提高水泥的粉磨效果。

要使水泥助磨剂发挥提高水泥强度的作用,除水泥粉磨过程中降低水泥颗粒细度提高比表面积的物理作用外,重要的还是要在助磨剂中加入微量的激发物质使水泥在水化过程中与助磨剂中的Na+、OH-、SO42-等的激发改性物质,在机械化学力的强化改性下,粉体表面可形成一定的表面活性点,在水化过程中这些活性点优先参与水化发应,与其他颗粒或集料形成局部焊点,加快加固混凝土浆体早期的机构形式。复合型水泥助磨剂的增强功能主要是助磨剂中的化学激发物质与熟料及混合材中的钙、硅、铝等进行化学反应,形成了有助于水泥增强的化学产物,同时造成了水泥中氧化物的晶格缺陷,提高了起发应活性。同时对普通水泥中约有20%—40%没有充分发挥水化作用的颗粒表面活性作用加强,从而客观上使得水泥中活化颗粒增多,水泥早中期水化产物增多,更有利于提高水泥的早期强度。

从水泥制造的工艺角度来考虑,由于复合型助磨剂在水泥中的掺量很小,其在水泥制品中的分散均匀度就受到影响,为减小这种影响而只有从水泥粉磨系统中加入是最佳选择,这是因为一方面水泥颗粒在外力作用下的表面积增大过程中同时也发生了一定的物理化学变化,这些变化有利于化学激发物质与其表面发生活化发应,激发出水泥颗粒潜在的水化活性。另一方面助磨剂在水泥粉磨过程中有利于均匀分散在水泥成品中,被在混凝土搅拌中加入激发物质要好。

2. 研发专用型助磨剂

2005年,中国水泥产量达10.6亿吨,约占世界水泥总产量的45%。但我国助磨剂的使用量却很低,目前我国水泥工业对助磨剂的应用率不足20%,与国外发达国家95%的应用率尚有很大差距。究其原因,主要是我国助磨剂品种比较单一,性能、质量参差不齐,适应性普遍较差造成的。因此,专用型助磨剂的开发,对我国助磨剂的推广应用具有重要的作用。

2.1 粉煤灰专用助磨剂研发

2005年我国粉煤灰累计排放量达到了12多亿吨,现阶段年排渣量已达3000万吨,并且还不断呈上升趋势。水泥行业中粉煤灰做为混合材的使用量将越来越大,国家即将颁布的通用水泥新标准规定粉煤灰水泥中粉煤灰掺量掺量由“20%~40%”改为“>20%,≤40%” (原版GB1344-1999中第3.3条、本版第4.1条);这意味着粉煤灰的掺量要加大,而实际我国大部分水泥厂家粉煤灰掺量是较低的,一般在10%—20%之间,加上近期各地粉煤灰价格上涨较快,使得水泥成本较高。因此研发粉煤灰专用助磨剂来增大粉煤灰掺加量有很强的现实意义。

粉煤灰专用助磨剂的作用机理主要是根据助磨剂的作用机理研究选择不同物质组成和不同的工艺,经大量研究试验,开发新的高效助磨剂。要有好的助磨效果,必须满足:1.助磨剂的物质组成必须是偶极矩大的极性物质或强力的表面活性剂,极性物质屏蔽效应强;2. 各种不同的吸附剂在颗粒表面上具有不同的吸附机理,将多种表面活性剂分别通过试验有条件地组合在一起,能够增强在颗粒表面的吸附作用,增强助磨效果;3. 粉磨物料中的各种成分粉碎时所要求的助磨机理各不相同,因此要找出各自的作用机理,确定最佳组合;4.在磨机中要使用几种物质配合在一起制成复合助磨剂,以增强适应性。鉴于粉煤灰助磨剂必须具备的以上几种功能,在助磨剂原材料的选取上一般采用如下原则:1. 采用碳酸钙物质完善调整水泥石化学组成和提高粉煤灰的水化过程中所消耗的大量放热反应;2. 采用不同激发剂,通过多种试验补充激发粉煤灰的潜在活性,促使与多种离子表面活性剂复合成高效助磨剂; 3.采用多种分散剂、外加剂与粉煤灰进行复合试验和研究,针对不同的水泥粉磨物料、颗粒等条件和物料的性质在粉磨过程中,使用不同的高效复合粉磨剂。使研究开发的粉煤灰专用助磨剂达到国家建材行业的水泥助磨剂标准的各项指标。

为了与普通助磨剂区别,粉煤灰专用助磨剂有以下指标必须达到:1. 提高水泥产品的强度,特别是水泥早期强度,一般可提高4-8Mpa;2, 较大提高粉煤灰在水泥中的掺量,大量利用粉煤灰作水泥混合材,粉煤灰掺量可达到30-50%;3.充分利用水泥粉磨原有工艺设备,不增加厂房设备投资,可提高粉磨产量20-45%;4.降低机械能,吨水泥节电8-15kwh。以上指标是研发粉煤灰专用助磨剂技术指标要求,低于该标准的研发将失去意义。

粉煤灰专用助磨剂对提升水泥工业的技术水平,促进水泥工业“绿化”进程,完善水泥生产模式有重大作用。该项目技术的实施能很好地把环境效益与经济效益、社会效益结合统一起来,贯彻落实了环境法中环境保护同经济建设、社会发展相协调的原则。2005年我国生产水泥10.6亿吨,利用工业废渣约2.0亿吨,若使用该技术,在同等条件下,可使用工业废渣掺加量提高一倍以上,全年即可多利用工业废渣1.5亿吨,可增加水泥产量1.5亿吨,节约标准煤2500万吨,减少土地占用70000亩;同等水泥产量下,可减少有害气体排放:二氧化碳1.5亿吨,二氧化硫40万吨,氮氧化物85万吨。

2.2矿渣专用助磨剂研发

矿渣是一种具有良好的潜在活性的材料,它已成为水泥工业活性混合材的重要来源。水泥企业使用矿渣可以扩大水泥品种、改善水泥性能。矿渣的主要成分是由CaO、MgO、Al2O3、MgO、SiO2、MnO、Fe2O3等组成的硅酸盐和铝酸盐。上述四种主要成分在钢渣中占90%以上。矿渣的活性以质量系数K=(CaO+MgO+Al2O3)/(SiO2+MnO+TiO2)来衡量,系数大则活性高。矿渣的活性与化学成分有关,但更取决于冷却条件。水淬急冷阻止了矿物结晶,因而形成大量的无定形活性玻璃体结构或网络结构,具有较高的潜在活性。在粉磨到一定程度时,其活性被激发出来,能起水化硬化作用而产生强度。

近代的材料脆断破坏观点认为裂纹的存在和扩展导致断裂。促成断裂产生的物理条件是力和能量,当物料颗粒受外力作用时,在裂纹尖端处呈现局部应力集中。当拉应力超过物质分子的引力时,则裂纹扩展。根据Griffith材料断裂理论公式,助磨剂吸附在裂纹上,可使裂纹表面自由能降低,而且可平衡裂纹表面上的剩余价键及电荷,避免裂纹愈合,从而有利于裂纹的扩展,提高物料的易碎性。

关键词:循环经济 节能降耗 水泥助磨剂 适应性

0. 前言

目前国内水泥技术越来越成熟,生产线建设规模日益增大,市场竞争不断加剧,水泥企业使用外添加剂逐步成为了进一步降低制造成本,提高水泥产、质量已经成为企业增加市场竞争力,适应混凝土商品化的重要手段。水泥助磨剂就是这种新形式下派生出来的水泥生产外加剂,主要作用是提高水泥粉磨系统的台时产量、取得合理的工艺运行参数、提高各阶段水泥强度、增加混合材掺入量,降低水泥本部的综合电耗,提高企业的综合盈利能力。虽然水泥助磨剂是水泥产业链中的一个小产品,但是它在水泥行业中提产降耗等方面起着十分重要的作用,能为水泥企业带来实实在在的效益。目前,我国水泥助磨剂的生产逐步摆脱了那种产品单一,性能低劣的发展局面,特别在国外助磨剂生产厂家(如格雷斯、希普等)进入中国水泥市场之后,促使我国的助磨剂生产厂家开发出不同市场需求的产品,使得我国企业的助磨剂产品质量有了大幅度的提高。但从整体而言,我国大部分助磨剂生产企业仍然存在生产设备简单,检测试验手段落后,产品品种单一,有害物超标的情况。已经严重制约了企业的市场竞争力。特别在国家即将颁布的通用水泥新标准中,水泥粉磨时允许加入助磨剂量应不超过水泥质量的0.5%,助磨剂应符合JC/T66规定。对水泥有害物含量作了更严格的限制,要求氯离子含量不大于0.06%。这些标准的强制实施,一方面增强了我国水泥的实物质量,另一方面也促使助磨剂生产企业加快产品升级步伐以满足水泥市场要求。

1. 研制复合型助磨剂

当前很多水泥企业所用的助磨剂主要起增产作用,但随着水泥行业混合材使用量的增大,以及即将执行的国家通用水泥新标准取消普通硅酸盐32.5水泥之后,有些水泥厂(特别是立窑)生产成本将有所上升。因此在不改变现有工艺条件的情况下要求有一种即能提高磨机产量又能提高混合材掺量和水泥强度的助磨剂对水泥制造企业来说非常急需。在这方面除了几家国外助磨剂生产厂家有这种产品外,而国内公司的产品实际应用中还有一定的差距,但国内企业在这方面的研发也取得了一些成绩。目前国内也有一些科研单位,大专院校、生产企业在以往研究使用水泥助磨剂的基础上,进一步开展研究工作,并使其产品更趋规范,性能更加优越,掺入控制更加方便、可靠,成本价格更趋合理,不少水泥厂在粉磨过程中对掺适量水泥助磨剂来提高水泥产、质量,节约能耗,防止水泥结块等越来越感兴趣。

由于水泥助磨剂是一种表面活性较高的化学物质,将适量的助磨剂掺匀在粉磨物料中,使其吸附在物料颗粒的表面上,即能降低物料颗粒的表面自由能,从而防止物料细颗粒的再聚合并使颗粒易碎性提高,因此从理论上分析表面活性高的化学物质,可用作水泥助磨剂。但在实际生产中要达到上述目的则要进行不同表面活性剂的配比掺合试验,找出最佳配比,特别对于复合型助磨剂来说更是如此。因此要求在研制这类助磨剂时,为了增强与水泥产品的广泛适应性应尽量用标准水泥熟料做试验,其标准水泥熟料的有关成分为:C3A含量为6—8%,C3S含量为50—55%,f-CaO含量为≤1.2%,碱含量(Na2O+0.658K2O)≤1.0%。

在复合型助磨剂的研制生产中要充分了解助磨剂在水泥粉碎过程中的助磨和水泥水化过程中提高水泥强度的双重机理,在水泥粉磨过程中物料颗粒受到外力作用时物料颗粒被逐渐粉碎,而物质颗粒的粉碎则意味着物质化学键的折断和重新组合,随着颗粒不断粉碎和颗粒断裂面的生成,颗粒的表面上出现不饱和的价键并带有正或负电荷的结构单元,使颗粒处于亚稳的高能状态,在条件合适时断裂面重新粘合或者颗粒与颗粒再聚合起来结成为大颗粒,因此粉碎过程是一种分散与聚合的可逆反应。在水泥粉碎过程中,掺入适量的助磨剂,则助磨剂吸附在物料颗粒表面上,使断裂面上的价键力得到饱和、颗粒之间的附聚力得到屏蔽,即屏蔽了水泥颗粒的一些带电活性点,使其荷电性质趋于平衡,从而避免了细颗粒的再聚合和细粉的糊球、粘磨现象,在水泥粉碎过程中助磨剂的分子能进入到水泥颗粒的裂缝中,靠其表面活性作用帮助裂缝的扩展并防止微小裂缝的外力打击下的重新愈合,从而提高水泥的粉磨效果。

要使水泥助磨剂发挥提高水泥强度的作用,除水泥粉磨过程中降低水泥颗粒细度提高比表面积的物理作用外,重要的还是要在助磨剂中加入微量的激发物质使水泥在水化过程中与助磨剂中的Na+、OH-、SO42-等的激发改性物质,在机械化学力的强化改性下,粉体表面可形成一定的表面活性点,在水化过程中这些活性点优先参与水化发应,与其他颗粒或集料形成局部焊点,加快加固混凝土浆体早期的机构形式。复合型水泥助磨剂的增强功能主要是助磨剂中的化学激发物质与熟料及混合材中的钙、硅、铝等进行化学反应,形成了有助于水泥增强的化学产物,同时造成了水泥中氧化物的晶格缺陷,提高了起发应活性。同时对普通水泥中约有20%—40%没有充分发挥水化作用的颗粒表面活性作用加强,从而客观上使得水泥中活化颗粒增多,水泥早中期水化产物增多,更有利于提高水泥的早期强度。

从水泥制造的工艺角度来考虑,由于复合型助磨剂在水泥中的掺量很小,其在水泥制品中的分散均匀度就受到影响,为减小这种影响而只有从水泥粉磨系统中加入是最佳选择,这是因为一方面水泥颗粒在外力作用下的表面积增大过程中同时也发生了一定的物理化学变化,这些变化有利于化学激发物质与其表面发生活化发应,激发出水泥颗粒潜在的水化活性。另一方面助磨剂在水泥粉磨过程中有利于均匀分散在水泥成品中,被在混凝土搅拌中加入激发物质要好。

2. 研发专用型助磨剂

2005年,中国水泥产量达10.6亿吨,约占世界水泥总产量的45%。但我国助磨剂的使用量却很低,目前我国水泥工业对助磨剂的应用率不足20%,与国外发达国家95%的应用率尚有很大差距。究其原因,主要是我国助磨剂品种比较单一,性能、质量参差不齐,适应性普遍较差造成的。因此,专用型助磨剂的开发,对我国助磨剂的推广应用具有重要的作用。

2.1 粉煤灰专用助磨剂研发

2005年我国粉煤灰累计排放量达到了12多亿吨,现阶段年排渣量已达3000万吨,并且还不断呈上升趋势。水泥行业中粉煤灰做为混合材的使用量将越来越大,国家即将颁布的通用水泥新标准规定粉煤灰水泥中粉煤灰掺量掺量由“20%~40%”改为“>20%,≤40%” (原版GB1344-1999中第3.3条、本版第4.1条);这意味着粉煤灰的掺量要加大,而实际我国大部分水泥厂家粉煤灰掺量是较低的,一般在10%—20%之间,加上近期各地粉煤灰价格上涨较快,使得水泥成本较高。因此研发粉煤灰专用助磨剂来增大粉煤灰掺加量有很强的现实意义。

粉煤灰专用助磨剂的作用机理主要是根据助磨剂的作用机理研究选择不同物质组成和不同的工艺,经大量研究试验,开发新的高效助磨剂。要有好的助磨效果,必须满足:1.助磨剂的物质组成必须是偶极矩大的极性物质或强力的表面活性剂,极性物质屏蔽效应强;2. 各种不同的吸附剂在颗粒表面上具有不同的吸附机理,将多种表面活性剂分别通过试验有条件地组合在一起,能够增强在颗粒表面的吸附作用,增强助磨效果;3. 粉磨物料中的各种成分粉碎时所要求的助磨机理各不相同,因此要找出各自的作用机理,确定最佳组合;4.在磨机中要使用几种物质配合在一起制成复合助磨剂,以增强适应性。鉴于粉煤灰助磨剂必须具备的以上几种功能,在助磨剂原材料的选取上一般采用如下原则:1. 采用碳酸钙物质完善调整水泥石化学组成和提高粉煤灰的水化过程中所消耗的大量放热反应;2. 采用不同激发剂,通过多种试验补充激发粉煤灰的潜在活性,促使与多种离子表面活性剂复合成高效助磨剂; 3.采用多种分散剂、外加剂与粉煤灰进行复合试验和研究,针对不同的水泥粉磨物料、颗粒等条件和物料的性质在粉磨过程中,使用不同的高效复合粉磨剂。使研究开发的粉煤灰专用助磨剂达到国家建材行业的水泥助磨剂标准的各项指标。

为了与普通助磨剂区别,粉煤灰专用助磨剂有以下指标必须达到:1. 提高水泥产品的强度,特别是水泥早期强度,一般可提高4-8Mpa;2, 较大提高粉煤灰在水泥中的掺量,大量利用粉煤灰作水泥混合材,粉煤灰掺量可达到30-50%;3.充分利用水泥粉磨原有工艺设备,不增加厂房设备投资,可提高粉磨产量20-45%;4.降低机械能,吨水泥节电8-15kwh。以上指标是研发粉煤灰专用助磨剂技术指标要求,低于该标准的研发将失去意义。

粉煤灰专用助磨剂对提升水泥工业的技术水平,促进水泥工业“绿化”进程,完善水泥生产模式有重大作用。该项目技术的实施能很好地把环境效益与经济效益、社会效益结合统一起来,贯彻落实了环境法中环境保护同经济建设、社会发展相协调的原则。2005年我国生产水泥10.6亿吨,利用工业废渣约2.0亿吨,若使用该技术,在同等条件下,可使用工业废渣掺加量提高一倍以上,全年即可多利用工业废渣1.5亿吨,可增加水泥产量1.5亿吨,节约标准煤2500万吨,减少土地占用70000亩;同等水泥产量下,可减少有害气体排放:二氧化碳1.5亿吨,二氧化硫40万吨,氮氧化物85万吨。

2.2矿渣专用助磨剂研发

矿渣是一种具有良好的潜在活性的材料,它已成为水泥工业活性混合材的重要来源。水泥企业使用矿渣可以扩大水泥品种、改善水泥性能。矿渣的主要成分是由CaO、MgO、Al2O3、MgO、SiO2、MnO、Fe2O3等组成的硅酸盐和铝酸盐。上述四种主要成分在钢渣中占90%以上。矿渣的活性以质量系数K=(CaO+MgO+Al2O3)/(SiO2+MnO+TiO2)来衡量,系数大则活性高。矿渣的活性与化学成分有关,但更取决于冷却条件。水淬急冷阻止了矿物结晶,因而形成大量的无定形活性玻璃体结构或网络结构,具有较高的潜在活性。在粉磨到一定程度时,其活性被激发出来,能起水化硬化作用而产生强度。

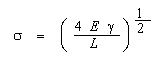

近代的材料脆断破坏观点认为裂纹的存在和扩展导致断裂。促成断裂产生的物理条件是力和能量,当物料颗粒受外力作用时,在裂纹尖端处呈现局部应力集中。当拉应力超过物质分子的引力时,则裂纹扩展。根据Griffith材料断裂理论公式,助磨剂吸附在裂纹上,可使裂纹表面自由能降低,而且可平衡裂纹表面上的剩余价键及电荷,避免裂纹愈合,从而有利于裂纹的扩展,提高物料的易碎性。

式中 ──材料的断裂强度,MPa; ──杨氏弹性模量,MPa;

──固体的比表面能,erg/cm2; ──裂纹的长度,mm。

由于矿渣的玻璃体结构原因,普通助磨剂加入到矿渣水泥粉磨过程中,虽然能够解除矿渣颗粒周围的团聚现象,但不能提高矿渣颗粒本身的易磨性,所以助磨效果往往不佳。

助磨剂的作用在很大程度上取决于助磨剂的性质及其加入量。很多实验结果表明,采用表面活性剂可获得很好的效果,尤其是阳离子型表面活性剂和非离子型表面活性剂。专家在研究过程中发现,表面活性剂中的某些物质,在与弱酸合成后,对矿渣的易磨性有明显作用,能够较大幅度提高矿渣粉磨的比表面积。依据现有助磨剂在粉磨过程中作用和机理的理解,选择相应的表面活性剂及无机组分进行有效结合,经过大量试验,复配得出矿渣专用助磨剂。

矿渣助磨剂的最终研究目的是要在实际生产应用中发挥作用,在工业生产中应用助磨剂还要受到工艺条件的影响,因此必须通过相应的工业使用研究才能对矿渣助磨剂的真正使用效果进行更有效的分析和确定。工业生产时,水泥磨会出现包球、糊磨、过粉磨,不利于磨机的工作效率,磨内糊球等是由于吸引热力、化学力和机械力共同作用的结果,这三种力由于矿渣助磨剂的存在而被中和了,这样因结块对研磨效率的负面影响就减少了,同时增加了粉末物料的流动性。所以,磨内瞬时装填量就减少了,球料比例得到改善,生产相同质量及产量的矿渣水泥,研磨时间将相应有所减少。

表1 矿渣专用助磨剂在∮2.4×10.5m闭路水泥磨上的使用效果

──固体的比表面能,erg/cm2; ──裂纹的长度,mm。

由于矿渣的玻璃体结构原因,普通助磨剂加入到矿渣水泥粉磨过程中,虽然能够解除矿渣颗粒周围的团聚现象,但不能提高矿渣颗粒本身的易磨性,所以助磨效果往往不佳。

助磨剂的作用在很大程度上取决于助磨剂的性质及其加入量。很多实验结果表明,采用表面活性剂可获得很好的效果,尤其是阳离子型表面活性剂和非离子型表面活性剂。专家在研究过程中发现,表面活性剂中的某些物质,在与弱酸合成后,对矿渣的易磨性有明显作用,能够较大幅度提高矿渣粉磨的比表面积。依据现有助磨剂在粉磨过程中作用和机理的理解,选择相应的表面活性剂及无机组分进行有效结合,经过大量试验,复配得出矿渣专用助磨剂。

矿渣助磨剂的最终研究目的是要在实际生产应用中发挥作用,在工业生产中应用助磨剂还要受到工艺条件的影响,因此必须通过相应的工业使用研究才能对矿渣助磨剂的真正使用效果进行更有效的分析和确定。工业生产时,水泥磨会出现包球、糊磨、过粉磨,不利于磨机的工作效率,磨内糊球等是由于吸引热力、化学力和机械力共同作用的结果,这三种力由于矿渣助磨剂的存在而被中和了,这样因结块对研磨效率的负面影响就减少了,同时增加了粉末物料的流动性。所以,磨内瞬时装填量就减少了,球料比例得到改善,生产相同质量及产量的矿渣水泥,研磨时间将相应有所减少。

表1 矿渣专用助磨剂在∮2.4×10.5m闭路水泥磨上的使用效果

|

水泥品种 |

助磨剂 |

掺入量(%) |

比表面积

(m2/ kg) |

台时产量(t/h) |

3天强度MPa |

28天强度MPa | ||

|

抗折 |

抗压 |

抗折 |

抗压 | |||||

|

PS42.5 |

空白 |

无 |

345 |

18.5 |

4.3 |

20.0 |

6.8 |

44.8 |

|

PS42.5 |

P1 |

0.03 |

350 |

19.2 |

5.2 |

22.4 |

7.2 |

49.6 |

|

PS42.5 |

K2 |

0.03 |

362 |

21.4 |

5.6 |

26.0 |

7.9 |

51.6 |

|

PS32.5 |

空白 |

无 |

335 |

19.6 |

3.7 |

16.5 |

5.9 |

35.0 |

|

PS32.5 |

P1 |

0.03 |

342 |

21.2 |

4.6 |

18.8 |

6.4 |

39.8 |

|

PS32.5 |

K2 |

0.03 |

356 |

22.8 |

5.3 |

22.6 |

7.0 |

41.8 |

|

矿渣单独粉磨 |

空白 |

无 |

440 |

12.0 |

— |

— |

— |

— |

|

矿渣单独粉磨 |

K2 |

0.03 |

460 |

14.0 |

— |

— |

— |

— |

表中:P1—市场普通助磨机,K2—矿渣专用助磨剂

从表1总结的数据我们可以看出,矿渣专用助磨剂能够提高矿渣水泥磨机台时产量10%~12%,并且能在不影响助磨效果的前提下,矿渣水泥3天抗压强度提高6.0MPa左右,28天抗压强度提高7.0MPa左右。

一般要求矿渣专用助磨剂产品使用中必须达到如下指标:1、在矿渣水泥粉磨时加入矿渣助磨剂,吨水泥可以相应降低电耗5~15kw/h,并且提高水泥富裕标号3~5MPa。这样能较大幅度节约电耗和煤耗,并且可以减少 SO2和CO2的排放。有利于水泥工业的废弃物的综合利用和环保节能;2、矿渣助磨剂能提高磨机台时产量10%~20%;3、矿渣助磨剂能够显著增加水泥各龄期强度,使水泥28天强度可增加8Mpa左右,同时3天强度增加5Mpa左右;4、水泥企业在采用矿渣助磨剂时,对混凝土性能无任何不良影响。

3.研发企业专用型助磨剂

综上所述,我们在研究开发的各种助磨剂时,所用的水泥原材料尽量选用市场上普遍使用的,具有广泛的代表性。但对不同厂家的水泥产品来讲,还是有地区差异的,这使得的我们的助磨剂在有些企业使用的非常成功,而在另外一些企业则效果不甚理想,有些甚至没有效果。这主要是因为不同地域的水泥原料不同所致,因为任何高效助磨剂在水泥粉磨和水化过程中要与水泥颗粒发生一系列物理化学发应,水泥颗粒的物质组成不同,结构不同都将影响助磨剂活性的发挥。在这种情况下,水泥原料的多样性就起到主要作用。这就要求我们在开发高效水泥助磨剂时,要针对不同厂家的水泥原料特点合理选取助磨剂配方,进行科学试验,找出适合不同厂家的使用的特用助磨剂来,满足市场需求。但这种情况下使得助磨剂的生产成本有所上升。就当前水泥行业发展趋势来看,研发专用助磨剂已经具备这样的市场条件,随着水泥行业朝大型化,集团化、区域化发展,水泥企业将逐渐形成以不同地区为主的大型集团,这些企业的水泥原料的多样化将逐步减小,有利于助磨剂研发生产企业开发针对这些企业使用的助磨剂,这将是助磨剂生产研发企业的一种发展方向。

企业专用助磨剂的研发生产必须在助磨剂生产企业具有生产上述产品能力的基础上才能进行,其各项要求指标应该和上述产品一样。国内有些助磨剂生产厂家已经尝试做这方面工作。

4.结论

水泥助磨剂的作用机理是助磨剂被磨内物料表面吸附后,降低颗粒的表面自由能,避免裂纹愈合,降低了物料表面的硬度和强度,提高了物料的易磨性。避免了颗粒的过粉磨,使水泥中3~32um颗粒的含量增加10~20%,促进水泥颗粒球型化,提高水泥颗粒圆度系数,复合专用助磨剂中的化学物质还可以促进硅酸盐矿物的水化,提高水泥的活性,有利于水泥各龄期强度的提高。通过使用复合专用型助磨剂,提高了水泥的强度、降低水泥生产过程中熟料的使用量,加大工业废弃物的利用量,改善了水泥性能。使用复合专用助磨剂,能够针对水泥厂不同的水泥原材料的不同特点显著地提高磨机产量、改善水泥产品的性能质量、降低粉磨生产成本,是水泥企业未来发展的必然选择。

参考文献:

1.林宗寿 .水泥“十万”个为什么. 武汉.武汉理工大学出版社,2006.7

2.赵洪义.水泥工艺外加剂技术. 北京.化学工业出版社,2006.11

3.韩仲琦.水泥和粉体—制备、改性与应用.北京. 化学工业出版社,2006.5

从表1总结的数据我们可以看出,矿渣专用助磨剂能够提高矿渣水泥磨机台时产量10%~12%,并且能在不影响助磨效果的前提下,矿渣水泥3天抗压强度提高6.0MPa左右,28天抗压强度提高7.0MPa左右。

一般要求矿渣专用助磨剂产品使用中必须达到如下指标:1、在矿渣水泥粉磨时加入矿渣助磨剂,吨水泥可以相应降低电耗5~15kw/h,并且提高水泥富裕标号3~5MPa。这样能较大幅度节约电耗和煤耗,并且可以减少 SO2和CO2的排放。有利于水泥工业的废弃物的综合利用和环保节能;2、矿渣助磨剂能提高磨机台时产量10%~20%;3、矿渣助磨剂能够显著增加水泥各龄期强度,使水泥28天强度可增加8Mpa左右,同时3天强度增加5Mpa左右;4、水泥企业在采用矿渣助磨剂时,对混凝土性能无任何不良影响。

3.研发企业专用型助磨剂

综上所述,我们在研究开发的各种助磨剂时,所用的水泥原材料尽量选用市场上普遍使用的,具有广泛的代表性。但对不同厂家的水泥产品来讲,还是有地区差异的,这使得的我们的助磨剂在有些企业使用的非常成功,而在另外一些企业则效果不甚理想,有些甚至没有效果。这主要是因为不同地域的水泥原料不同所致,因为任何高效助磨剂在水泥粉磨和水化过程中要与水泥颗粒发生一系列物理化学发应,水泥颗粒的物质组成不同,结构不同都将影响助磨剂活性的发挥。在这种情况下,水泥原料的多样性就起到主要作用。这就要求我们在开发高效水泥助磨剂时,要针对不同厂家的水泥原料特点合理选取助磨剂配方,进行科学试验,找出适合不同厂家的使用的特用助磨剂来,满足市场需求。但这种情况下使得助磨剂的生产成本有所上升。就当前水泥行业发展趋势来看,研发专用助磨剂已经具备这样的市场条件,随着水泥行业朝大型化,集团化、区域化发展,水泥企业将逐渐形成以不同地区为主的大型集团,这些企业的水泥原料的多样化将逐步减小,有利于助磨剂研发生产企业开发针对这些企业使用的助磨剂,这将是助磨剂生产研发企业的一种发展方向。

企业专用助磨剂的研发生产必须在助磨剂生产企业具有生产上述产品能力的基础上才能进行,其各项要求指标应该和上述产品一样。国内有些助磨剂生产厂家已经尝试做这方面工作。

4.结论

水泥助磨剂的作用机理是助磨剂被磨内物料表面吸附后,降低颗粒的表面自由能,避免裂纹愈合,降低了物料表面的硬度和强度,提高了物料的易磨性。避免了颗粒的过粉磨,使水泥中3~32um颗粒的含量增加10~20%,促进水泥颗粒球型化,提高水泥颗粒圆度系数,复合专用助磨剂中的化学物质还可以促进硅酸盐矿物的水化,提高水泥的活性,有利于水泥各龄期强度的提高。通过使用复合专用型助磨剂,提高了水泥的强度、降低水泥生产过程中熟料的使用量,加大工业废弃物的利用量,改善了水泥性能。使用复合专用助磨剂,能够针对水泥厂不同的水泥原材料的不同特点显著地提高磨机产量、改善水泥产品的性能质量、降低粉磨生产成本,是水泥企业未来发展的必然选择。

参考文献:

1.林宗寿 .水泥“十万”个为什么. 武汉.武汉理工大学出版社,2006.7

2.赵洪义.水泥工艺外加剂技术. 北京.化学工业出版社,2006.11

3.韩仲琦.水泥和粉体—制备、改性与应用.北京. 化学工业出版社,2006.5