摘要: 分析了新型干法水泥工艺生产中, 水泥与混凝土外加剂的适应性问题, 并从熟料矿物成分、碱含量、标准稠度用水量、水泥的新鲜程度和温度、石膏品种形态及水泥细度等方面进行分析, 提出了降低新型干法窑C3A 含量及采用分别粉磨工艺改进水泥与外加剂适应性的措施。

关键词: 新型干法窑熟料; 减水剂; 水泥; 适应性

中图分类号: TQ172.789 文献标识码: B

文章编号: 1001- 6171( 2008) 01- 0070- 04

1 引言

进入上世纪90 年代, 随着水泥工业技术的进步, 代表着水泥工业发展方向的新型干法水泥工艺, 因其具有自动化程度高、能耗低、单机台时产量高、产品质量稳定、技术先进等特点,生产规模突飞猛进。为适应其高分解率、快速煅烧的要求, 国内外新窑外分解工艺厂家大都采用“两高一中”的配料方案, 即高硅酸率、高铝氧率、中等的石灰饱和系数, 熟料中与外加剂适应性较紧密的C3A 含量较高。且新型干法工艺具有薄料快烧快冷的工艺特点, 水泥水化速度较快, 熟料早期强度较高, 与传统的湿法窑和立窑相比, 对外加剂的吸附性相对较强。特别是2003 年7 月1 日混凝土工程取消现场搅拌后, 在商品混凝土工程中, 新型干法窑水泥早期强度高, 凝结硬化快的优势转为劣势, 混凝土坍落度损失大,水泥性能不能满足混凝土工程质量的需求。

为更好地服务于实际工程, 本文将初步分析水泥特性对减水剂塑化效果的影响, 并探讨解决的措施。

2 水泥与外加剂的适应性问题

从1935 年混凝土木质素磺酸盐减水剂研制成功并开始推广应用以来, 外加剂的成功应用给混凝土技术的发展带来了一次革命, 外加剂的应用不仅能够影响混凝土的施工性, 而且从微观、亚微观层次上改善了硬化混凝土体的结构。但是有一个实际问题却一直严重影响着其应用效果, 即外加剂与水泥之间有时存在不适应现象。就目前来说, 高效减水剂的使用最普遍, 且当其与水泥产生不适应的时候能够比较直观快速地反应出( 如流动性差、减水率低、或拌合料板结发热、流动性损失过快等现象) , 所以实际工程中反响最强烈的就是减水剂与水泥之间不适应的问题。特别是大流动度混凝土泵送施工中,混凝土从完成搅拌出厂到施工现场泵送浇注所需的时间,受运送距离、道路情况、交通阻滞、等候卸车等因素的影响, 约需1- 2小时, 在这段时间内, 混凝土的坍落度损失很大, 特别是在高温季节, 其损失更为显著, 难以从运输车中卸出或泵送过程中引起堵泵。此外, 在施工过程中, 混凝土坍落度损失大时往往造成浇注困难, 这也是导致混凝土中产生“蜂窝”等缺陷的原因, 对混凝土结构的质量产生了严重的后患。

2.1 水泥矿物成分的影响

水泥的矿物成分因生产厂家在原材料的选择、生产工艺的控制等方面有差异而有所不同。新型干法窑外分解工艺生产的熟料C3A 含量平均达到8.0%以上, 有时高达9.0%以上, C4AF含量达到11.0% 左右, 有时高达12.5%, 两者平均较湿法窑高出2.0%~3.0%。同时, 就是单一厂家的水泥熟料, 其矿物成分也会有波动。大量资料显示, 通过对水泥熟料四大矿物成分C3S、C2S、C3A 和C4AF 对减水剂分子等温吸附的研究证明, 其吸附程度的大小顺序为: C3A>C4AF>C3S>C2S, 可见,铝酸盐相对减水剂分子的吸附程度大于硅酸盐相。

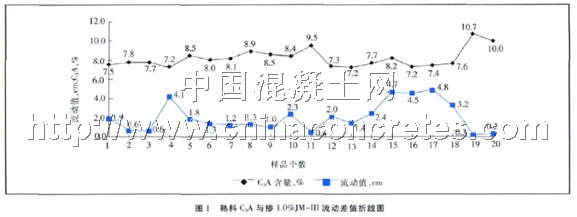

笔者以某工程施工所用的JM- Ⅲ高效减水剂和新型干法窑熟料进行试验, 其净浆流动度差值与熟料中的C3A含量的关系如图1。

从图1 中可以看出, 水泥净浆流动度差值与熟料中的C3A 含量成反比关系。业已证明, 水泥中C3A 和C4AF的比例越大, 减水剂的分散效果越差。

2.2 水泥中碱含量的影响

水泥中的碱含量主要指水泥中Na2O 和K2O 的含量, 通常以Na2O+0.658K2O 质量百分数表示。特别是中原地区, 因原材料中碱含量成分偏高,在预分解窑内碱的不断循环和富集,引起熟料中碱含量相对较高, 水泥早期水化较快, 对外加剂的吸附性较强,导致混凝土的凝结时间缩短和坍落度损失增大。

2.3 水泥标准稠度用水量的影响

在用水泥制备净浆、砂浆或者拌制混凝土时, 都需要加入一定量的水分, 这些水分一方面与水泥起水化作用使其凝胶硬化, 另一方面使净浆、砂浆和混凝土具有一定的流动性, 以便于施工。在其它条件相同的情况下, 需水量越小, 水泥石的质量越高。为了使水泥凝结时间、体积安定性的测定具有可比性, 人为地规定水泥净浆处于一种特定的可塑状态, 称为标准稠度,它是通过规定的仪器测定的, 而标准稠度用水量是指使水泥净浆达到标准稠度时所需要的拌和水量, 以占水泥重量的百分数表示。水泥标准稠度用水量的高低对混凝土的性能影响很大。如果水泥的标准稠度用水量大, 为确保混凝土的施工性能而加大用水量, 则会降低混凝土强度, 增加混凝土干缩产生裂纹的可能性, 降低混凝土的抗渗性和耐久性。

新型干法窑生产工艺的特点, 决定了其生产的水泥早期强度较高, 水泥水化较快, 水泥标准稠度较大。同时, 标准稠度还与水泥粉磨方式(颗粒级配和形貌)、粉磨细度以及掺合料(主要是粉煤灰)品种品质有密切关系。

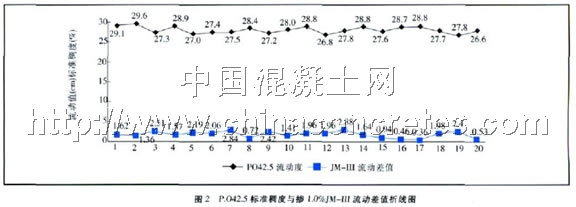

笔者继续以某工程所用的JM- Ⅲ高效减水剂和新型干法窑生产的普通硅酸盐42.5 水泥进行试验, 其净浆流动度差值与水泥标准稠度用水量的关系如图2。

试验结果表明, 水泥标准稠度与减水剂的塑化效果成反比关系, 标准稠度愈大, 塑化效果愈差。

2.4 水泥细度的影响

水泥颗粒对减水剂分子具有比较强的吸附性,在掺加减水剂的水泥浆体中,水泥颗粒越细, 意味着其比表面积越大, 则对减水剂分子的吸附量越大。

所以,减水剂在相同掺量情况下,对于细度较大的水泥, 其塑化效果要差一些。在水泥新标准实施后, 一些水泥生产厂家为追求水泥较高的早期强度,往往提高水泥的细度,这更加不利于混凝土工程的施工。

2.5 水泥的新鲜程度和水泥温度的影响

水泥越新鲜,减水剂对其塑化效果相应要差一些,这是因为新鲜水泥的正电性较强,对水泥的吸附能力较大。水泥的温度越高,水泥水化越快, 减水剂对其塑化效果也越差,混凝土坍落度损失也较快。在大型新型干法水泥生产中, 水泥库存期一般都较短, 有些商品混凝土生产厂利用刚生产出来且还未来得及散失掉热量的水泥配制的混凝

土往往表现出减水率低、坍落度损失过快, 甚至在搅拌机内就异常凝结的现象。

2.6 水泥调凝剂石膏形态的影响

在粉磨水泥熟料时, 都掺加一定量石膏共同磨细, 作为水泥的调凝剂。由于粉磨过程中磨机内温度升高,会使一部分二水石膏脱去部分结晶水转变为半水石膏甚至无水石膏( 硬石膏) 。

另外, 有些水泥厂为节省生产成本, 往往采用硬石膏或工业副产品石膏( 无水石膏) 替代二水石膏作为水泥调凝剂。不论采用何种石膏生产水泥, 按照有关水泥标准进行产品检验时一般区别不大, 但是当掺加减水剂时, 有时表现出大相径庭的塑化效果, 尤其是以无水石膏作为调凝剂的水泥碰到减水剂时, 会产生严重的不相适应性, 不仅得不到预期的减水效果, 而且往往会引起流动度损失过快甚至异常凝结。

石膏作为水泥调凝剂时, 水泥矿物中C3A 的水化速度最快, 在没有石膏存在的情况下,水泥一旦加水,C3A 立即水化形成水化铝酸盐结晶体, 水泥浆在几分钟之内便会凝结。而在有石

膏存在的情况下, 一开始, 石膏溶出物会与C3A 反应形成水化硫铝酸钙,水化硫铝酸钙包裹在C3A 表面上, 阻止其进一步水化, 延缓了水泥的凝结, 从而保证了混凝土的可施工时间, 并对水泥强度的发展有利。

大量资料表明, 石膏结晶形态不同, 其对减水剂的吸附能力也不相同,顺序为CaSO4>CaSO4·1 /2H2O>CaSO4·2H2O。当采用无水石膏作为水泥调凝剂时, 掺加减水剂后, 无水石膏表面立即大量吸附减水剂分子, 形成吸附膜层, 使之无法溶出为水泥浆体所需要的SO42-离子, 无法快速与水化铝酸盐生成难溶的水化硫铝酸钙, 造成C3A大量水化, 形成相当数量的水化铝酸钙结晶体并相互连接, 导致混凝土坍落度损失过快, 严重者将导致混凝土异常快凝。

3 解决问题的措施

3.1 降低熟料中的C3A 矿物成分

铝率水泥中C3A 过高, 对混凝土所要求的低流动度经时损失、防止早期开裂以及抗腐蚀等耐久性能不利,在新型干法水泥生产中, 降低铝率是有效缓解“适应性”的主要措施。然而低铝率可使熟料烧成范围狭窄, 容易引起热工制度不稳, 产生飞砂料的可能性增大, 在窑的“长径比”较大而窑速不快的情况下还有结圈的危险, 并且对煤质的要求很高。当今二次燃料的应用已是大势所趋, 提高煤质很困难。但是, 在新型干法窑保证不结圈且能正常运行的情况下, 逐渐降低铝氧率, 找出一个平衡点, 既要降低C3A 含量, 又要使窑能优质、高产、低能耗和长期安全运转。同时, 从稳定原料成分做起, 加强生料成分的调控, 稳定熟料KH 率值, 从而稳定熟料矿物成分。笔者经过多年的生产实践, 新型干法窑的熟料C3A 含量控制在7.0%以下, 既能明显改进水泥与外加剂的适应性,也能保证大窑优质高产地运行。

3.2 选用性能优良的混合材料

条件许可时, 一般选用矿渣或粉煤灰作为混合材料; 在使用煤矸石或火山灰质混合材料时, 与适量的石灰石合理搭配, 以兼顾水泥早后期强度,改善水泥性能。同时, 笔者使用500mm×500mm 化验室试验小磨将上述材料单独粉磨后, 再按一定比例混合配制成水泥。结果表明, 采用分别粉磨, 可有效解决传统共同粉磨中掺加火山灰质或粉煤灰混合材料的水泥需水量大、早期强度低等问题, 并能够显著改善水泥的物理性能及与减水剂的适应性。当然, 若要达到较好的减水效果,需增大减水剂的掺量。

3.3 适当调整水泥细度, 改善水泥颗粒级配

要提高水泥强度、混凝土密实性、耐久性等性能都要求水泥中有足够的细粉量。在水泥产品中, 一般公认:3~32μm 颗粒对强度增进起主导作用,其总量不低于65%, 16~24μm 颗粒对水泥性能尤为重要, 小于3μm 的颗粒不要超过10%, 大于64μm 的粗颗粒活性很小, 最好没有。然而这些细粉不应该全是由熟料构成的, 熟料磨得过细必然造成用水量大, 早期发热量高,砂浆可加工性不好, 影响混凝土性能,所以水泥中的细粉应由较细的混合材料来提供。混合材作为填充材料, 其首要任务就是填充水泥颗粒之间的空隙, 借以降低用水量, 改善保水性能,也有利于降低水泥石基体中的毛细孔孔隙率, 提高水泥石的结构密实性和强度。所以, 若要达到理想的塑化效果,水泥厂家应探讨并积极采用分别粉磨工艺, 或与大型商品混凝土施工单位协商, 水泥厂可提供纯熟料粉、石膏粉、各种混合材料粉, 由混凝土施工方按混凝土规范对所要求的原材料进行配制。

4 结语

外加剂与水泥适应性的问题必须引起生产单位和工程应用部门的高度重视。由于质量检验部门对外加剂和水泥的性能检测都是依据有关国家标准进行的, 往往完全符合有关标准的水泥和外加剂,当在共同作为混凝土的原材料配制生产混凝土拌和料时就出现了不相适应的现象。

特别是代表水泥发展方向的新型干法水泥工艺, 在水泥生产中, 要重视熟料矿物成分的控制, 保证大窑能够优质、高产、低能耗和长期安全运转的情况下, 找出一个平衡点, 降低C3A 含量, 并且稳定各矿物成分的相对含量。在磨制成水泥时, 优化水泥的颗粒级配, 选用复合型的优质混合材料, 降低标准稠度用水量, 改善水泥与减水剂的适应性, 而不应单一重视熟料的物理性能。