摘要 主要研究了聚灰比、水灰比和减水剂掺量对硫铝酸盐水泥性能的影响,并结合高分子聚合物聚结原理分析了聚合物改性水泥基材料的胶结机理。结果表明:加入苯丙乳液后的聚合物硫铝酸盐水泥的抗压强度降低的较明显,当聚灰比为5%时,抗压强度相对较高,继续增加掺入量,抗压强度继续下降;加入苯丙乳液后的聚合物硫铝酸盐水泥的抗折强度变化较小;随着苯丙乳液掺入量的增加,聚合物硫铝酸盐水泥的凝结时间逐渐增加;聚合物硫铝酸盐水泥具有良好的抗渗性和抗硫酸盐侵蚀性,且随掺入量的增加两性能逐渐提高。

关键词 苯丙乳液 硫铝酸盐水泥 性能

中图分类号:TQ172.99 文献标识码:A

0 引言

水泥的应用历史已近二百年之久,是目前用量最大的建筑材料之一。尽管水泥材料有很多优点,例如有较高的抗压强度,较强的适应性及经济性等,但也有其自身难于克服的缺陷,如脆性大,柔性低,自重大,凝结硬化较缓慢,干缩量大,抗渗性能差,抗化学腐蚀能力不强等[1]。与普通水泥相比,聚合物水泥的浆体结构更加致密,工程上常使用不同聚合物乳液改性的水泥砂浆作为抹面材料,包括楼地板、路面板、粘结剂、整体防水、装饰涂层、修复材料及防护涂层[2]。 聚合物水泥是由水泥与有机高分子聚合物复合而成的有机无机复合材料, 可以有效地改善水泥及其混凝土的许多性能,甚至赋予水泥混凝土新的性能。在水泥混凝土中加入少量有机高分子聚合物,既可以使混凝土获得高密实度,又不至于使混凝土的脆性加大,这样便可制得高强度、高抗渗、高耐腐蚀性的水泥混凝土材料,从而进一步拓宽了混凝土的使用领域[3]。硫铝酸盐水泥是用量最大的特种水泥,在我国得到了广泛生产和应用,该水泥具有突出的快硬早强特性,并具有体积微膨胀、抗腐蚀和低碱度等性能。因此,通常被用于制造防腐抗渗材料、快速修补材料和新型墙体材料等。但是,仅用硫铝酸盐水泥制造的防腐抗渗和修补材料,其水化硬化浆体的孔隙率依然较大,抗腐蚀能力仍不能满足工程要求。本文主要研究了苯丙乳液对硫铝酸盐水泥的组成、结构和性能的影响,进一步改善其防腐抗渗性能。

1 原料与实验方法

1.1 原料

硫铝酸盐水泥来自山东某特种水泥厂,苯丙乳液为万利化工有限公司生产,聚羧酸减水剂是淘正化工有限公司产品。

1.2 实验方法

(1)水泥强度:水泥净浆成型采用0.30水灰比,试体尺寸为2×2×2cm3。水泥砂浆采用标准成型方法,试体尺寸为40×40×160cm3。试体均在20˚C、相对湿度为95%的条件下养护24h,脱模后放入20˚C水中养护至规定龄期。

(2)水泥凝结时间:凝结时间测定参照 GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》进行。

(3)水泥抗渗性:按水:灰:砂为1:2:6配合,在高为30mm,上直径为70mm,下直径为80mm的抗渗试模中成型,养护至28天,进行抗渗实验。水压从0.2MPa开始,2h后每隔1h增加0.1MPa水压,1MPa水压时,恒压8h。将其劈开取五个点,用直尺测量渗水高度。

(4)水泥砂浆抗硫酸侵蚀性:采用GB2420-81《水泥抗硫酸盐侵蚀快速试验方法》制备试样和成型,即胶砂比为1:2.5,试体尺寸为10×10×60mm3,在标准养护箱中养护1天后拆模,然后放在20℃水中养护7天,将试件分为4组,其中2组放在20℃水中养护,另外2组则放在3%的硫酸钠溶液中,养护时间为3天和28天,观察其外观并测定其强度。试件在浸泡过程中,每天一次用H2SO4滴定以中和试件在溶液中放出的Ca(OH)2,使溶液的PH值保持在7.0左右。试件浸泡至28天后,测其抗折强度。抗蚀系数参考GB2420-81《水泥抗硫酸盐侵蚀快速试验方法》计算,抗蚀系数计算公式如下:K=R液/R水 (2.1)

式中 K——抗蚀系数

R液——试件浸泡在腐蚀液中的抗折强度/MPa

R水——试件在水中养护同龄期的抗折强度/MPa

2 结果与分析

2.1 苯丙乳液对硫铝酸盐水泥强度的影响

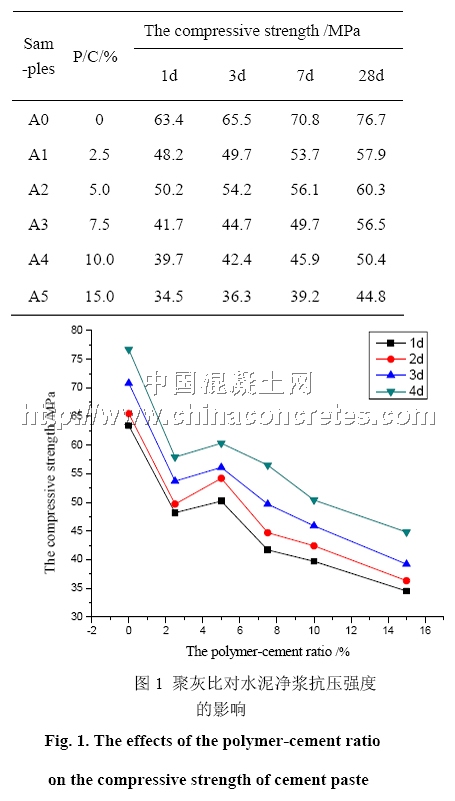

在聚合物硫铝酸盐水泥中苯丙乳液的掺量用聚灰比表示,本实验选择的聚灰比分别为0%、2.5%、5%、7.5%、10%和15%,试体经成型养护后测定其净浆抗压强度,实验方案和结果见表1和图1。从表1和图1可以看出,在标准养护条件下,掺入聚合物苯丙乳液后硫铝酸盐硬化水泥浆体的抗压强度均有一定程度的下降,当苯丙乳液掺量较少时其抗压强度就有明显降低,但是聚灰比超过2.5%后强度出现小幅度回升,而聚灰比为5%时水泥的抗压强度相对较高,继续增加聚合物的掺量时其抗压强度又开始继续下降。

表1 苯丙乳液对水泥净浆抗压强度的影响

Table 1 The effects of styrene-acrylic emulsion on the compressive strength of cement paste

|

Sam-ples |

P/C/% |

The compressive strength /MPa | |||

|

1d |

3d |

7d |

28d | ||

|

A0 |

0 |

63.4 |

65.5 |

70.8 |

76.7 |

|

A1 |

2.5 |

48.2 |

49.7 |

53.7 |

57.9 |

|

A2 |

5.0 |

50.2 |

54.2 |

56.1 |

60.3 |

|

A3 |

7.5 |

41.7 |

44.7 |

49.7 |

56.5 |

|

A4 |

10.0 |

39.7 |

42.4 |

45.9 |

50.4 |

|

A5 |

15.0 |

34.5 |

36.3 |

39.2 |

44.8 |

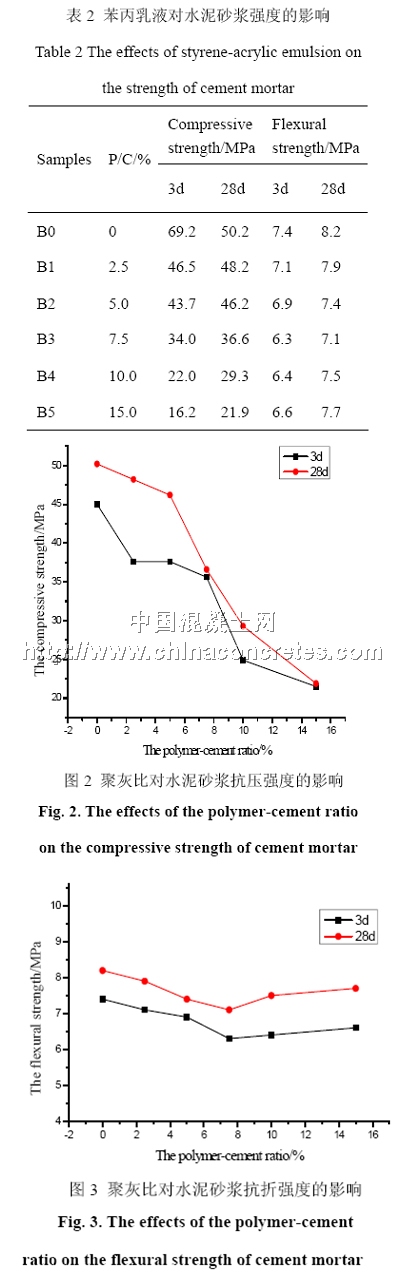

表2和图2、图3给出了苯丙乳液聚合物对硫铝酸盐水泥砂浆强度的影响。可以看出,其抗压强度的变化规律与苯丙乳液对水泥净浆强度的影响相似,在聚灰比为2.5%~5%时,聚合物硫铝酸盐水泥的抗压强度相对较高,当聚灰比超过7.5%时,其抗压强度显著降低,当聚灰比达15%时,其抗压强度损失达50%以上。但同时可以发现,苯丙乳液对抗折强度的影响相对很小,

与不掺聚合物的试样相比,聚灰比为2.5%~5%时,抗折强度基本不降低,当聚灰比超过5%时,抗折强度才有一定程度下降。这为利用聚合物硫铝酸盐水泥制造非承重型防水抗渗材料奠定了重要基础。

2.2 苯丙乳液对硫铝酸盐水泥凝结时间的影响

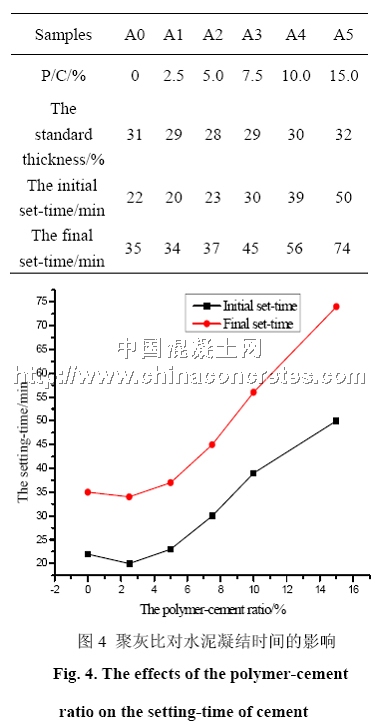

硫铝酸盐水泥是一种以C4A3S和β-C2S为主要矿物的胶凝材料,它具有早强、快硬、高强等特点,特别是其凝结时间是评价硫铝酸盐水泥性能的重要指标。与普通硅酸盐水泥相比,硫铝酸盐水泥的凝结速度较快,凝结时间较短,初凝与终凝的时间间隔也较短[4-5]。表3和图4给出了苯丙乳液对硫铝酸盐水泥凝结时间的影响。从表3可以看出,当聚灰比为2.5%时,硫铝酸盐水泥的初终凝时间略有缩短,但随着聚合物掺入量的增加,水泥的初凝时间和终凝时间都有所延长。但从图4可以看出,掺入苯丙乳液后,对初凝和终凝的时间间隔影响不大。

表3 苯丙乳液对水泥凝结时间的影响

Table 3 The effects of styrene-acrylic emulsion on the setting-time of cement

2.3 苯丙乳液对水泥砂浆抗渗性能的影响

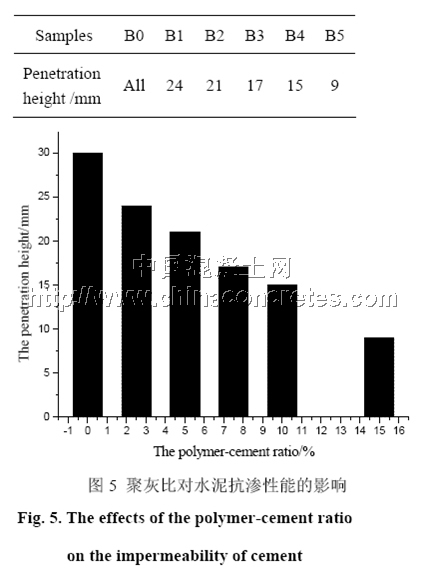

表4给出了聚合物硫铝酸盐水泥砂浆的抗渗性能,用一定水压下试件的渗透高度来表示。从表4可以看出,随着苯丙乳液掺入量的增多,聚合物硫铝酸盐水泥砂浆试样的平均渗透高度逐渐减少。为了更的直观性分析砂浆抗渗性能变化,据表4绘制了图5。

表4 各试样的平均渗透高度

Table 4 The average penetration height of samples

Ohama[6]和J.A. Lavelle[7]等认为,随着水泥水化的进行,聚合物乳液中的水分逐渐失去,聚合物颗粒相互靠近,最终相互黏结,在水泥水化产物周围和集料表面形成薄膜,使水泥水化产物之间以及水化产物和集料之间的结合力增强,同时聚合物颗粒对浆体孔隙的填充作用可使硬化水泥浆体的密实度提高,从而改善了浆体的抗渗性能。

2.4 苯丙乳液对水泥砂浆抗硫酸盐侵蚀性的影响

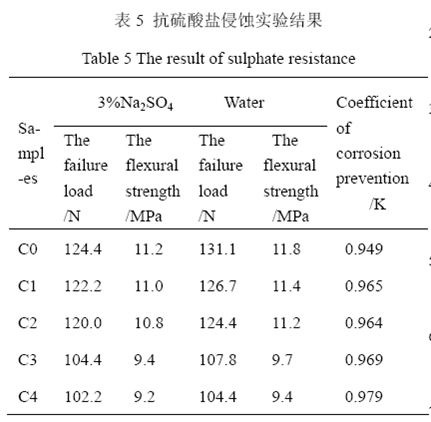

本实验采用胶砂比为1:2.5,水灰比为0.3,试样尺寸为10×10×60mm3,选择聚灰比分别为0%、2.5%、5%、7.5%、10%、15%,记试样编号分别为C0、C1、C2、C3、C4。将试体分别放入水和3%Na2SO4溶液中浸泡28d龄期,测定其抗折强度,结果见表5。由表5可以看出,聚合物硫铝酸盐水泥净浆在3%Na2SO4溶液中浸泡时,其抗折强度的损失很小,说明聚合物硫铝酸盐水泥具有优异的抗硫酸盐侵蚀性,并且随着苯丙乳液掺量的增加,其抗蚀系数逐渐增大。其主要原因可能是聚合物优异的填充效应及在浆体内部形成的网络结构,使得硫酸盐离子难于进入硬化水泥浆体内部,从而使其抗侵蚀性增强。

3 结论

(1) 加入苯丙乳液后,聚合物硫铝酸盐水泥的抗压强度降低的较明显。当聚灰比为5%时,抗压强度相对较高,继续增加掺入量,抗压强度继续下降。

(2) 苯丙乳液对聚合物硫铝酸盐水泥的抗折强度的影响很小,当聚灰比为2.5%-5%时,抗折强度基本不降低,当聚灰比超过5%后,抗折强度才略有下降。

(3) 聚合物硫铝酸盐水泥具有良好的抗渗性和抗硫酸盐侵蚀性,且随苯丙乳液掺入量的增加,抗渗性和抗侵蚀性逐渐增强。

(4) 随着苯丙乳液掺入量的增加,聚合物硫铝酸盐水泥的凝结时间逐渐增加。

参考文献

1 张宏英. 高性能聚合物水泥混凝土(砂浆)的研究[J]. 广西电力工程, 1999(4): 77

2 韩春源. 单体比例和聚灰比对苯丙乳液水泥砂浆性能的影响[J]. 水利水电科技进展, 2000, 20(1):37

3 黄从运,王服人. 聚合物改性水泥混凝土[J]. 材料研究, 2002, 30(5):25

4 牟善彬,苏小萍. 硫铝酸盐水泥熟料快凝探因[J]. 新世纪水泥导报, 2000(1):17

5 侯文萍,付兴华,张华杰等. 外加剂对硫铝酸盐水泥性能影响的研究[J]. 硅酸盐通报, 2003(2):15

6 Yoshihiko Ohama. ACI Material Journal, 1987(11-12):511

7 Joseph A. Lavelle. ACI Material Journal, 1988(1-2):41