摘要:本文概括了一种以烯丙基聚乙二醇为原料的烯丙基聚醚系超塑化剂的合成研究。研究中采用自行设计的聚合工艺,运用活性调节剂调节聚合速率,通过正交试验得到了较为理想的反应参数。研究解决了现有技术存在的一系列问题。例如:聚合速率较慢,产品不稳定,应用性能不佳等。并且此技术可以应用于工业化生产。

关键词:聚醚基超塑化剂 烯丙基聚乙二醇 正交试验 一步法

中图分类号:TU528.0

0 前言

聚醚基超塑化剂在国内通常被称为聚羧酸系高效减水剂,是国内外公认的第三代减水剂[1]。按照其主要结构可以被具体分为聚酯基超塑化剂和烯丙基聚醚系超塑化剂。从目前国内研究状况来看,大量工作都是以甲氧基聚乙二醇为原料的聚酯基超塑化剂的制备研究,此种大单体作为合成原料通常需要酯化和聚合两步工艺。尽管其产品性能稳定,但工艺繁琐、参数复杂、工艺控制要求严格,原料价格昂贵,生产成本较高。

近一两年,以烯丙基聚乙二醇作为大单体的烯丙基聚醚系超塑化剂开始成为研究热点。其优势在于:原材料国产化,质量稳定,价格低廉,原料的封端基团中包含了不饱和双键,超塑化剂可通过一步法直接聚合。但原料的结构特点也使得产品在性能上存在一些问题,如聚合速率慢,产品转化率不高,产品质低温储存时底部出现析晶现象,低掺量下产品保留性能差,适应性不佳,很难实现工业生产等。本研究针对以上问题,自行设计聚合工艺,利用活性调节剂调节反应速率,通过设计参数的正交试验,得到了保留性能优秀的烯丙基聚醚系超塑化剂。

1 实验

1.1 原料、工艺及结果表征方法

烯丙基聚乙二醇(XPEG2000):国产、丙烯酸(AA)、顺丁烯二酸酐(MA)、分子量调节剂、过硫酸铵(APS)、活性调节溶液(自制)、氢氧化钠、基准水泥。

由于XPEG活性相对较低[2],在自由基共聚合反应速率小,本研究设计采用以下工艺进行超塑化剂的一步法聚合。具体操作如图1所示:

本研究选用净浆流动度作为产品性能的表征方法。其中选用外加剂检测专用基准水泥,水灰比0.29%,产品折固掺量为0.22%

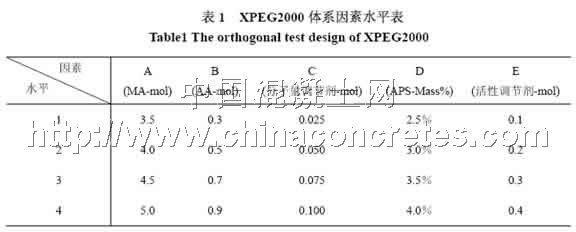

1.2 聚合参数正交设计 将顺丁烯二酸酐(A)、丙烯酸(B)、分子量调节剂(C)、过硫酸铵(D)、活性调节剂(E)作为需要优化的因素。分别选择四个水平,进行五因素四水平的正交试验L16(45)。因素水平表以及正交如表1所示。

2 结果及讨论

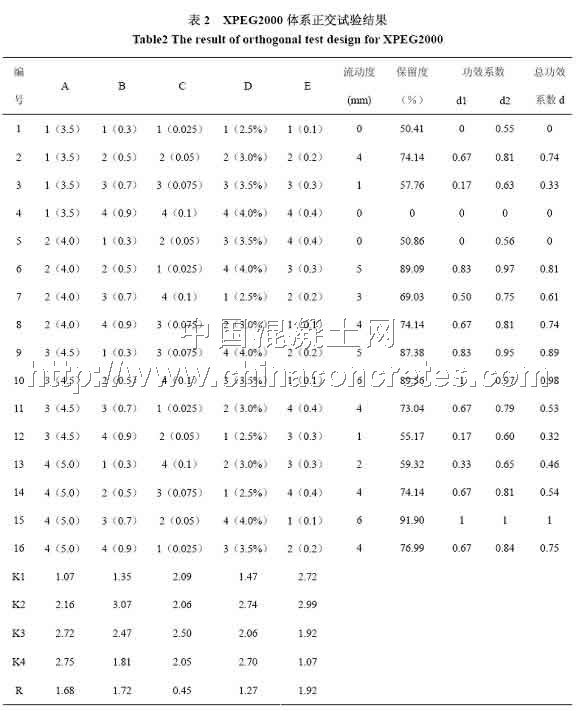

本研究选用基准水泥净浆流动度和保留度作为最终表征产品性能的手段,掺量为0.22%。

由于流动度数据较为零散,因此将其划分为以下等级:150mm以下—0、150~170mm—1、170~190mm—2、190~210mm—3、210~230mm—4、230~250mm—5、250~260mm—6、260mm以上7。选择初始流动度和2小时保留度两者作为衡量指标,采用功效系数法进行分析[4]。正交试验结果如表2所示:

通过功效系数法分析,得到XPEG2000体系最佳试验条件为:A4B2C3D2E2,即XPEG:MA:AA:分子量调节剂:过硫酸铵:活性调节溶液 =1:5.0:0.5:0.075:3.0%:0.2,其中活性调节剂是主要影响因素。

各个因素不同水平对K的影响以及影响程度比较如图2所示:

图2中表示了五因素不同水平对K值的影响,影响并没有固定的趋势,同时也说明五个因素之间存在着交互作用,应在合成中加以注意。图中还可看出分子量调节剂波动较小,对超塑化剂性能影响较小;活性调节剂波动较大,对超塑化剂性能影响较大。

3 结束语

本研究通过试验得到了以XPEG2000为大单体原料,MA、AA、分子量调节剂、活性调节溶液为其他单体,在过硫酸铵为引发剂的条件下,采用滴加工艺路线合成了烯丙基聚醚系超塑化剂。并通过正交试验得到配比的优化参数为:

XPEG:MA:AA:分子量调节剂:过硫酸铵:活性调节溶液=1:5.0:0.5:0.075:3.0%:0.21:5.0:0.5:0.075: 3.0:0.2。所合成的超塑化剂样品在低掺量情况下分散度可达到260mm,2小时保留91%。样品在低温下存放不析晶,解决了该类产品冬季储存及使用问题。

本研究中得到的聚醚基超塑化剂合成工艺相对简单,过程控制容易,得到产品性能优异,并且原料环保、生产周期短,生产成本低廉,具有很好工业生产可行性。

参考文献

1 陈建奎.混凝土外加剂原理与应用.第二版,中国计划出版社,2004:249

2 张兴英.高分子化学.中国轻工业出版社.第一版,2000:98

3 李崇智、李永德等.聚醚基高性能减水剂的合成与性能.新型建筑材料,2002(8):55

4 刘振学.实验设计与数据处理.化学工业出版社,2005:101