当今,我们正经历着日益复杂的混凝土拌合物组分爆炸时代。几乎每天都有新型混凝土拌合物问世,给结构设计、可施工性和耐久性提供了极具创新和振奋人心的可能性。水泥的市场供应,已来自全球各个角落,辅助性胶凝材料(SCMs)的供应品种,比以往任何时期更为丰富,所有这一切,使混凝土施工变得既经济又灵活,给整个混凝土行业带来了勃勃生机。

然而,随着辅助性胶凝材料的日益复杂,也产生了种种疑难杂症和重大的责任性问题。偶而,还会出现意想不到的坍落度损失,凝结时间延迟,或强度发展缓慢等问题。由于现代混凝土拌合物的复杂性,过去曾被采用的一些能用来替代水泥,起到相同作用,并且没产生任何问题的操作方法,而现在,采用同样的方法时,可能会导致其性能劣化问题。日益增长的辅助性胶凝材料用量,可能会使效果甚佳的外加剂掺量过高,导致凝结时间和强度发展问题。组分材料间特殊的相互作用,会使某些混凝土拌合物对温差的敏感性极强,因此,施工单位在实际应用时,必须对这些问题引起足够的重视,以免新研发配制的混凝土拌合物,很容易产生这些问题。

我们一开始就应该清楚地认识到,由于辅助性胶凝材料和外加剂品种,掺量、复合配制、搅拌条件和温差的变化范围如此巨大,不要期望有任何一家水泥生产商能生产出对所有潜在的问题都能有预防能力的水泥,这是至关重要的。同样,也没有任何一家外加剂或辅助性胶凝材料生产商,能生产出有预防所有潜在问题产生的产品。因此,混凝土拌合物设计人员有责任对这些问题有所认同,并采取措施,确保建议采用的混凝土拌合物不用在一个易产生问题的敏感区附近。本文旨在通过对某些问题的简要归纳,协助混凝土拌合物设计人员探讨某些问题的基本成因,并提出能降低问题产生几率的措施。要彻底探讨这些问题,则超出了本文的范围,读者可进一步查阅本文所引用的参考文献。

2006年第四期ACI《International Concrete》杂志(P.47-52)上发表的文章中,已对某些问题,特别是与使用F级和C级粉煤灰有关的问题,进行了描述。在此,我们将重复某些他们已提出的预防措施。通常与混凝土拌合物有关的许多问题,不仅仅只与粉煤灰有关。在那篇文章中,他们特别指出了C级粉煤灰与某些水泥,甚至与中计量外加剂之间的相互作用,所导致的凝结困难问题。但是,他们没有对其根源,进行深入的探讨。为此,我们将稍微从技术发展史的角度出发,对这些问题的产生根源进行探讨。

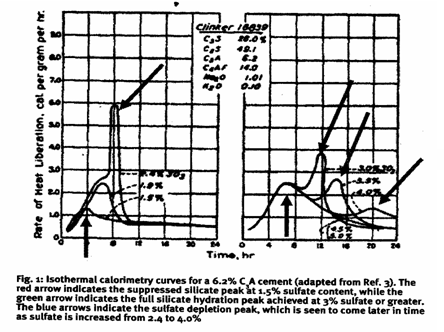

1946年,Lurch公开发表了关于水泥中硫酸盐含量优化的广泛研究工作。其中,他使用了与Wang 相同的等温测热法,测出水泥水化反应释放出的热量,及其与水化反应程度的相关性。Lurch证明了与水泥中硅酸盐物相水化有关的硅酸盐水化峰值量级,取决于是否存在足够的硅酸盐。的确,硅酸盐的基本作用是通过强制性的反应,生成通常称之谓钙矾石三阶硅酸盐物相,来控制铝酸盐物相(铝酸三钙和铁铝酸四钙)。由于这类分子中含有三阶硫酸盐基团,它需要在溶液中存在高浓度的硫酸盐,以便形成和维持其含量的稳定性。当有效的硫酸盐含量下降到稳定水准以下时,就会产生二次水化反应峰值,其原因可归于三阶硫酸盐物相—钙矾石,向单阶硫酸盐物相转化。在某些情况下,其原因也可归于铝酸盐物相的直接水化反应。简而言之,我们可以把它称之谓硫酸盐消耗峰值,但是,这并不表示硫酸盐已消耗殆尽。

由于某些硫酸盐会象存在于水泥生产窑中一样,存在于水泥熟料中,因此,在水泥磨细过程中,通常都应多加些石膏。硫酸盐加入的量,应限制在ASTM水泥标准规定的要求范围内,即当水泥中的C3A含量较高时,才允许加入更多的硫酸盐。摘自Lurch研究工作的图1中,根据不同的时间,绘制出了热量释放曲线。当硫酸盐含量较高时,硅酸盐物相的反应受到抑制。请注意箭头表示出的来自硅酸盐反应低得多的热量输出,这就会导致凝结缓慢,并在某些情况下,几乎很少或没有早期强度发展。当加入更多硫酸盐时,硅酸盐放热峰值会提高到完全水化的水平,而硫酸盐消耗掉的峰值,会出现得较晚。根据Lurch的研究,对水泥标准进行了修改。目前,硫酸盐加入量的依据是:在试验室温度和不掺外加剂的条件下,50mm立方体砂浆试块所获得的最高一天抗压强度。

水化过程中硫酸盐的影响作用

为了解释为何硫酸盐对于硅酸盐水化是如此重要,需非常简要地讨论一下水泥的水化过程。胶凝材料一旦与水接触,就立刻开始水化,部分胶凝材料颗粒溶解,然后各类组分材料以不同速率开始反应。

在高含量C3A水泥中,如果溶液中硫酸盐含量不充足,C3A一开始就迅速反应,并生成铝酸钙水化物,如果这得不到控制,就会引起闪凝(即刻形成的永久性硬化)。在低含量C3A中,通常不会产生闪凝,但有可能产生C4AF的迅速水化,使硅酸盐的水化放慢。在存在硫酸盐的情况下,C3A水化会在较受控的速率下生成钙矾石。其生成速率受控的原因是,在C3A颗粒周围生成的钙矾石,会使C3A与水接触的通道受到限制。但是,在溶液中,硫酸盐含量太多,会沉淀出石膏,从而引起假凝(暂时的)。

溶液中硫酸盐的含量不仅取决于水泥中硫酸盐离子含量,而且还取决于其产生形式。在水泥厂已加热的水泥中,可能含有高量会相对快速分解的半水硫酸钙(熟石膏),水泥生产商通常在熟石膏和生石膏(二水硫酸钙)之间寻求一个平衡,以适应于一定品种水泥熟料和水泥细度所需的活性。

硫酸盐和铝酸盐之间的反应,是大多数不兼容性问题的基本依据。因为外加剂和辅助性胶凝材料会改变控制铝酸盐反应所需的硫酸盐含量。如果混凝土拌合物中,加入一种含有过量铝酸盐的辅助性胶凝材料(通常是高钙粉煤灰),就会打破铝酸盐和硫酸盐之间的平衡,其原因是会使在该组分体系中,对C3A而言,相应的硫酸盐含量变得不足,而产生我们先前讨论过的许多问题。如果一种外加剂会使该组分体系分散(使过量的水泥颗粒表面暴露于水分),或改变硫酸盐的溶解速率,从而改变整个组分材料体系的平衡。

所有化合物的可溶性和可反应性,也都受到温度的强烈影响。一般来说,温度越高,会增大可溶性(硫酸钙除外)和提高反应速率。这些变化,会影响整个材料体系的平衡性,并改变硬化速度和凝结时间。还有一个另人感到困惑的因素是水泥细度,它也会对反应速度产生影响。经过1-3小时的休眠期,钙在孔隙溶液中呈饱和状态,同时,硅酸盐(S3C和S2C)开始水化,并形成坚硬的水化物,导致进一步硬化,促进混凝土强度的发展。如果由于在C3A早期水化时消耗掉钙,使溶液中钙含量不足,会使硅酸盐的水化趋缓或停止,从而导致混凝土的缓凝,甚至不凝结。也能会由于对铝酸盐反应失控,使一种材料体系在开始数分钟后,快速凝结。这些反应会消耗掉钙,从而产生非常严重的缓凝现象。

外加剂的影响作用

1961年,Tuthill 描述了一个仅用木质素基减水缓凝剂引起缓凝的工程实例,并描述了与水泥中硫酸盐含量的相关性。对水泥凝结几乎觉察不到其影响的微小的硫酸盐含量的变化、却会使混凝土强度发展变得非常缓慢,结果,在一个隧道顶部浇筑的混凝土,在常规的10小时后脱模时,混凝土随模板一起塌下来。该缓凝的影响作用可参见图2的汇总,图中说明了较高硫酸盐含量所引发的问题。由于浇筑要求,需采用外加剂,就应通过增加水泥的硫酸盐含量来解决。

1978年,Khalil 和 Ward 发表了类似的结果。如表1所示,当水泥中C3A含量不足时,加入标准计量的普通木质素型减水剂时,会产生严重的缓凝现象。1980年Meyer和Perenchio也证明了这些缓凝现象可能与外加剂的组分有相关性。虽然,在减水剂中的三乙醇胺,在标准计量下通常会使凝结时间缩短,并提高早期强度,但是,现已证明,如果掺量超量,会严重延长凝结时间。

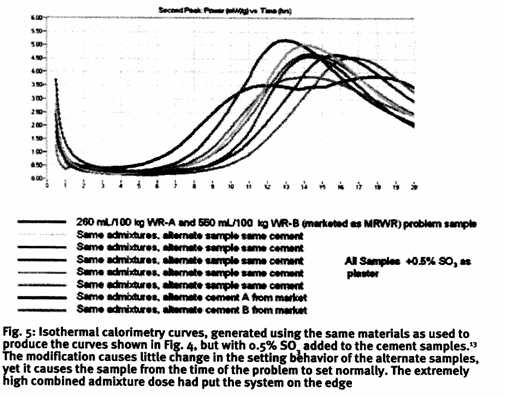

在最近的研究工作中,我们对这些影响作用的原因进行了调查研究,下文我们将对若干研究案例作进一步探讨。图3中,我们看到的是增加外加剂掺量,对一种精心调整的水泥的影响。不掺加外加剂时,硫酸盐消耗峰值正好出现在硅酸盐水化峰值之后。当外加剂掺量从单计量,增加到两倍和三倍掺量时,可看到所期望的缓凝作用,并使硅酸盐反应的峰值延后,而硫酸盐的消耗峰值,只稍微有所延后。当掺量增加四倍时,早期反应会变得相当剧烈,硫酸盐消耗出现得更早,而硅酸盐反应被严重抑制。

表1 CSA10 型和50型水泥到达C3S水化峰值的时间