摘 要:本文主要通过实验确定反应体系最佳的反应时间、反应温度,以及用改性剂改善氨基磺酸盐对水泥的适应性并降低成本,还通过对水泥净浆流动度与其经时变化及混凝土减水率、强度等项目的试验进行验证。

关键词:高效减水剂;氨基磺酸盐;减水率;净浆流动度;水泥适应性;改性剂

随着国家水泥新标准的实施,水泥生产的工艺参数有所变化,目前使用最广泛的萘系及三聚氰胺系高效减水剂与水泥的适应性存在问题,出现减水率降低和坍落度损失过大等问题,甚至与现有的氨基磺酸盐高效减水剂有时也不适应,因此要在氨基磺酸盐高效减水剂的基础上加以改性,使其与水泥的适应性有所提高,适应范围有所增大。本文探讨了改性氨基磺酸盐高效减水剂的合成工艺,讨论了普通氨基磺酸盐, 改性氨基磺酸盐,以及反应温度、反应时间、酸碱度工艺参数对产物性能的影响,并研究了合成产物的应用特性。

1 实验部分

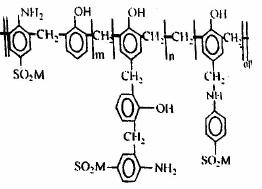

1. 1 合成原理:氨基磺酸系高效减水剂是以对氨基苯磺酸钠、苯酚、甲醛为原料,以水为介质,在加 热条件下缩合反应而成。主要反应过程有: 酚的羟甲基化、碱性条件下的缩合反应和碱性条件下的分子重排反应,产物的分子结构如图1所示。其产物的化学结构特点是分支多,疏水基分子段较短,极性较强。

热条件下缩合反应而成。主要反应过程有: 酚的羟甲基化、碱性条件下的缩合反应和碱性条件下的分子重排反应,产物的分子结构如图1所示。其产物的化学结构特点是分支多,疏水基分子段较短,极性较强。

1. 2 合成工艺:称取一定量的对氨基苯磺酸钠,置于装有温度计、搅拌器、滴液漏斗的三口瓶中,加入苯酚和自来水,升温到一定值使其全部溶解,边搅拌边加入碱性溶液调节PH值,缓慢滴加甲醛,在恒定温度下保温一段时间后,将其分成两部分,一部分加入助剂R然后冷却,得到普通型氨基磺酸盐,编号为N - 1# ;另一部分加入改性剂1,恒温30分钟后再加入改性剂2,在恒温30分钟,然后冷却,加五分之一的水稀释,即可得到液体改性氨基磺酸盐高效减水剂,编号为N - 2#。

1. 3 测试与表征

1. 3. 1 水泥净浆流动度的测定:试验按照《混凝土外加剂匀质性试验方法》(GB /T8077 - 2000)进行。试样测试初始流动度后,装入试验杯,盖上盖子,到测定时间后搅拌均匀测定流动度。

1. 3. 2 混凝土减水率的测定:参照《普通混凝土配合比设计规程》( JGJ55 - 2000)进行。在保持坍落度相同(80mm ±10mm)的前提下,通过掺加一定量的减水剂后的混凝土与空白混凝土相比用水量的减少, 计算相应的减水率。混凝土减水率WR = [ (W0 - W1 ) /W0 ] ×100% ,其中W0 为基准混凝土每立方米用水量,W1 为掺外加剂混凝土每立方米用水量。

2 结果与讨论

2. 1 合成反应工艺参数的影响

2. 1. 1 在反应体系恒温完后加助剂R吸附残余甲醛合成N - 1# ,恒温后利用残余甲醛与改性剂1、改性剂2再次合成N - 2# ,对其合成产物性能的影响见表1。

|

氨基编号 |

水泥品种 |

掺量( % ) |

用水量(m l) |

|

水泥净浆流动度(mm) |

| |

|

0m in |

30m in |

60m in |

平均 | ||||

|

N -1# |

秦岭P. O32. 5R |

1. 0 |

87 |

245 |

229 |

206 |

226 |

|

N -2# |

秦岭P. O32. 5R |

1. 0 |

87 |

242 |

231 |

213 |

229 |

|

N -1# |

海源P. O32. 5R |

1. 3 |

87 |

265 |

218 |

161 |

215 |

|

N -2# |

海源P. O32. 5R |

1. 3 |

87 |

260 |

221 |

185 |

222 |

|

N -1# |

冀东P. O42. 5R |

1. 3 |

87 |

267 |

219 |

108 |

198 |

|

N -2# |

冀东P. O42. 5R |

1. 3 |

87 |

262 |

247 |

232 |

247 |

|

N -1# |

冀东P. C32. 5R |

1. 5 |

87 |

243 |

0 |

— |

81 |

|

N -2# |

冀东P. C32. 5R |

1. 5 |

87 |

247 |

218 |

211 |

225 |

由表1水泥净浆流动度可以看出, N - 1#在表1掺量下,最不适应冀东P. C32. 5R, N - 2#对表中这四种水泥适应性都很好,并且30min、60min水泥净浆流动度经时损失要明显小于N - 1# ,这说明利用残余甲醛与改性剂1、改性剂2再次合成,有利于水泥净浆流动度经时保持性,同时增大了水泥的适应范围。

2. 1. 2 温度和时间对合成产物性能的影响,氨基磺酸盐高效减水剂作为芳香族磺酸甲醛缩合物,其聚合度以及分子链结构,所含基团等直接影响其性能,因此合成反应温度和反应时间都有很大影响。当温度较低时,副反应少,反应时间相对延长,提高反应温度能够缩短反应时间,但温度过高时则反应不易控制。下面就不同反应时间及温度对合成产物性能的影响试验见表2。

|

反应时间 |

反应温度 |

|

水泥净浆流动度(mm) |

|

备 注 |

| |

|

( h) |

( ℃) |

0m in |

30m in |

60m in |

平均 | ||

|

4 |

85—90 |

232 |

202 |

178 |

204 |

水泥品种秦岭P. O32. 5R |

|

|

5 |

85—90 |

236 |

221 |

203 |

220 |

| |

|

6 |

85—90 |

234 |

218 |

206 |

219 |

| |

|

4 |

90—95 |

242 |

198 |

162 |

201 |

| |

|

5 |

90—95 |

246 |

203 |

187 |

212 |

| |

|

6 |

90—95 |

238 |

200 |

179 |

206 |

| |

|

4 |

95—100 |

251 |

181 |

158 |

197 |

| |

|

5 |

95—100 |

257 |

196 |

155 |

203 |

| |

|

6 |

95—100 |

247 |

190 |

153 |

197 |

| |

由表2中水泥净浆流动度的试验结果看:控制体系的最佳合成反应温度为85—90℃,合成最佳反应时 间为5小时,在此条件下得到的产物水泥净浆试验不但初始流动度大,而且流动度经时损失也最小。

2. 1. 3 不同酸碱度对合成产物性能的影响,在不同酸碱度下所合成产品的水泥净浆流动度试验如表3所示。

|

PH 值 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |

|

净浆流动度(mm) |

0m in |

0 |

0 |

89 |

202 |

224 |

206 |

200 |

|

30m in |

0 |

0 |

0 |

198 |

213 |

203 |

193 | |

注:水泥为秦岭P. O32. 5R

由表3结果可见,在酸性条件下合成的产品对水泥的分散性能很差,这是由于在酸性条件下,三者极易发生缩合,生成相对分子质量很高的体系产物,影响了产品的最终性能,而在PH值≥8的条件下产物可以与水任意比例混合,为均一稳定溶液,但碱性过大时,产物的分散性能反而有所下降。另外,针对水泥的PH值,合成产物调节PH值用来做水泥净浆流动度试验结果见表4

|

水泥品种 |

|

|

秦岭 |

P. O32. 5R |

|

| ||

|

合成产物PH 值 |

8 |

9 |

10 |

|

11 |

12 |

13 | |

|

水泥净浆流动度(mm) |

0m in |

221 |

226 |

230 |

|

232 |

236 |

233 |

|

30m in |

172 |

181 |

189 |

|

216 |

196 |

185 | |

|

60m in |

133 |

146 |

144 |

|

194 |

177 |

163 | |

|

平均值 |

175 |

184 |

188 |

|

214 |

203 |

194 | |

从表4可以看出,针对水泥PH值,调节合成产物的PH值与之相近,也能有效解决经时损失大的问题, 但是PH也不能过高,否则带入混凝土的碱含量超标,一般PH值最大为9。

2. 1. 4 控制体系恒温结束后加助剂R或加改性剂1、改性剂2对产品稳定性的影响(即普通氨基磺酸 盐和改性氨基磺酸盐) ,试验结果见表5。

|

氨基编号 |

试验间隔(天) |

|

水泥净浆流动度(mm) |

|

备 注 | |

|

0m in |

30m in |

60m in |

平均 |

| ||

|

N -1# |

当天 |

245 |

229 |

206 |

226 |

水泥品种: 秦岭P. O32. 5R 掺量: 1. 0% 用水量: 87m l |

|

N -2# |

当天 |

249 |

238 |

221 |

236 | |

|

N -1# |

5 |

249 |

236 |

213 |

231 | |

|

N -2# |

5 |

246 |

236 |

223 |

235 | |

|

N -1# |

10 |

246 |

221 |

207 |

225 | |

|

N -2# |

10 |

248 |

240 |

220 |

236 | |

|

N -1# |

15 |

239 |

221 |

205 |

222 | |

|

N -2# |

15 |

245 |

239 |

223 |

236 | |

|

N -1# |

25 |

228 |

227 |

203 |

219 | |

|

N -2# |

25 |

247 |

232 |

231 |

237 | |

|

N -1# |

35 |

233 |

227 |

208 |

223 | |

|

N -2# |

35 |

246 |

239 |

229 |

238 | |

|

N -1# |

50 |

239 |

228 |

209 |

225 | |

|

N -2# |

50 |

247 |

236 |

223 |

235 | |

|

N -1# |

70 |

241 |

223 |

210 |

225 | |

|

N -2# |

70 |

248 |

223 |

220 |

234 | |

从表5试验结果可见,N - 1#氨基磺酸盐和N - 2# 改性氨基磺酸盐在长达70天的室内常温储存期内, 其减水性能及流动度损失都比较稳定,这说明N - 1#、N - 2#氨基磺酸盐储存稳定性好。

2. 2 N - 1#、N - 2#不同掺量下水泥的净浆分散效果见表6。

|

氨基编号 |

掺量 |

水泥净浆流动度(mm) |

用水量 |

水泥品种 | |||

|

0m in |

30m in |

60m in |

平均 |

|

| ||

|

|

0. 2 |

0 |

0 |

0 |

0 |

86. 5 |

秦岭P103215R |

|

|

0. 4 |

114 |

0 |

0 |

38 |

86. 2 | |

|

|

0. 6 |

170 |

110 |

93 |

124 |

85. 7 | |

|

N -1# |

0. 8 |

193 |

159 |

142 |

165 |

85. 3 | |

|

|

1. 0 |

221 |

192 |

176 |

196 |

85 | |

|

|

1. 2 |

236 |

213 |

196 |

215 |

84. 5 | |

|

|

1. 4 |

232 |

214 |

194 |

213 |

84 | |

|

|

0. 2 |

0 |

0 |

0 |

0 |

86. 5 | |

|

|

0. 4 |

125 |

0 |

0 |

42 |

86. 2 | |

|

|

0. 6 |

174 |

123 |

108 |

135 |

85. 7 | |

|

N -2# |

0. 8 |

210 |

186 |

159 |

185 |

85. 3 | |

|

1. 0 |

241 |

232 |

210 |

228 |

85 | ||

|

1. 2 |

245 |

234 |

209 |

229 |

84. 5 | ||

|

1. 4 |

242 |

234 |

206 |

227 |

84 | ||

从表6可以看出,氨基磺酸盐饱和点比较明显,N- 1#饱和点掺量为1. 2%,N - 2#饱和点掺量为1. 0% , 可见改性后的氨基磺酸盐比普通氨基磺酸盐饱和点掺量低,而且净浆流动度大,当掺量达到上述饱和点掺量以后, 。水泥净浆的分散效果就相当好,流动度基本不再增大,有时还有所下降,同时还会出现不同程度的泌水。因此在工程实际使用时,也应该根据水泥寻找相应的饱和点掺量,以便于降低使用成本和保证工程质量。

2. 3 合成产物对不同水泥的适应性分析: 将合成的普通型N - 1#和改性N - 2#氨基磺酸盐高效减水剂加入不同的水泥中,测定其净浆流动度结果见表1,由表1结果可知, N - 1#型氨基磺酸盐高效减水剂没有N - 2#改性氨基磺酸盐高效减水剂对表中不同标号、品种的水泥适应性好,N - 2#与表中4种水泥净浆流动度不但起始大,而且30min、60min净浆损失也最小,且与表1中水泥都适应,这说明N -2#与水泥的适应性要好于N - 1#。

2. 4 N - 1#、N - 2#与萘系及辅料复配的泵送剂效果。氨基磺酸盐单掺易产生泌水,为了解决泌水问题,将N - 1#、N - 2#与萘系高效减水剂(粉体) 、辅料加以复配,配制STY - AⅡ泵送剂,试验结果如表7。

|

序号 |

组分 |

掺量% |

|

用水量m l |

水泥净浆流动度mm |

|

泌水情况 | |||||

|

0m in |

30m in |

60m in |

平均 |

|

| |||||||

|

1 |

N -1# |

1. 0 |

|

85 |

230 |

198 |

174 |

201 |

|

泌水+ + + | ||

|

2 |

N -1# +萘系+辅料+水 |

2. 0 |

|

83 |

226 |

203 |

196 |

208 |

|

泌水+ | ||

|

3 |

N -2# |

1. 0 |

|

85 |

241 |

232 |

210 |

228 |

|

泌水+ + | ||

|

4 |

N -2# +萘系+辅料+水 |

2. 0 |

|

83 |

236 |

236 |

228 |

233 |

|

不泌水 | ||

|

备注 |

1. 水泥:秦岭P. O32. 5R 2. 符号说明: a.“+ ”表示轻微泌水b. |

“+ + ”表示一般泌水c.“+ + + ”表示严重泌水 |

| |||||||||

通过表7试验结果看, N - 1#单掺泌水程度比N- 2#严重,但通过与萘系及辅料二元复配,泌水现象有明显改善,且净浆流动度损失都明显减小,N - 2#尤为显著。

2. 5 混凝土的减水率及强度试验见表8

|

序号 |

坍落度及经时损失 |

坍落度增加值mm |

抗压强度MPa /强度比% |

备 注 |

| |||||||||

|

0min |

30m in |

60m in |

90min |

|

3d |

7d |

28d |

|

| |||||

|

1 |

41 |

20 |

18 |

— |

— |

12. 5 / 100 |

24. 36 / 100 |

31. 72 / 100 |

空白 | |||||

|

2 |

195 |

173 |

162 |

151 |

154 |

14. 16 / 114 |

28. 44 / 117 |

34. 62 / 109 |

掺N -1# +萘系+辅料1 +辅料2 +水(掺量2% )不泌水 | |||||

|

3 |

216 |

188 |

171 |

164 |

175 |

13. 36 / 107 |

28. 1 / 115 |

36. 18 / 114 |

掺N -2# +萘系+辅料1 +辅料2 +水(掺量2% )不泌水 | |||||

从表8混凝土试配结果可见: N - 1#、N - 2#所测项目均符合GB8076 - 1997一等品要求,且N - 2#减水率及强度均高于N - 1# ,不足之处易产生泌水。2. 6 N - 1#、N - 2#配制成泵送剂时混凝土的坍落度增加值及强度见表9 (砼配比: 水泥330kg、砂718kg、石1171kg、水175kg) 。

从表9试验结果看,使用以氨基磺酸盐与其它辅料及萘系进行复配成泵送剂时,砼拌合物坍落度增加150mm以上,且各龄期强度均能满足JC473 - 2001标准一等品要求,复配后也有效解决了氨基磺酸盐单掺易产生泌水的问题。

3 结论

3. 1 合成氨基磺酸盐高效减水剂的主要工艺参数(反应温度、体系酸碱度、反应时间)最佳反应条件为:反应体系PH值为8 - 9、反应温度为85 - 90℃,反应时间为5小时。

3. 2 合成的氨基磺酸盐高效减水剂具有减水率高、坍落度损失小、对不同水泥的适应性强等优点,但氨基磺酸盐高效减水剂的饱和点比较明显,在使用时掺量要根据水泥而定,掺量偏高时容易造成混凝土的泌水、离析和扒底,但经与萘系及辅料复配使用可有效解决此种现象。

3. 3 改性后的氨基磺酸盐高效减水剂N - 2#在水泥适应性、减水率、砼坍落度增加值及强度方面均要好于普通型氨基磺酸盐高效减水剂N - 1#。

依据标准

[ 1 ]国家标准《混凝土外加剂匀质性试验方法》GB /T8077 - 2000

[ 2 ]行业标准《普通混凝土配合比设计规程》JGJ55 - 2000