摘要:介绍无碴型预制混凝土纵梁支承轨道结构的型式及对该结构整体和部件的设计、试制,室内静载和疲劳试验以及实尺轨道模型的减振性能进行的系统试验研究,该结构在城市轨道交通中具有良好的发展前景。

关键词:无碴轨道 纵梁支承 连续支承 城市轨道

中图分类号:U213.2 4 文献标识码:A 文章编号:1003—1995(2004)1 1-0062—04

0 前言

预制混凝士纵梁支承轨道结构(以下简称纵梁支承轨道)是一种由普通混凝土轨枕、双块式混凝土轨枕、普通板式轨道和框架式板式轨道四种类型的轨道演变而成的新型轨道结构,是由两根预制混凝土纵梁以及横向连接钢管组成的框架结构,这种结构吸收了四种轨道结构的特点,具有自重轻、低振动、少维修、低造价、结构性价比高、施工快捷以及提高桥梁的抗震能力等较为突出的优点。由这种结构组成的无碴轨道可以有效降低轨道建筑高度,减少振动和噪音的传播,使桥梁设计轻型化,而且造价低,在地铁减振轨道、城市轻轨高架桥以及铁路高架桥都具有广阔的应用前景。

1 无碴型纵梁支承轨道结构的型式和特点

1.1 结构型式

无碴型纵梁支承轨道的结构基本型式为采用柱型挡台或凸型挡台,也可用纵梁底部橡胶支座将纵梁和基础连接起来,提供轨道的纵横向阻力;预制混凝土纵梁由两根预应力混凝土纵梁和连接钢管构成。纵梁的长度可根据线路条件进行调整,轨道的弹性由轨下橡胶垫板和弹性橡胶支座提供,因此弹性元件的特性决定了该轨道结构减振性能的优劣。无碴型纵梁轨道结构的基本型式见图1。纵梁采用不分开式扣件时,承轨面设轨底坡,在制造预埋铁件时埋入轨下垫板,可以采用连续支承和点支承两种型式;采用分开式扣件时,在制造纵梁时埋人尼龙套管,承轨面设成平坡,轨底坡设在铁垫板上,轨下垫板采用点支承型式。

1.2 结构特点

纵粱下采用类似浮置板轨道中的弹性橡胶支座支承,可以有效过滤中、高频段的振动,减轻列车振动对周围环境的影响。通过轨下垫扳和橡胶支座刚度的合理匹配,可以使轨道整体刚度大大降低。另外如果采用不分开式扣件,轨下垫板可以连续铺设,对于城市轻轨和地铁的减振、降噪效果显著。

1.3 外型尺寸

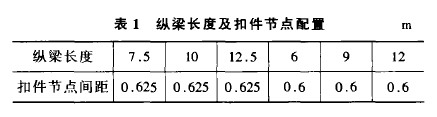

(1)长度。考虑到混凝土纵梁上扣件支点间距、两纵梁问连接钢管间距、纵梁底部支座间距及相互间匹配,初步选定的几种纵梁长度见表1。本文中采用的长度为7.5 m。

(2)梁宽及梁高。根据有限元计算结果,考虑结构承载强度,以设置扣件装置、锚固所需最小长度来确定梁宽和梁高,初步确定梁宽为450 mm,梁高为180 mm。根据所选定的梁宽,预制混凝土纵梁支承轨道结构的整体宽度为1 975 mm。

(3)扣件节点间距、钢管间距、支座间距。纵梁扣件节点间距设置为625 mm。从设计角度考虑,即使扣件支点间距选择再大一些,也不会影响轨道强度、轨道框架的横向阻力、道床应力及列车运行的平顺性,而且可以节约工程造价。根据节点间距和纵梁长度,相应的连接钢管间距设置为2 500 mm;纵梁下橡胶支座(无碴型)间距设置为1 500 mm。

(4)纵梁连接与定位。相邻两纵粱的连接是采用连接夹板将其相邻端部连接起来;纵粱纵横向定位采用设在纵梁两侧的柱型挡台型式,也可采用和板式轨道相同的凸形挡台。

2 纵梁支承轨道结构动、静力分析

为了评估纵梁支承轨道在城市地铁、轻轨运营条件下的动力性能以及对机车车辆运行安全性、舒适性的影响,同时也为了确定轨下垫板和纵梁下弹性橡胶支座的最佳刚度匹配,并确保纵梁支承轨道必要的承载能力,对纵梁支承轨道进行了动、静力分析。模型采用广州地铁车辆参数进行计算。

2.1动力分析

(1)城市轻轨中设置橡胶支座的无碴型纵梁支承轨道的轮轨作用力、轨道动力响应随着行车速度的提高而增大。在80 120 km/h速度范围内,车辆的轮轨作用力为90~112 kN(动力系数为1.15~1.40)。在车辆荷载作用下,钢轨加速度为100g~170g、纵梁加速度为5g~15g、钢轨支点反力为35~50 kN、橡胶支座反力为50~70 kN。

(2)城市轻轨中设置橡胶支座的无碴型纵梁支承轨道,在80~120 km/h速度范围内车辆的车体振动加速度为0.09g~0.12g,车辆的平稳性指标为优良。

(3)城市轻轨中设置橡胶支座的无碴型纵梁支承

轨道,轨下胶垫刚度的大小对车体振动加速度以及车辆运行的平稳性基本没有影响,它主要影响轨道的动力响应。在橡胶支座刚度相同的条件下,随着轨下胶垫刚度的增大,钢轨位移减小、钢轨加速度也略有减小,而钢轨支点压力、纵梁加速度呈增大趋势。当轨下胶垫刚度从40 kN/mm 增大到60 kN/mm 时,钢轨位移、加速度均减小,但幅度不大,钢轨支点压力和纵梁加速度则有一定程度的增加。因此轨下胶垫的刚度对钢轨位移、钢轨支点压力、纵梁加速度影响最大,减小轨下胶垫刚度可减轻轨下基础的动力作用。

(4)城市轻轨中设置橡胶支座的无碴型纵梁支承轨道,橡胶支座刚度的大小对车体振动加速度以及车辆运行的平稳性有一定的影响,但并不显著。在轨下胶垫刚度相同的条件下,随着橡胶支座刚度的增大,钢轨位移、纵梁位移显著减小,橡胶支座反力则显著增大,钢轨支点压力略有增加,而钢轨加速度和纵梁加速度则变化不大。当橡胶支座刚度从10 kN/mm增大到40 kN/mm时,钢轨位移和纵梁位移均大幅减小、橡胶支座反力增加、钢轨支点压力增加,可见,橡胶支座刚度对钢轨位移、纵梁位移、橡胶支座反力影响最大,减小橡胶支座刚度可减轻纵梁下基础振动。

(5)混凝土纵梁之间的连接对减轻轨道的动力作用有好处,当纵梁下采用橡胶支座时这种作用更明显。

2.2 静力分析

(1)结合动力分析结果,通过不同刚度匹配的计算,确定轨下垫板刚度取60 kN/mm、橡胶支座刚度取20 kN/mm时,系统减振及承载性能为最佳。

(2)梁高从15 cm到25 cm变化,纵梁的弯矩增幅显著,其中正弯矩最大增幅可达ll0% ;因此在确保承载能力的前提下,选择梁高×梁宽的最小断面较为经济合理。

(3)相邻纵梁之间连接和不连接的情况只对荷载加至纵梁端钢轨上方时的纵梁负弯矩有影响,对于其它工况,纵梁的受力状态在连接前后无明显差异。所以对于纵梁梁端连接,从静力分析的角度来看只是对纵梁所受负弯矩有一定影响,对于正弯矩影响甚微。

(4)根据极限状态设计法,确定纵梁支承轨道的设计弯矩为M+=21 kN•m,M-=-21 kN•m;设计剪力p=80 kN。结构设计如图2所示。

3 纵梁支承轨道的静载和减振试验研究

通过对结构进行静载强度、疲劳强度以及落锤冲击试验,对设计参数、各部件及轨道结构的承载性能和减振性能进行检验。

试验包括纵梁正弯矩加载试验、纵梁负弯矩加载试验、纵梁抗剪试验、纵梁连接钢管的弯曲试验、纵梁轨道保持轨距的试验、纵梁200万次加载疲劳试验、减振性能试验。

3.1 静载、疲劳试验结果分析

(1)对纵梁正弯矩进行加载试验,加至规定检验荷载并静停3 min,纵梁两侧未发现裂纹,说明纵梁承受正弯矩的能力是足够的,同时连接钢管应变也非常小,说明承受对称荷载时,无论纵梁底部是否有支承,连接钢管基本不受力。试验加载如图3所示。

(2)对纵梁施加不对称荷载时,连接钢管具有足够的弯曲承载强度。当纵梁一侧在荷载作用下已经开裂,钢管受到最大应力仅为165 MPa,只达到屈服强度的一半,具有足够的强度储备。

(3)对纵梁进行抗剪试验,荷载达到抗剪检验值80 kN时,纵梁无裂纹出现;当荷载加至100 kN时,支座和加载点之间开始出现斜裂纹。这说明纵梁的抗剪能力是有保证的,即使在橡胶支座失效状态下,目前的抗剪设计也能满足要求。

(4)负弯矩试验同抗剪试验相似,荷载达到检验值时,两侧纵梁均未开裂;继续加至120% 检验值,单侧纵梁开裂,但裂纹很细,且深度不大,加载点处纵梁挠度为4.04mm,说明纵梁的负弯矩承载力也是足够的。

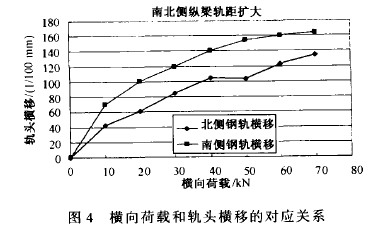

(5)进行保持轨距加载试验时,轨距扩大最大值为2.99 mm,说明纵梁型式完全能够满足结构对保持轨距的要求。图4为横向加载和轨头横移的对应关系。

(6)在对纵梁进行200万次疲劳加载后,其四个侧面残余裂缝的宽度均在0.05 mm 以下,说明纵梁的疲劳性能满足要求。

3.2 减振性能试验分析

试验用轨下垫板的刚度均为60 kN/mm,纵梁下橡胶支座的刚度也控制在15~20 kN/mm。从整个试验的情况来看,纵梁边缘振动加速度约在28.9 ~59.7g之间,整体道床边缘约在0.15g~0.38g之间,地面振动加速度约在0.008 9g~0.02g之间。从轨下连续支承和点支承的对比分析看,采用弹性连续支承的效果比点支承的方式要好,但二者的区别并不明显。

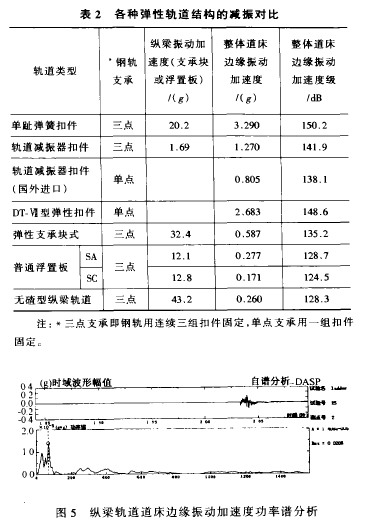

越靠近轨道结构底部的隔振元件,减振的效果越明显。随着隔振元件的下移,单趾弹簧扣件、轨道减振器、弹性支承块式、浮置板的减振效果越来越明显,无碴型纵梁轨道的减振效果和普通浮置板的SA型相当,效果要优于弹性支承块式和轨道减振器等轨道上部结构的减振方式。这对于城市地铁和轻轨的减振(尤其是高架桥上)是非常有利的,另外如果考虑轨下弹性垫板的连续支承,还可以起到降低轮轨接触产生的噪音。表2为各种弹性轨道结构的减振对比分析。

根据频谱分析的结果,纵梁支承轨道道床边缘振动加速度的第一主频为70 Hz。从图中不难看出,无碴型纵梁轨道道床边缘的振动能量分布在0~100 Hz之间。图5为道床边缘加速度的功率谱分析。

4 结语

无碴型预制混凝土纵梁支承轨道具有低振动、少维修、低造价、自重轻、结构性价比高等优点,与目前城市轨道交通中使用较多的的几种轨道结构相比,无碴型纵梁支承轨道结构可以解决弹性支承块式轨道结构因为枕下垫板太软使轨距较难保持的问题,同时也没有浮置板轨道的成本高,不易维修的缺点,应用前景广阔。