众所周知,粉煤灰陶粒是以粉煤灰为主要原料,掺加适量粘结剂和外掺剂,经加工成球,烧结或烧胀而成的一种人造工业废料轻集料。

粉煤灰陶粒一般采用烧结法和回转窑法两种烧成工艺,其粉煤灰掺用量视粉煤灰和粘结剂的性能而定。烧结法粉煤灰掺入量一般可达80%~90% ,回转窑法最多可达70%~80%。粉煤灰陶粒的吃灰量高于粉煤灰烧结砖。

粉煤灰陶粒主要用于配制轻集料混凝土(亦称粉煤灰陶粒混凝土) ,其特点是重量轻、强度高、导热系数低、耐火度高,化学稳定性好、耐久性和保温隔热性能好。20 世纪60年代初期,上海、天津等地已相继开始生产和应用粉煤灰陶粒。20世纪直到20世纪~80年代,在不少桥梁工程和多层、高层建筑中应用了粉煤灰陶粒混凝土,取得了显著的技术经济效益。

在当前对建筑节能和建筑物功能性要求愈来愈高的形势,全国范围内出现了广州、乌鲁木齐、昆明、黑龙江和津京唐五个地区超轻粘土陶粒生产应用迅速发展,1997 年上海利用回转窑法生产了堆积密度700~800kg/m3的高强粉煤灰陶粒和500kg/m3 的超轻陶粒。2001 年大庆从英国引进一条年产20万m3的烧结法全粉煤灰陶粒生产线。

1 对粉煤灰原料的基本要求

1. 1 粉煤灰化学成分

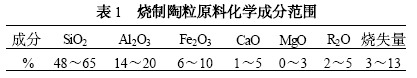

根据多年的试验研究,烧制陶粒用粉煤灰的化学成分应符合表1 要求。否则,必须通过外掺剂来调整其化学组分。

1. 2 含碳量

大量的试验研究证明,生产陶粒原料中,其含碳量或有机质含量过多或过少,均不能制成性能良好的或符合标准要求的陶粒。当采用粉煤灰为主要原料生产陶粒时,在一般情况下,其碳素或有机质含量均过高,因此,在工艺上必须进行适当的脱碳处理。

1. 3 细度

粉煤灰的细度一般控制在45μm 筛余≤45 %。由于各地粉煤灰的成分差异较大,在决定建厂之前,建议委托有关科研设计单位对粉煤灰和粘结剂的基本性能、合理配比、烧结烧胀性能、烧结温度和温度范围、堆积密度等指标进行全面分析试验,确定最佳的原料配比和工艺参数,必要时须做中试。

2 高强和超轻粉煤灰陶粒的生产工艺

2. 1 生产工艺流程

利用粉煤灰生产陶粒有塑性法成球和磨细法成球两种工艺。下面是塑性法成球的基本工艺流程。

根据原料不同,料球制备方法差异很大。一般要掺加20 %~25 %的粘结剂(页岩、粘土或煤矸石) 、以防止料球在窑内滚碎。由于粉煤灰中Al2O3 含量较高(20 %~35 %) ,为有效降低焙烧温度,需掺加一定量的助熔剂。

塑性法制粒成球是:粉煤灰、粘结剂和外掺剂经准确计量、混合、搅拌和轮碾等工序,使其达到均匀混合和水分匀化后,送入成球机成球。

磨细成球法是将原料计量配比、混合磨细(各种配料混合磨细或部分粉煤灰混合磨细) ,预加水搅拌(含水率10 %~12 %) ,圆盘成球机制粒成球。

具体采用何种料球制备工艺应根据原料性能和陶粒产品要求的性能指标(超轻陶粒还是高强陶粒) 情况确定。

2. 2 高强粉煤灰陶粒的生产

由轻集料国家标准(GB/ T17431. 1) 可知,密度等级在600~900 级的高强陶粒其相应的强度要比普通陶粒高1~2 个密度等级,而吸水率要低7 % ,其他指标则与普通陶粒相同,因此,生产高强度陶粒不仅是增加其密度,其相应的强度等指标也得提高。所以,生产高强度陶粒必须要采取一套工艺技术措施,即对原料及其组分应进行选择;对塑性法和粉磨法的原料和混合料必须进行充分均化处理和必要的组分调整;根据原料的性能选择合理的热工制度;采取正确的冷却制度。

通过上述四道工序的调整和控制才可能生产出合格的高强陶粒,否则是生产不出高强陶粒的。

高强粉煤灰陶粒的生产,当前有两种窑炉工艺可采用:

a. 回转窑工艺

采用回转窑工艺生产高强粉煤灰陶粒,我国于70年代末80 年代初分别由陕西建研院和上海建研院研制成功,所生产的高强粉煤灰陶粒用当时的混凝土配置技术已达CL50 和CL60。采用回转窑生产工艺的粉煤灰用量视粉煤灰和粘结剂的性能而定,粉煤灰掺量一般在70%~80%之间。为防止料球在运动过程中破碎,故粘合剂的用量比烧结机工艺约高8%~10%。

b. 烧结机工艺

采用烧结机工艺生产粉煤灰陶粒,在我国虽有30余年的生产经验,但其产品性能达不到高强陶粒的指标。英国莱泰克的烧结机工艺技术,据资料介绍其产品性能达到高强陶粒的指标。大庆地区已引进此项技术,建成规模为年产30万m3粉煤灰陶粒厂,希望通过这条引进线把我国烧结机工艺技术提高到一个新水平。

2. 3 超轻粉煤灰陶粒的生产

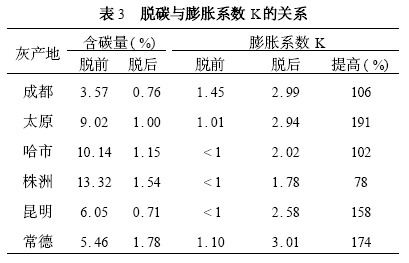

根据试验研究,各地方的粉煤灰除了少数含有高钙、高铁的灰种外,一般的粉煤灰都有烧胀性能,依据灰的组分和含碳量,经过适当的调整和处理后其膨胀系数一般在2. 0~3. 5 之间,详见表2 和表3。

3 回转窑烧成

按常规料球制备采用塑性制粒法和磨细成球法,因料球含水率较高(18 %左右) ,宜采用双筒回转窑。双筒回转窑对调节物料在干燥、预热带和焙烧带的停留时间和相应的焙烧制度更为有利,但其构造相对复杂,重量和造价比单筒回转窑高,漏风和维修量也相应增加。

双筒回转窑有高差式和插接式两种:前者前后两窑高差较大,使窑尾标高增高约1.5~2m ,配套的设备和土建工程费用明显增加,联结两窑的中间烟室漏风多、热损失大,导料槽易烧坏,在国内外已呈淘汰趋势;后者是当前国内发展最快的先进窑型,缺点是两窑插接处(插入深度400~800 mm) 有一定漏风和扬尘,需设置高性能的转动密封装置。双筒回转窑两窑的安装斜度相同,均在4°左右,各有独立的传动装置,一般配用YCT电磁调速三相异步电动机。调速范围:干燥预热窑一般1~3r/min ,焙烧窑一般1.2~3.6r/min。生产时通过电动调速求得物料在两窑内的最佳停留时间。

4 冷却

对高强陶粒,由于焙烧温度较高,焙烧时间也比超轻和普通陶粒长3~5 min ,其燃料装置也应做适当调整。以煤粉燃料为例,应将喷煤嘴向窑内多深入300~380 mm ,适量增加一次风机的风压和风量,改用长火焰的喷煤嘴,使煤粉喷出速度自30~40m/s 提高至40~50m/s ,并适当调节阀门增加窑尾抽力,使燃烧火焰长度从原来的2~3 m 延长至3~4 m。

从窑头卸出的陶粒温度900~1000 ℃,如直接卸入空气中或水池中急冷,会明显降低陶粒强度。因此相对正规的陶粒厂都配有陶粒冷却机。国外常用的有多筒冷却机、单筒冷却机、竖式冷却机、分层冷却机、篦式冷却机等;国内常用的有单筒冷却机、遥运冷却机和竖式分层冷却机等。

篦式冷却机和遥运冷却机属通风型和空中快冷型,不利于提高陶粒强度。多筒冷却机和单筒冷却机属自然通风缓慢冷却型,利于陶粒强度,但效率低,卸料温度高(200~300 ℃) 、热利用率低。竖式分层冷却机也属通风型冷却,但实现了陶粒1000~700 ℃、400℃以下快冷,700~400 ℃缓冷(用热风冷却) 的最佳冷却制度,冷却效率高(约25 min) 、卸料温度低(机外气温+ 50 ℃) 、陶粒余热利用率高(排除的热风300~400℃,都分用于烘干碎煤或原料,部分送入窑内作一、二次热风) 。是目前国内外最先进的陶粒冷却机,用于高强陶粒生产线更加显效。

5 粉煤灰陶粒的经济效益

下面是东北某粉煤灰陶粒厂的经济分析,供大家参考。

投资:该厂总投资460万元。

产量:年产3万m3 陶粒。

成本:通过其财务报表了解,该厂产品单位成本及构成如下:

原材料:26.5元/m3 燃料:14元/m3

水、电:11.69元/m3 维修费:2.57元/m3

人工费:8.17元/m3 折 旧:11.7元/m3

管理费:2.0元/m3 销售费:2.0元/m3

合 计: 78. 03元/m3

市场及价格:其产品50%左右自用,用作砌块的轻骨料,其余外销。外销价格为120元左右,销售市场主要在本市(半径50 公里范围内) ,运距短、运费低。