摘要:由于水下灌注用混凝土的特殊要求性,本文在施工现场的基础上根据现行规范规定,制定出了专门的坍落度的试验方法,通过实验数据总结出了一般水下灌注用混凝土坍落度的一般规律,对于特定的工程有一定的指导意义。

关键词:水下灌注,混凝土,坍落度,坍落度损失

1. 引言

随着经济发展和技术进步,高层建筑、工业厂房、高速铁路、高速公路等很多基础设施,对于地基承载力的要求也越来越高,所以混凝土灌注桩基础在这些基础设施建设中广泛采用。影响混凝土灌注桩基础质量的因素有很多方面,如钻孔、钢筋笼制作及安放、混凝土搅拌及运输、混凝土灌注等,其中混凝土灌注质量的好坏直接影响到成品的质量。对于灌注用混凝土的工艺特性有很多规定,而其中最重要的一点就是入孔时的坍落度,要求灌注桩的混凝土需要流动性好,有关文献[1]指出:“混凝土自搅拌机出料至砍球开塞时间不宜超过30分钟,施工中间每间断30 分钟后,要上下串一上导管,防止混凝土失去流动性,提升导管困难,增加发生事故的可能性。在施工过程中,中途中断浇注时间不宜超过30 分钟,整个桩的浇注霎时间不宜过长,尽量在8 小时内完毕。” 《混凝土质量控制标准》(GB50164-92)[2]及《建筑桩基技术规范》(JGJ94-94)[3]要求:水下混凝土必须具备良好的和易性,配合比应通过试验确定;坍落度宜为180-220mm;水泥用量不少于360Kg/m3。并且灌注用混凝土的原材料也有相应的规定:“水下混凝土的含砂率宜为40%-45%,并选用中粗砂;粗骨料的最大粒径应<40mm,有条件时可采用二级配。”由此可以看出,灌注水下混凝土对于入孔时的坍落度有着严格的要求。

现在灌注混凝土一般采用商品混凝土,混凝土搅拌站距离施工工地一般都有一段较长的距离,而商品混凝土在运输过程中都存在程度不同的坍落度损失,如何保证入孔混凝土的坍落度,如何减少运输过程中的坍落度损失成为一个重要的研究课题,有关这方面的论述文章不少[4,5,6],但其内容多为泛泛而谈,缺乏实际的试验研究,因此对于混凝土坍落度的试验研究有一定的现实意义笔者在长期从事一线水下混凝土施工,通过总结几个类似工程的试验,根据试验数据总结出了一般规律,并根据多年施工经验提出了减小坍落度损失的对策,对于类似的工程有一定的借鉴意义。

2. 坍落度损失的原因分析

混凝土坍落度损失是一个普遍存在的问题。影响混凝土坍落度损失的原因是多方面的,且这些因素相互关联。主要包括五个方面:

2.1 水泥方面

如水泥中的矿物成分种类、不同矿物成分的含量、碱含量的匹配,细度、颗粒级配等;

2.2 化学外加剂方面

如高效减水剂的化学成分、分子量、交联度、磺化程度、平衡离子浓度以及缓凝剂的种类、用量等,外加剂的加入使得混凝土中水泥颗粒分散度提高,加速了水泥颗粒的水化,随着新的水化物的不断生成,外加剂也不断地被消耗,使混凝土中外加剂的浓度越来越低,进而产生凝聚现象;

2.3 环境条件

如温度、湿度、运输时间等,由于骨料之间的摩擦提高了混凝土拌合物的温度,由于环境温度与拌合物温度的升高加快了水份蒸发的速度,因而进一步加剧了混凝土拌合物坍落度损失的速度发的速度,因而进一步加剧了混凝土拌合物坍落度损失的速度。

2.4 混凝土本身的性能

混凝土本身的水灰比大小、减水剂掺入时间次序、掺和料的品种及掺加比例;

2.5 其他方面

由于布朗运动、范德华力、重力和机械搅拌作用,使水泥颗粒之间相互吸引、凝聚.因而造成坍落度的降低。

3. 本文的试验结果及分析

3.1 采用的试验方法

本次试验采用《普通混凝土拌合物性能试验方法》(GB/T50080-92)[7]要求的坍落度检测方法,在混凝土出搅拌机时测量一次,在出搅拌机后用混凝土罐车运输时每隔30min对其中的混凝土测量一次坍落度,根据几个工程的特点,取样试验在出搅拌机150min 后结束,观察整理数据。

3.2 试验数据

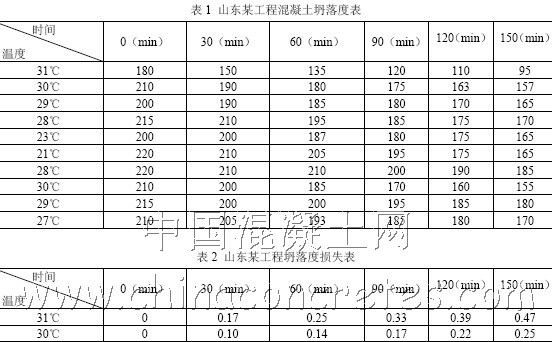

试验一(山东某工程):拌合物为:P.O42.5 水泥、中砂、16-31.5mm 碎石、高效缓凝减水剂,砂率43%,减水剂掺量为水泥质量的1%,试验数据见表1、表2。

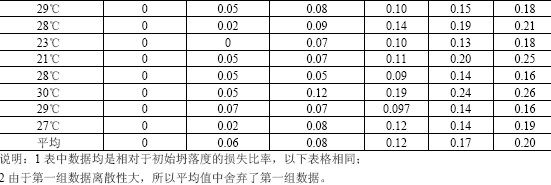

试验二(广东某工程):拌合物为:P.O42.5 水泥、Ⅰ级配区砂、16-31.5mm 碎石、RH-9

型减水剂、Ⅰ级粉煤灰,砂率为42%,减水剂掺量为水泥质量的1%,试验数据见表3、表4。

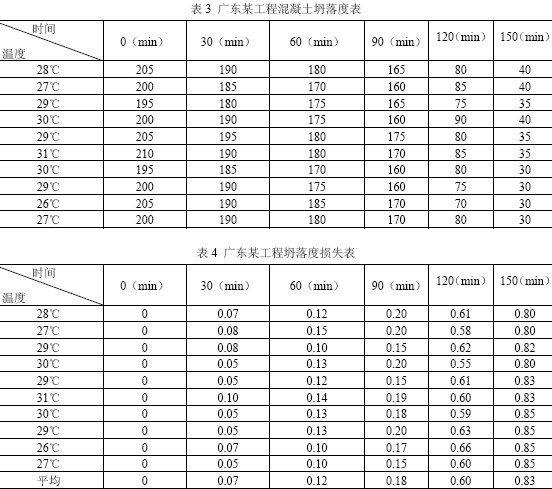

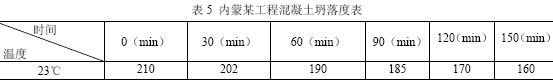

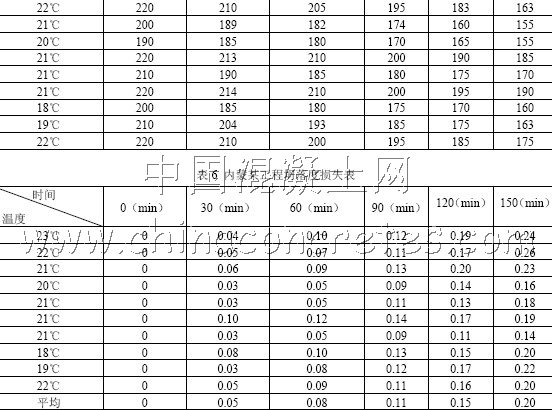

试验三(内蒙某工程):拌合物为:P.O42.5 水泥、中砂、5-31.5mm 碎石、JF-1 型减水剂,砂率为42%,减水剂掺量为水泥质量的1.2%,试验数据见表5、表6。

3.3 试验数据分析

3.3.1 温度影响

根据规范要求“混凝土拌合物运至浇筑地点时的温度,最高不宜超过35℃;最低不宜低于5℃”,本次试验选择了气温比较有代表性的北方地区和南方地区,由于季节的限制,本次试验气温均在18℃-31℃之间,根据数据来看,同一工程的数据中,气温的影响并不明显:最低温度出现在试验三中,相应的混凝土坍落度损失为20%,同试验三中平均损失一致;最高气温出现在试验一、试验二中,相应的混凝土坍落度损失为47%和83%,由于试验一中第一组数据离散性较大,所以单独考虑,而试验二中坍落度损失83%也与该次试验中的平均值一致;所以在气温与标准气温(20℃)相差不大,甚至在掺加高效缓凝减水剂的情况下,实际温度在18℃-30℃之间时,混凝土的坍落度损失与温度的变化影响不明显。

3.3.2 初始坍落度对坍落度损失的影响

规范规定“水下混凝土坍落度宜为180-220mm” [3],试验一中当混凝土初始坍落度为

180mm 时,最终150min 内混凝土坍落度损失为47%,坍落度在200mm-220mm 时,150min 内混凝土坍落度损失平均为20%,试验二和试验三中,坍落度均在190mm-220mm 之间,150min 内的坍落度损失比较平均,为83%和20%,离散性均不大,所以从数据上看,当坍落度低于190mm 时,坍落度损失还是比较明显的。

3.3.3 损失率对混凝土灌注的的影响

从三个试验纵向来看,试验一和试验二中平均坍落度损失为20%,坍落度值在155mm-190mm 之间,混凝土还未完全丧失流动性,根据现场情况来看,混凝土仍然满足灌注要求,所以根据数据而言,混凝土在150min 内完成灌注是不会有问题的,但是在试验二中,在90min 内坍落度平均损失为18%,120min 内坍落度平均损失为60%,基本丧失了对于灌注要求,所以在试验二的工程中,水下混凝土灌注必须在90min 内完成,如果超出时间很可能由于混凝土初凝而影响灌注质量。

4. 对坍落度损失的对策

有关文献[5] [8] [9]中指出对于坍落度过小的措施:“1、外加剂后掺;2、改善水泥性能;3、降低混凝土出搅拌机温度等。”但是,以上措施只是对于过程的控制,如果以上措施都做到了,还有一些意外情况(如混凝土运输车运输时间长等)造成坍落度不合格,又该怎么办都没有提到。根据笔者的经验及现场的实际情况,总结出了对于现场坍落度不合格的措施,具备一定的实际意义。

4.1 坍落度过小

很多情况下由于混凝土运输车由于各方面原因到达孔口进行灌注时,坍落度并不符合180-220mm 的要求,这时就要认真分析原因,具体问题具体分析,如果坍落度损失在20%以内,可以往混凝土中掺加少量高效缓凝减水剂,如搅拌均匀后测量混凝土的坍落度符合要求则可以使用,如果坍落度损失太大(超过20%)或已达到水泥的初凝时间,则该批混凝土应做报废处理,不得用于施工。

4.2 坍落度过大

往往是由于搅拌装置的计量不准确造成的用水量过大造成的混凝土坍落度过大,根据经验,水下灌注用混凝土坍落度超过240mm 就会产生混凝土离析,严重影响质量,这时可根据实际情况掺加水泥进行调和坍落度,如果坍落度还是不合格,或者造成混凝土离析严重,则该批混凝土应做报废处理,不得用于施工。

5. 结论

根据以上数据分析,可以得出结论:(1)一般情况下150min 内平均损失率为20%;(2)根据部分试验数据,初始坍落度在190mm 以下时,在150min 内的坍落度损失越大,所以从施工来考虑,一般初始坍落度在200-220mm 之间能够保证灌注质量;(3)应根据坍落度损失来制定本工程的灌注桩成桩速度,尤其是坍落度短期内损失大的情况;(4)温度变化不大时(18℃-30℃)对坍落度损失的影响并不明显。

如果现场发现坍落度不合格,可考虑掺加适量的高效缓凝减水剂或水泥进行调和使用,调和后坍落度超仍出要求的严禁用于灌注施工。

由于混凝土坍落度影响因素比较多,并且单从坍落度方面来考虑有些片面,但是,对于特定的工程而言,研究坍落度的损失对于灌注时间的影响还是很有作用的。

参考文献

[1] 刘文艺,王建胜,胡长智.《浅谈钻孔灌注桩基础水下混凝土施工的常见问题及处理方法》

[2] GB50164-92.《混凝土质量控制标准》[S].北京:建设部,1993

[3] JGJ94-94.《建筑桩基技术规范》[S].北京:建设部,1993

[4] 朱君.《泵送预拌混凝土坍落度损失的控制》[J].甘肃科技纵横,2005,Vl34:102-103

[5] 徐浩.《泵送混凝土坍落度损失及其抑制措施》[J].建筑科技情报,2006.4:34-35

[6] 陈旭.《高强混凝土坍落度经时损失及控制方法探讨》[J].福建建设科技,2006.4:67-68,80

[7] GB/T50080-92.《普通混凝土拌合物性能试验方法》[S].北京:建设部,2003

[8] 高桂波,颜世涛.《混凝土坍落度损失的原因分析及解决方法》[S].山东建材,2003.24:54-56

[9] 覃明勇.《夏季控制商品混凝土坍落度损失的措施》[S].广东建材,2004.8:18-19