[摘要]混凝土配合比设计以及调整是混凝土企业质量管理的一个重要环节。为了统一普通混凝土配合比设计方法,满足设计和施工要求,确保混凝土工程质量且达到经济合理,建设部颁发了行业标准《普通混凝土配合比设计规程》JGJ55-2000。以JGJ-2000为框架,通过参考混凝土相关文献及总结大量混凝土生产企业实际生产经验,充分考虑各种原材料对混凝土配合比的影响,应用工程材料检测系统(通用版)V1.0开发设计了一个实用的混凝土配合比设计程序,即用调整用水量法设计普通砼配合比的计算程序,使混凝土配合比设计这项工作变得非常简单。

[关键词]调整用水量法 普通砼配合比 计算程序

混凝土广泛用于工业民用建筑,道路桥梁以及水利工程等,无论混凝土用于何种结构,混凝土都必须具有足够的强度即具有承受各种荷载作用的能力,这种荷载来自外界作用的力和结构自重,因此强度是混凝土性能的一个重要指标。在各种结构中混凝土受到各种应力的作用,由于混凝土抗压强度远大于强度,承受压力作用能够发挥它的最好的强度性能,故抗压强度是混凝土最重要的最有用的性能,也是最容易测定的力学性能。本试验就是通过对不同配比的轻骨料混凝土的抗压强度来选择最佳配比。

高强轻骨料混凝土配合比可按普通混凝土配合比设计方法设计,同时既要满足设计强度等级要求,又要满足表观密度等级的标准,所以提高轻骨料混凝土的强度和降低其表观密度等级,是轻骨料混凝土配合比设计的主要原则。故要提高轻骨料混凝土强度和降低轻骨料混凝土表观密度等级。

试验要求:

(1)骨料具有坚强的抗压能力,与水泥胶结性能良好; 因此要采用优质骨料和富水泥用量。

(2)控制坍落度为20cm左右的用水量(加水至坍落度符合要求,记下用水量) 。

(3)混凝土混合物的水灰比应尽可能小,因此要采用干硬性混凝土,同时掺入高效减水剂配合使用,使混凝土在极小的水灰比下能够浇灌密实。

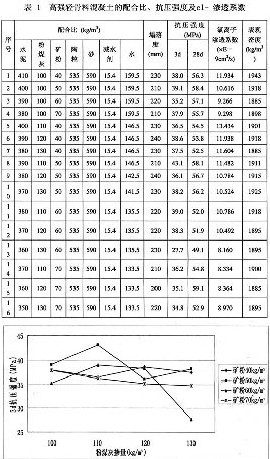

本试验在考虑工程经验的基础上设计如表 1中的配比,其中每组陶粒和砂的用量相同,而用水量随着水泥用量的多少来增加或减少。在确保高强轻骨料混凝土达到《JGJ/T55-96普通混凝土配合比设计规程》的要求下,根据水泥、粉煤灰、矿粉的不同掺量,确定配合比。配合比及抗压强度见表1。

根据表1,选取其中几组配合比进行抗压强度的比较分析。以下为分析内容:

一、水泥掺量对轻骨料混凝土抗压强度的影响

根据配合比及其抗压强度表1,试验所设计的16组配合比中第13组水泥用量为360kg/m3、粉煤灰用量为130kg/m3时3天轻骨料混凝土试块强度为27.7MPa,28天强度为49.1MPa;而第6组水泥用量为390kg/m3、粉煤灰用量为120kg/m3时3天试块强度为38.6MPa,28天强度为53.8MPa。从中可看出随着水泥用量的增加,3天时轻骨料混凝土强度有所提高,而28天的强度虽没有明显变化。这是因为水泥水化早期,粉煤灰中的微细颗粒均匀分布在水泥浆内,填充孔隙和毛细孔,增强了硬化浆体的结构强度,并在粉煤灰和水泥浆体界面处形成的粉煤灰水化凝胶的显微硬度大于水泥凝胶的显微硬度,从而改善了混凝土孔结构和增大密实度。即初期由于粉煤灰的“微集料效应”使其结构致密从而提高了混凝土早期强度。水泥水化后期,粉煤灰中的SiO2、Al2O3等硅酸盐玻璃体,与水泥、石灰拌水后产生碱性激发剂Ca(OH)2发生化学反应,生成水化硅酸钙等凝胶,对砂浆起到增强作用。粉煤灰水化反应的产物在粉煤灰玻璃微珠表层交叉连接,对促进砂浆或混凝土强度增长起了重要的作用。即水泥水化后期由于粉煤灰的“火山灰效应”在水泥水化析出的氢氧化钙吸附到粉煤灰颗粒表面的时候开始(即二次水化反应) ,一直可延续到28d以后的相当长时间内,从而使本试验轻骨料混凝土试块在28天时强度变化不大。

同时也可看出当水泥用量达到一定用量时,混凝土强度增加并不明显,此时混凝土强度只取决于页岩陶粒强度,对于一定的陶粒而言,相应有一合适的水泥用量。说明水泥用量超过一定范围后,单纯提高水泥用量并不能显著提高混凝土强度。这是因为当混凝土达到一定强度后,在外力作用下,通常是骨料的破坏先引起混凝土的破坏,使轻骨料的内部结构相对较为疏松。这又说明混凝土强度并不与水泥用量成正比,只有找出水泥用量的最佳范围才可使其强度更高同时使其更具有经济意义。

二、粉煤灰掺量对骨料混凝土抗压强度的影响

由图1、2可以看出粉煤灰掺量对轻骨料混凝土试块的3天抗压强度影响不大,而对28天抗压强度稍有提高,且其无论是早期强度还是后期强度,发展得都比较缓慢。这是由于掺入粉煤灰的水泥水化速度比纯水泥要慢(需要水泥水化产生的Ca(OH)2来激发),水泥熟料水化所析出的Ca(OH)2,通过液相扩散到粉煤灰球形玻璃体的表面,发生化学吸附和侵蚀,并生成水化硅酸钙和水化铝酸钙;当有石膏存在时,随即产生水化硫铝酸钙结晶。大部分水化产物开始以凝胶状出现,随着龄期的增长,逐步转化成纤维状晶体,数量不断增加,相互交叉,形成连锁结构,使后期强度得到较快的增长。由于粉煤灰的球形玻璃体比较稳定,表面又相当致密,不易水化,在水泥水化3d后的粉煤灰颗粒表面上,几乎没有变化,直到28d才开始初始水化,略有凝胶状的水化产物出现。因而表现为掺粉煤灰的混凝土早期抗压强度较低。相对于纯水泥混凝土,掺入粉煤灰的混凝土,后期抗压强度的增进率较大,主要因为粉煤灰中活性成分与水泥水化生成的氢氧化钙反应,生成水化硅酸钙和水化铝酸钙,不断填充混凝土的孔隙,使混凝土的强度进一步提高。

又因为粉煤灰替代水泥后实际发生水化反应的水泥量减少,使早期水泥水化产物生成量减少,导致混凝土早期强度有所降低,随着时间增加,粉煤灰逐渐发挥活性效应,使混凝土的后期强度增加较快。由于粉煤灰的活性效应、形态效应和微集料效应能够改善水泥的水化环境,提高水化产物的质量,又因本试验选用I级优质粉煤灰的比表面积比水泥的大,密度比水泥的小,一方面可以部分弥补粉煤灰水化慢的缺点,另一方面可以增加浆体体积,提高混凝土工作性和均匀性,因此,粉煤灰在水泥水化后期(28)表现出增强作用。

由图1、2知,本试验中轻骨料混凝土试块的抗压强度随粉煤灰掺量的增加有降低趋势,水泥掺量为400kg/m3、粉煤灰掺量为100kg/m3时28天强度为57.1MPa,而水泥掺量为350kg/m3、粉煤灰掺量为130kg/m3时28天强度为52.9MPa。这是由于本试验中胶凝材料总量不变,当矿粉掺量不变时粉煤灰掺量增加的同时水泥掺量随之降低,从而表现出粉煤灰掺量的增加对提高轻骨料混凝土的强度有降低趋势,这说明轻骨料混凝土的强度与水泥、粉煤灰、矿粉的掺量比例有很大关系。

在混凝土中,粉煤灰的密实填充作用可置换出水泥颗粒间的填充水,使润滑水量增加。粉煤灰发挥其“形态效应”,煤灰中富含的球状玻璃体对浆体起到“滚珠轴承作用”,大大改善混凝土的流动性,减少泵送阻力,改善了矿粉的掺入所导致的混凝土粘聚性提高,使混凝土得到最佳的流动性和粘聚性的组合。但掺量超过一定限量后,28天抗压强度会降低,如上图3所示粉煤灰掺量由100kg/m3增大到130kg/m3时轻骨料混凝土试块的强度稍有降低,这是由于粉煤灰含量的增多,粉煤灰颗粒表面需要的吸附水量增加,拌合物的坍落度值降低,粉煤灰与水泥质量之比增大,水泥水化后析出的消石灰相对减少,粉煤灰与之反应生成的水硬性物质减少所致。

综上说明粉煤灰掺量增加可以提高轻骨料混凝土强度,但粉煤灰的掺量并不是越多越好。如上图知,早期掺入粉煤灰为100kg/m3时,混凝土强度达到最大值39.1MPa,后期达到最大强度58.4Mpa;而接着掺入粉煤灰当其掺量为130kg/m3时,混凝土早期强度为38.2MPa,后期强度为56.2MPa。即随着粉煤灰掺量的增加其强度反而成下降趋势。粉煤灰的使用大大节约了水泥熟料,能抑制碱骨料反应;同时,粉煤灰水化消耗大量Ca(OH)2,混凝土中不耐蚀成分减少,高强轻骨料混凝土中掺入大量粉煤灰有比基准混凝土大得多的耐化学腐蚀能力。另外,大体积高强混凝土中掺入粉煤灰一方面可使内外温差不会太大,有利于减少混凝土表面开裂的危险,另一方面使内部温升又有利于加速粉煤灰效应的发挥,对早期强度有利。

所以,只有掺入适量粉煤灰才能发挥粉煤灰具有减少新拌混凝土用水量、增大混凝土流动性、提高混凝土的密实程度的优良作用。

三、矿粉掺量对轻骨料混凝土抗压强度的影响

从图3、4可以看出,随着矿粉掺加量的增加,混凝土的早期强度有所降低,而后期强度有所提高但变化幅度较小。掺入矿粉的轻骨料混凝土试块的抗压强度随矿粉掺量的增加而降低。其主要原因是矿粉的凝结硬化速度较慢,早期强度较低,但后期强度增长较快。这主要因为掺加矿物掺合料,使细微颗粒均匀分散到水泥浆体中,成为大量水化物沉积的核心,而矿粉在早期只起填充作用,活性还没有发挥出来。随着水化龄期的延长, SiO2等活性组分细微颗粒与水泥水化析出的Ca(OH)2填充在水泥石与界面过渡区的空隙中,使轻骨料与水泥石之间的界面结构得到改善,材料结构更为致密,从而阻断可能形成的渗透通路。随着水泥水化的进行,掺合料将与水泥水化产物发生二次水化反应。在水化后期,随着水泥石毛细孔中水分的不断消耗,混凝土内部湿度降低将使骨料中的水分逐步释放出来,对界面层的水泥石起到养护作用。同时,水泥水化产物将向轻骨料方向渗透。通过水分扩散和水化产物的迁移,使水泥的水化和掺和料的二次水化反应进行得更加充分,最终在轻骨料表面形成高强度、低钙型水化硅酸钙凝胶,并填充到骨料表面的孔和缺陷中,即改善了混凝土的界面结构和孔结构,降低了混凝土的孔隙率,从而对轻骨料起到一种填充、密实和补强的作用。所以到了后期(28d),随着矿粉用量的增加,其轻骨料混凝土试块的强度随之加强。

在28天时由图4,在粉煤灰用量为130kg/m3时,其轻骨料混凝土试块的强度高低如下:矿粉掺量70kg/m3>矿粉掺量50kg/m3>矿粉掺量40kg/m3>

矿粉掺量60kg/m3。该现象说明不能单独考虑矿粉用量的增减,还需要考虑水泥用量的变化。虽然矿粉用量增加,但由于总量不变,水泥同时减少,这时其强度有增有减,说明了一定比例用量的水泥和矿粉才能使混凝土达到更高的强度。

矿粉的掺入可显著改善混凝土的和易性,因此在满足同样的混凝土工作性能前提下可减少用水量,从而有利于混凝土抗压强度的提高。加入适量矿粉,可在保持同一抗压强度条件下减少水泥用量,降低混凝土的温升,这对大体积混凝土的施工是有利的。水泥中由于小于10μm的颗粒较少,因此,水泥粒子之间的填充性并不好。而掺入矿粉后,其填充于水泥粒子之间,填充于水泥颗粒和界面的空隙之中,填充于水泥水化产物的晶格中,从而大幅度改善了胶凝材料的填充性,提高了硬化水泥浆体的致密度、抗渗性和抗压强度。所以说掺入适量矿粉是有利于轻骨料混凝土强度的提高。

四、小结

(一)水泥用量、粉煤灰和砂率、轻骨料都是影响轻骨料混凝土强度的重要因素

由于轻骨料本身存在的强度问题,超过一定范围,单纯提高水泥用量并不显著提高轻骨料混凝土的强度,而且影响混凝土的其他性能。

(二)轻骨料混凝土强度随着粉煤灰的掺入,其抗压强度有降低的趋势,但并不明显

因此,对轻骨料混凝土,粉煤灰的掺量应根据具体的试验结果来选定,不可以任意改变粉煤灰掺量。粉煤灰取代水泥的掺量增加,低水胶比浆体中有效水灰比显著增大,粉煤灰的微集料效应增强,这些都促进了水泥-粉煤灰浆体中水泥的早期水化。

由于粉煤灰具有改善混凝土的和易性,降低混凝土的泌水性,提高混凝土后期强度增长率,提高混凝土的抗渗性和抗硫酸盐性,减少大体积混凝土的水化热,抑制碱骨料反应等优点,而优质粉煤灰更具有“形态”、“微集料”、“活性”三种效应的叠加和超叠加作用,优质粉煤灰的掺加已成为配制高强大流动混凝土的有效手段之一。

(三)掺入矿粉的轻骨料混凝土的抗压强度则有随矿渣微粉掺量的增大而提高的趋势

掺入矿粉可以改善水泥石中胶凝物质的组成,减少或消除游离石灰。因为活性矿物掺料中的活性SiO2可以与游离石灰及高碱度的水化硅酸钙产生二次反应,生成强度更高、稳定性更好的低碱度水化硅酸钙。这样,掺入活性矿物掺合料后,通过二次反应,游离石灰不但可以被减少或消除,水化硅酸钙胶凝物质的质量得到提高,组分得到优化,胶凝物质的数量得到大幅度增加,水泥石与集料界面过渡区结构也得到改善。因此,混凝土的强度得到大幅度提高。

(四)矿粉和粉煤灰复合配制混凝土

矿粉和粉煤灰复合配制混凝土,取代混凝土中的部分水泥,能够提高混凝土的强度,改善混凝土的工作性能,降低温升,延缓凝结时间,提高耐久性。基于以上研究,为充分发挥矿粉和I级粉煤灰复配的“优势互补”效应,本试验采用的I级粉煤灰和活性S95型矿粉掺合料就是一种提高混凝土强度的有效的技术措施。

通过如上比较分析,可得出最佳配合比为第15组配比:当水泥掺量为360kg/m3、粉煤灰掺量为120kg/m3、矿粉为70kg/m3、水掺量为104kg/m3、砂掺量为590kg/m3、轻骨料掺量为535kg/m3时轻骨料混凝土试块的抗压强度达到59.1MPa。即配合比为mw:mc:ms:mg=0.288:1:1.638:1.468时轻骨料混凝土的强度最高,并且水泥用量相对较少,可节约成本。