一、用途

热环境混凝土工程;高炉出铁场基础;其它热荷设备基础垫层

二、特性

早强高强—— 1d 强度可达 15MPa ;

耐 高 温——最高使用温度可达 1200 ℃。

三、用法

开包后按比例加水机器或人工搅拌成砂浆即可浇注施工;搅拌好的砂浆应在 40min内用完。

四、贮存

50㎏/袋标准防潮包装干燥存放3个月。

五、技术指标

|

型号 |

抗压强度 MPa |

最高使用温度 ℃ |

浇注用量㎏ /m 3 |

临界粒度 |

|

1d |

28d |

600 ℃烧后 |

|

M-1 |

≥ 15 |

≥ 30 |

≥ 40 |

800 |

2200 |

5 ~ 15 ㎜

(粒度可调整) |

|

M-2 |

≥ 15 |

30 |

≥ 45 ( 1100 ℃ ) |

1200 |

2200 |

六、耐热混凝土的定义、分类和应用

耐热混凝土是一种能长期承受高温作用( 200 ℃ 以上),并在高温作用下保持所需的物理力学性能的特种混凝土。而代替耐火砖用于工业窑炉内衬的耐热混凝土也称为耐火混凝土。

根据所用胶结料的不同,耐热混凝土可分为:硅酸盐耐热混凝土;铝酸盐耐热混凝土;磷酸盐耐热混凝土;硫酸盐耐热混凝土;水玻璃耐热混凝土;镁质水泥耐热混凝土;其他胶结料耐热混凝土。

根据硬化条件可分为:水硬性耐热混凝土;气硬性耐热混凝土;热硬性耐热混凝土。

耐热混凝土已广泛地用于冶金、化工、石油、轻工和建材等工业的热工设备和长期受高温作用的构筑物,如工业烟囱或烟道的内衬、工业窑炉的耐火内衬、高温锅炉的基础及外壳。

耐热混凝土与传统耐火砖相比,具有下列特点:

1 、生产工艺简单,通常仅需搅拌机和振动成型机械即可;

2 、施工简单,并易于机械化;

3 、可以建造任何结构形式的窑炉,采用耐热混凝土可根据生产工艺要求建造复杂的窑炉形式; 4 、耐热混凝土窑衬整体性强,气密性好,使用得当,可提高窑炉的使用寿命;

5 、建造窑炉的造价比耐火砖低;

6 、可充分利用工业废渣、废旧耐火砖以及某些地方材料和天然材料。

七、硅酸盐耐热混凝土

硅酸盐耐热混凝土所用的材料主要有硅酸盐水泥、耐热骨料、掺合料以及外加剂等。

1 、原材料要求

(1) 硅酸盐水泥

可以用矿渣硅酸盐水泥和普通硅酸盐水泥作为其胶结材料。一般应优先选用矿渣硅酸盐水泥,并且矿渣掺量不得大于 50 %。如选用普通硅酸盐水泥,水泥中所掺的混合材料不得含有石灰石等易在高温下分解和软化或熔点较低的材料。

此外,因为水泥的耐热性远远低于耐热骨料及耐热粉料,在保证耐热混凝土设计强度的情况下,应尽可能减少水泥的用量,为此,要求水泥的强度等级不得低于 32.5MPa 。

用上述两种水泥配制的耐热混凝土最高使用温度可以达到 700 ~ 800 ℃。其耐热机理是:硅酸盐水泥熟料中的 C 3 S 和 C 2 S 的水化产物 Ca(OH) 2 在高温下脱水,生成的 CaO 与矿渣及掺合料中的活性 SiO 2 和 A1 2 O 3 又反应生成具有较强耐热性的无水硅酸钙和无水铝酸钙,使混凝土具有一定的耐热性。

(2) 耐热骨料

普通混凝土耐热性不好的主要原因是一些水泥的水化产物为 Ca(OH) 2 ,水化铝酸钙在高温下脱水,使水泥石结构破坏而导致混凝土碎裂;另一个原因是常用的一些骨料,如石灰石、石英砂在高温下发生较大体积变形,还有一些骨料在高温下发生分解,从而导致普通混凝土结构的破坏,强度降低。因此,骨料是配制耐热混凝土一个很关键的因素。

常用的耐热粗骨料有碎黏土砖、黏土熟料、碎高铝耐火砖、矾土熟料等;细骨料有镁砂、碎镁质耐火砖、含 A12O3 较高的粉煤灰等。

(3) 掺合料

掺合料的作用主要有两个:一是可增加混凝土的密实性,减少在高温状态下混凝土的变形;二是在用普通硅酸盐水泥时,掺合料中的 A12O3 和 SiO 2 与水泥水化产物 Ca(OH) 2 的脱水产物 CaO 反应形成耐热性好的无水硅酸钙和无水铝酸钙,同时避免了 Ca(OH) 2 脱水引起的体积变化。所以,掺合料应选用熔点高、高温下不变形且含有一定数量 A12O3 的材料。

目前耐热混凝土中常用的掺合料及其技术质量要求如表 1 所示。

1 硅酸盐耐热混凝土常用掺合料及其技术质量要求

|

掺合料名称 |

掺合料细度

(0.08mm 方孔筛筛余) |

掺合料化学成分/% |

最高使用温度/℃ |

|

水泥耐热混凝土 |

A12O3 |

SiO2 |

MgO |

CaO |

Fe2O3 |

SO3 |

烧失量 |

|

黏土砖粉

黏土熟料粉

高铝砖粉

矾土熟料粉

镁砂粉

煤砖粉

粉煤灰

矿渣粉 |

<70 %

<70 %

<70 %

<70 %

----

----

<8.5 %

<8.5 % |

≥ 30

≥ 30

≥ 65

≥ 48

≥ 70

≥ 20 |

≤ 4 |

≥ 87

≥ 87 |

≤ 5

≤ 5 |

0

≤ 5.5 |

≤ 0.3

≤ 4 |

≤ 0.5

≤ 8

≤ 5 |

≤ 900

≤ 900

1300

1300

1450

1450

1250

1250 |

硅酸盐水泥耐热混凝土配制时,可掺加减水剂以降低 W/C ,减少混凝土结构内部的孔隙率。减水剂宜采用非引气型。

2 、硅酸盐水泥耐热混凝土的配合比

该品种耐火混凝土的配合比设计用计算法比较繁琐,一般常采用经验配合比为初始配合比,再通过试配调整,得到适用的配合比。表 2 为硅酸盐水泥耐火混凝土的常用配合比,可供实际施工参考。

表 2 硅酸盐水泥系列耐热混凝土常用配合比 / ( kg/m 3 )

|

水泥 |

掺合料 |

粗骨料 |

细骨料 |

水 |

强度等级 |

最高工作度 / ℃ |

|

品 种 |

用量 |

品种 |

用量 |

品 种 |

用量 |

品种 |

用量 |

|

硅酸盐水泥

硅酸盐水泥

硅酸盐水泥

矿渣水泥

普通硅酸盐水泥 |

340

320

350

480

360 |

黏土熟料粉

红砖

矿渣粉

粉煤灰

粉煤灰 |

300

320

300

120

200 |

碎黏土熟料

碎红砖

碎黏土熟料

碎红砖

碎红砖 |

700

650

680

720

700 |

黏土熟料砂

红砖砂

黏土熟料砂

红砖砂

红砖砂 |

550

580

550

600

600 |

280

270

285

285

270 |

C20

C20

C20

C20

C15 |

1100

900

1000

900

1000 |

八、铝酸盐水泥耐热混凝土

铝酸盐水泥是一类没有游离 CaO 的中性水泥,具有快硬、高强、热稳定性好、耐火度高等特点。在冶金、石油化工、建材、水电和机械工业的一般窑炉上得到广泛的应用,其使用温度可达到 1300 ~ 1600 ℃,有的甚至能达到 1800 ℃ 左右,所以又称为铝酸盐耐火混凝土。它属于水硬性耐热混凝土,也属于热硬性耐热混凝土。

1 、胶结材

铝酸盐水泥耐热混凝土的胶结材主要有矾土水泥、低钙铝酸盐水泥、纯铝酸盐水泥。

(1) 高铝水泥 ( 普通铝酸盐水泥 )

高铝水泥是由石灰和铝矾土按一定比例磨细后,采用烧结法和熔融法制成的一种以铝酸 - 钙 (CA) 为主要成分的水硬性水泥。其化学成分及矿物组成如表 3 所示。

表 3 高铝水泥化学成分及矿物组成

|

类 型 |

化学成分/% |

矿物组成 |

|

SiO2 |

A12O3 |

CaO |

Fe2O3 |

|

低铁型 A

B |

5~7

4~5 |

53~55

59~61 |

33~35

27~31 |

<2.0

<2.0 |

CA 、 C2AS

CA2 、 CA 、 C2AS |

|

高铁型 A

B |

4~5

3~4 |

48~49

40~42 |

36~37

38~39 |

7~8

14~16 |

CA 、 C2AS 、 C4F

CA 、 C4AF 、 C2AS |

高铝水泥水化的产物主要有 C 3 AH 6 、 AH 3 、 CAH 10 、 C 2 AH 8 ,而上述产物在高温作用 下会发生脱水,脱水产物之间发生反应。如:

300 ~ 500 ℃ C3AH6 → CaO+C12A7 +H2O

AH3 → A12O3 +H2O

500 ~ 1200 ℃ A12O3 +CaO → CA

A12O3+C12A7 → CA( 或 CA2 )

A12O3 +CA → CA2 ( 在A12O3 较多时 )

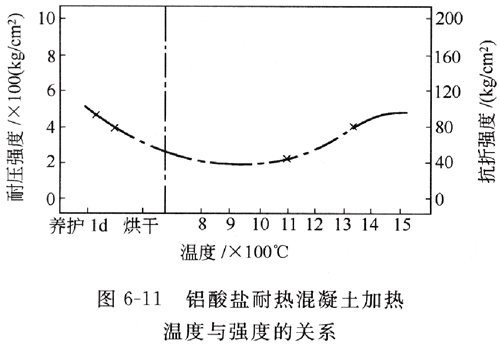

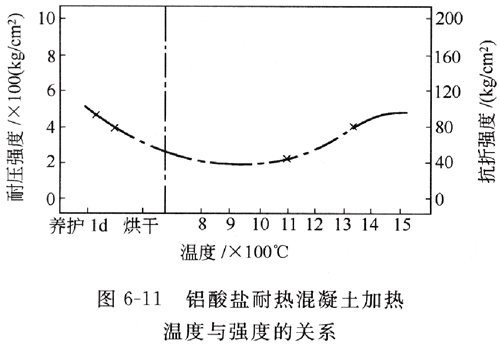

由上可知,在 500 ℃ 以前,水泥石由高铝水泥的水化物组成; 500 ~ 900 ℃时由水化产物及由脱水产物之间的二次反应物组成; 1000 ℃ 开始发生固相烧结; 1200 ℃ 以上时变为陶瓷结合的耐火材料。其强度的变化如图 6 — 11 所示。

(2) 纯铝酸盐水泥

纯铝酸盐水泥是用工业氧化铝和高纯石灰石或方解石为原料,按一定比例混合后,采用烧结法或熔融法制成的以 CA2 或 CA 为主要矿物的水硬性水泥。其中 CA2 和 CA 含量总和在 95 %以上, CA2 占 60 %~ 65 %,另外含有少量 C12A7 和 C2AS 。

纯铝酸盐水泥的水化硬化及在加热过程中强度的变化与高铝水泥类似。由于该水泥的化学组成中含有更多的 A12O3,因此在 1200 ℃ 发生烧结产生陶瓷结合后,具有更高的烧结强度和耐火度,其最高使用温度可达 1600 ℃ 以上。

2 、骨料

由于纯铝酸盐水泥可以配制较高温度下工作的耐热混凝土,因此,采用的骨料应为耐火度更高的骨料,如矾土熟料碎高铝砖、碎镁砖和镁砂等。如使用温度超过 1500 ℃ ,最好用铬铝渣、电熔刚玉等。

3 、掺合料

为提高耐热混凝土的耐高温性能,有时在配制混凝土时掺加一定量的与水泥化学成分相进的粉料,如刚玉粉、高铝矾熟料粉等。粉料的细度一般应小于 lμm 。

九、磷酸或磷酸盐耐热混凝土

该耐热混凝土是以磷酸盐或磷酸作胶结剂和耐热骨料等配制而成的混凝土。它是一种热硬性耐热混凝土。磷酸盐耐热混凝土使用温度一般为 1500 ~ 1700 ℃ ,最高可达 3000 ℃ 。而磷酸盐耐高温混凝土可以经受 -30 ~ 2000 ℃ 的多次冷热循环而不破坏。

1 、胶结剂

(1) 磷酸盐

主要有铝、钠、钾、镁、铵的磷酸盐或聚磷酸盐,其中用得最多的是铝、镁和钠的磷酸盐。

磷酸铝一般是磷酸二氢铝、磷酸氢铝和正磷酸铝三种的混合物,其中磷酸二氢铝的胶结性最强。使用磷酸铝时,为加速混凝土在常温下的硬化,可加入适量的电熔或烧结氧化镁、氧化钙、氧化锌和氟化铵等作为促硬剂,也可用含有结合状态的碱性氧化物 ( 如硅酸盐水泥 ) 作促硬剂。

磷酸钠盐一般用正磷酸钠 (Na3PO4) 、磷酸二氢钠、聚磷酸钠。

(2) 磷酸

磷酸有正磷酸 (H3PO4) 、焦磷酸 (H3P2O7) 及偏磷酸 (HPO3) 等,常用的主要是正磷酸。正磷酸本身无胶结性,但与耐热骨料接触后,会与其中的一些氧化物 ( 如氧化镁、氧化铝 ) 反应形成酸式磷酸盐,从而表现出良好的胶凝性。

2 、耐火骨料

由于磷酸盐及磷酸耐热混凝土一般用于温度较高的结构物中,因此其所用的耐火骨料也应选用耐火度高的材料,常用的有碎高铝砖、镁砂、刚玉砂等。

3 、掺合料

磷酸盐耐热混凝土加热时因水分蒸发会产生较大的收缩,因此在配制时应加入一些微米级耐火材料,如刚玉粉、石英粉等。

4 、磷酸盐耐热混凝土的配合比

磷酸盐耐热混凝土的参考配合比如表 4 所示。

表 4 磷酸盐耐热混凝土配合比

|

胶结剂/% |

耐火骨料/% |

掺合料/% |

|

磷酸盐溶液 |

磷酸溶液 |

耐火粉 |

碳酸钙粉 |

|

18~22

---- |

----

15~20 |

70~75

73~77 |

5~7

5~7 |

2~3

2~3 |

由于磷酸盐和磷酸对人体具有很强的腐蚀性,因此,在施工时必须注意安全,应穿好防护服、防护鞋,戴好防护手套、防护目镜等。

十、水玻璃耐热混凝土

水玻璃耐热混凝土是以水玻璃为胶结料,与各种耐火骨料、粉料等按一定比例配制而成的气硬性耐热混凝土。它具有高温下强度损失小、耐磨、耐腐蚀、热震稳定性好等优点。适用温度为 800~ 1200 ℃ ,是理想的耐火混凝土品种。

十一、耐热混凝土的用途、材料组成及设计施工要点

普通混凝土在环境温度超过 300 ℃ 后,其强度急剧下降,这是由于水泥石中的水化产物在高温下分解脱水,晶格结构遭到破缘故。当温度达到 600 ~ 900 ℃时,含有石英岩与石灰岩的集料会急剧膨胀并产生化学分解,也使混凝土强度显著降低。所以普凝土的正常使用温度不应超过 250 ℃ 。

耐热混凝土是指能够长期承受高温 (250 ~ 1300 ℃ ) 作用高温下保持工作所需要的物理力学性能的特种混凝土,耐热混凝土主要用于工业窑炉基础、外壳、烟囱及原子能压力容器等处,长时间承受高温作用外,还会承受加热冷却的反复温度变化作。

耐热混凝土由耐热集料与适量的胶结料 ( 有时还添加矿物料 ) 和水按一定的比例配制而成。耐热混凝土按其胶结材料不同为水泥耐热混凝土和水玻璃耐热混凝土。其中水泥耐热混凝土又分为普通硅酸盐水泥耐热混凝土 ( 耐热温度 700 ~ 1200 ℃ ) 、矿渣酸盐水泥耐热混凝土 ( 耐热温度 700 ~ 900 ℃ ) 和高铝水泥耐热 ( 耐热温度 1300 ~ 1400 ℃ ) 等几种。水玻璃耐热混凝土的耐热温度为 600 ~ 1200 ℃。

耐热混凝土的材料选用有如下要点。

(1) 水泥 强度等级不得低于 32.5MPa ,水泥中所掺的混合材料不得含有石灰岩类熔点低且在高温下易于分解软化的材料。

(2) 掺合材料 当工作温度高于 700 ℃ 时,必须加入掺合材料。掺合材料是在拌制耐热混凝土时掺入的具有耐热作用的细粒粉料。加入掺合料首先可以增加混凝土的密实性,减少高温变形;其次某些掺合料可以与水泥水化物起化学反应而减轻水泥水化物在高温下的体积变化。掺合材料种类有黏土质 ( 黏土熟料、黏土砖、红砖 ) 、高铝质滴铝砖,矾土熟料 ) 、镁质 ( 冶金镁砂、镁砖 ) 、粉煤灰及高炉重矿渣等。

(3) 集料 不宜采用石灰岩及石英质集料。石灰岩集料易在高温下分解,石英质集料在高温下会发生较大的体积变形 ( 扩大至原体积的 1.3 ~ 1.5 倍 ) ,这些将导致混凝土结构的破坏。因此耐热混凝土的集料应选择在高温下体积变形小且化学性质比较稳定的材料。可用黏土熟料、铝矾土熟料、耐火砖碎料、红砖碎料、高炉矿渣、碎镁砖、烧结镁砂、铬铁矿、玄武岩及辉绿岩等。集料中严禁混有石灰岩等有害杂质。 耐热混凝土的配合比设计,应根据混凝土的工作强度、极限工作温度、材料来源及经济因素加以综合考虑,并通过试验确定。在试验中应注意用水量 ( 或水玻璃用量 ) 在满足和易性要求下应尽量减少,其坍落度应比普通混凝土小 10 ~ 20mm ;宜用机械搅拌,搅拌时间要比普通混凝土延长 1~2 分钟。耐热混凝土浇筑后应精心养护,水泥耐热混凝土宜在 15 ~ 25 ℃的潮湿环境中养护,水玻璃耐热混凝土宜在 15 ~ 30 ℃的干燥环境中养护;水泥耐热混凝土在气温低于 + 7 ℃ 、水玻璃耐热混凝土在低于 + 10 ℃ 时施工,即应按照冬期施工规定执行,并不得掺用化学促凝剂。

十二、耐火混凝土的用途、材料组成及设计施工要点

耐火混凝土是指工作于 900~ 1600 ℃ 的温度下并保持其物理力学性能的特种混凝土,它与耐热混凝土 有许多共同之处,在一些资料中甚至不将二者加以区分。它与耐热混凝土的区别主要在于它往往 直接暴露于高温火焰中,工作温度亦更高,且较少反复加热冷却情况。耐火混凝土广泛运用于冶金、石油、化工及核电等工业窑炉 中, 主要代替耐火砖用作窑炉的膛壁内衬或主体结构,它比耐火砖生产工艺简单,施工效率高,成本低,易于满足异形部位施工与维修,其寿命较耐火砖可提高 1 ~ 2 倍。

耐火混凝土品种繁多,其材料组成也因具体工作要求不同而多种多样,可大致作如下分类。

(1) 按胶结材料分类

①水硬性耐火混凝土胶结材料为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、高铝水泥等。它的强度形成与普通混凝土相同,都是由于水泥水化反应生成胶凝物质与集料界面紧密结合,形成具有设计强度的整体。

②火硬性耐火混凝土 胶结材料为高铝水泥、低钙铝酸盐水泥等。火硬性耐火混凝土的胶结材料仅在混凝土浇筑成型后的一段时间由水泥水化产物产生胶凝作用,形成混凝土的初期强度,对结构本身起支持作用。当温度升高时,在温度 300 ~ 1200 ℃阶段,混凝土内部产生一系列化学反应,水泥石由低密度水化产物转成高密度非水化产物 ( 焙烧产物 ) ,固相体积缩小,而固体间空隙增大,混凝土强度反而降低。当继续升温,温度超过 1200 ℃ 后,固相材料经烧结作用产生陶瓷结构,强度显著提高,成为工作所需要的耐火混凝土。

③气硬性耐火混凝土 胶结材料为水玻璃并用氟硅酸钠作固化剂 ( 参见耐酸碱混凝土 ) 。水玻璃耐热混凝土粗集料常用镁砖碎块或黏土熟料块,细集料常用镁砂或黏土熟料砂,掺合料常用镁砖粉或黏土熟料粉。

(2) 按集料成分分类

按集料成分,耐火混凝土可分为铝质耐火混凝土主要成分为氧化铝 (Al 2 O 3 ) ,耐火温度 1800 ℃ 、硅质耐火混凝土主要成分为二氧化硅 (SiO 2 ) ,耐火温度 1200 ℃ 与镁质耐火混凝土主要成分为氧化镁 (MgO) ,耐火温度 800 ℃ 。

(3) 按堆密度分类

按堆密度,耐火混凝土可分为普通耐火混凝土 ( 所用集料为天然石材 ) 与轻质耐火混凝土 ( 所用集料为天然轻集料、人造轻集料及工业废渣轻集料 ) 。

耐火混凝土的配比设计有如下要点。

①施工条件允许的前提下,要尽可能降低水灰比,减少用水量。这是因为耐火混凝土在高温下水分容易散失,致使混凝土孔隙增加、强度降低。

②在满足和易性和常温强度的前提下,要尽可能减少胶结材料和水泥的用量。这是因为通常集料的耐火程度要高于胶结材料,高温胶结材料先于集料发生软化、变形。

③加入适当的掺合材料可提高混凝土的耐火性,同时可改善和易性并减少水泥用量。常用掺合材料有黏土熟料、黏土耐火砖、黄土、矾土熟料、镁砂、铬铁矿、粉煤灰、高铝砖的磨细粉料。

④集料要选择适当的级配使密度达到最大,还要注意与胶结材料的匹配与适应。砂率控制在 40 %~ 60 %。配合比设计一般以经验合比为基础,通过试拌调整后确定。耐火混凝土一般不配钢筋,因为钢筋的热膨胀系数与耐火混凝土差别很大,高温下会导致混凝土开裂剥落,钢筋氧化、软化失去增强作用。必须配筋时要采取特殊措施,如钢筋表面渗铝抗氧化、用型钢或埋入冷却水管等。

耐火混凝土的施工与养护基本同耐热混凝土。

[ 应用实例 1]

铝酸盐水泥耐热混凝土在加热炉施工中的应用

1 、铝酸盐水泥耐热混凝土配合比确定

某公司烘干系统加热炉框架结构由 4 个截面为 400mm × 500mm ,高 4000mm 的独立柱和一个截面 400mm × 300 mm ,直径 2500mm 的圈梁构成,设计采用极限温度不低于 800 ℃ 的 C25 铝酸盐水泥耐热混凝土。根据实际情况,混凝土采用现场搅拌的方式。

1.1 采用原材料

水泥:某水泥厂 CA — 50 铝酸盐水泥;

骨料:淄博 5~ 25 mm 粗焦宝石, 0~ 5 mm 细焦宝石;

外加剂:高效减水剂;

磷酸:分析纯磷酸。

1.2 耐热混凝土配合比确定及强度测试

根据设计要求对选取的耐火集料等原材料进行检验,并对混凝土配合比进行试配,最终确定施工配合比,如表 1 。并测试了以上配合比混凝土的各龄期抗压强度,如表 2 。

表 1 试验确定混凝土配合比

|

混凝土各材料用量 / ( kg/m 3 ) |

|

CA-50 |

细焦宝石 |

粗焦宝石 |

减水剂 |

磷酸 |

水 |

|

400 |

752 |

918 |

10.0 |

4.0 |

240 |

表 2 耐热混凝土的各龄期抗压强度

|

各龄期强度 /MPa |

|

1d |

3d( 110 ℃ 烘干 ) |

3d ( 800 ℃ 烧后) |

|

22.1 |

32.5 |

27.8 |

2 、工程应用与案例分析

2.1 事故概况

施工现场严格按照试验室确定的混凝土配合比进行计量搅拌,依次对 4 个独立柱和圈梁连续浇注,持续 10 h 浇注完毕, 7 d 后拆模板进行洒水养护。拆模板过程中,施工人员发现混凝土表面气孔较多,且表面疏松粉化;敲击结构,混凝土极易破碎。通过专业检测机构对结构进行超声波探测,发现混凝土内部产生裂纹,混凝土强度指标约为 10MPa 左右。

2.2 事故原因分析

事故发生后,从混凝土配合比设计、施工过程控制及后期养护等几个环节展开调查。首先对此铝酸盐水泥耐热混凝土的核心技术——混凝土配合比进行多次试验和验证,最后一致断定此配合比完全能达到混凝土设计要求的各项性能指标。最终问题集中在混凝土的施工及养护上。据施工人员介绍,混凝土浇注施工是在六月的某天上午开始,严格按照混凝土施工配合比进行搅拌,由于现场搅拌能力限制,直到晚上六点才施工完毕。整个结构采用钢模板支撑,浇注完毕 7 d 后拆除模板,进行洒水养护。

分析以上施工问题,得出以下事故原因:

a) 施工时气温过高。铝酸盐水泥水化早期集中放热且热量较大,当天施工气温在 28 -30 ℃ 之间,混凝土结构较大且采用钢模板支模,热量不易散失,温度高加速水化物由亚稳定相向稳定方向转化,使水泥石内部析出游离水增大了混凝土的孔隙率,晶体间的结合也变差,导致水泥石强度明显 降低。

b) 早期养护不当。铝酸盐水泥混凝土成型后 3~6h 内应自然养护,不得给水,否则遇水能使铝胶不断析出而造成其不硬化,同时应防止早期失水产生碳化,而使混凝土表面疏松粉化,内部产生裂纹,严重影响混凝土的强度。所以水泥硬化后必须及时给水潮湿养护,使温度控制在 15~ 25 ℃ 。施工单位在浇注 7 d 后才给水养护,导致混凝土结构因失水发生碳化,严重影响混凝土强度。

3 、铝酸盐水泥耐热混凝土在工程施工中注意问题

铝酸盐水泥具有快硬、早强、耐高温、耐腐蚀等优良性能已被广泛应用。本文结合以上实例应用和分析,指出了铝酸盐水泥耐热混凝土在工程施工中应注意的几个问题。

a) 铝酸盐水泥一般不与硅酸盐水泥、石灰等析出 Ca(OH) 2 的胶凝物混合,因为二者相混会产生闪凝,并且能生成高碱性的水化铝酸钙,使混凝土开裂,甚至破坏。

b) 铝酸盐水泥硬化时放热量较大,且集中在早期放出,故水泥硬化开始应立即给水养护,适宜施工温度在 15 -25 ℃ ,温度超过 25t 时应采用降温措施,养护期不少于 3d 。

c) 混凝土每次的拌和量应控制在 20min 内用完,拌和水应采用饮用水,期间应不断搅拌,已硬化的混凝土不可再次给水使用,否则混凝土有可能不硬化。

d) 铝酸盐水泥一般不浇筑大体积混凝土,厚度不应超过 300 mm 。当用于钢筋混凝土时,钢筋混凝土保护层不应小于 30mm 。

[ 应用实例 2 ]

1 、普通混凝土受热作用机理

大量研究表明,普通混凝土在高温受热下的退化包括质量减少,和形成大量的孔,与裂缝以及强度和弹性模量的下降,退化的结果造成普通混凝土出现大面积裂缝以至坍塌。普通混凝土受热作用机理包括水泥水化产物受热作用机理和水泥水化产物与骨料之间受热相互作用机理。

1.1 水泥水化产物受热作用机理

在火灾中混凝土的温度不断升高,当普通混凝土被加热到 100 ℃ 时,毛细孔开始失去水分;达到 100~ 150 ℃ 时,由于水蒸气蒸发促进水泥逐步水化,使混凝土抗压强度增加; 200~ 300 ℃ 时由于水泥水化产物水化硅酸钙 凝体开始脱水而导致组织硬化; 300 ℃ 以上由于脱水加剧,混凝土收缩,开始出现裂纹,强度开始下降; 575 ℃ 时氢氧化钙脱水,使水泥组织破坏;当温度达到 500 、 800 ℃ 时,混凝土抗压强度分别为原来强度的 70 %、 30 %左右,混凝土开始坍塌; 900 ℃ 时混凝土中的碳酸钙分解,这时游离水、结晶水及水化物的脱水基本结束,混凝土强度几乎丧失,由于氢氧化钙的脱水,碳酸钙的分解,混凝土中生成了氧化钙,在射水的作用或火灾后吸收空气中的水分,氧化钙再次水化,体积膨胀,水泥层会酥松剥落。同时,高温改变了钙矾石的形成机理, 600~ 800 ℃ 下钙矾石开始水解,混凝土内部形成粗大的孔结构。

1.2 水泥石与骨料受热作用机理

300 ℃ 时,混凝土中的骨料开始膨胀,随着温度的继续升高,水泥收缩和骨料膨胀加剧,两者结合被破坏,水泥骨架破裂成块状;温度达到 500 ℃ 以上后,骨料中的石英晶体发生晶型转变,体积膨胀,初生的不连贯裂缝迅速扩展并连续起来,形成大裂缝,造成混凝土的宏观破坏;水泥石受拉,骨料受压,由此加剧了内裂缝的开展,这也是强度降低的主要原因。因此,水泥用量愈大,水灰比愈大,强度降低愈大。

1.3 混凝土在火灾中受损程度的影响因素

各国研究表明,混凝土在火灾中受损的严重程度取决于以下六个因素:温度升高的速率、最高温度、胶凝材料和骨料的组成、水分含量及火作用的持续时间。

因此,提高混凝土的耐火性,是减少混凝土在火灾中受损以至坍塌的关键,耐火混凝土是一种能长期承受高温作用 ( 200 ℃ 以上 ) ,并在高温下保持所需要的物理力学性能 ( 如有较高的耐火度、热稳定性、荷重软化点以及高温下较小的收缩等 ) 的特种混凝土。该混凝土已成功地由耐火骨料 ( 粗细骨料 ) 与适量的耐火胶结料 ( 有时还有矿物掺合料或有机掺合料 ) 和水按一定比例配制而成。

2 、耐火混凝土的分类

目前对耐火混凝土的分类主要根据胶结料的不同进行分类,将耐火混凝土分为硅酸盐耐火混凝土、铝酸盐耐火混凝土、磷酸盐耐火混凝土、硫酸盐耐火混凝土、矾土耐火混凝土、氯化物耐火混凝土、溶胶类耐火混凝土及有机物结合耐火混凝土等。

2.1 硅酸盐耐火混凝土

以硅酸盐做胶结料,耐火材料作骨料配制成的具有耐火性质的混凝土称为硅酸盐耐火混凝土。一般采用矿渣硅酸盐水泥、普通硅酸盐水泥或水玻璃作刀被结材料,碎粘土砖、粘土、熟料、碎高铝砖作骨料,其最高使用温度可以到 700~ 800 ℃ ,其耐火的主要机理是硅酸盐水泥熟料的水化产物氢氧化钙在高温下 脱水,生成的氧化钙与矿渣及掺合料中的活性氧化硅和三氧化二铝又反应生成具有较强耐火性的无水硅酸钙和无水铝酸钙,使混凝土具有一定的耐火性。如用高铝砖、矾土熟料和碎镁砖及镁砂作骨料配置的耐火混凝土,最高使用温度可达 1100 ℃ 。

2.2 铝酸盐耐火混凝土

以铝酸盐做胶结料,耐火材料作骨料配制成的具有耐火性质的混凝土称为铝酸盐系列耐火混凝土。一般采用高铝水泥和纯铝酸钙水泥作为胶结材料。高铝水泥是由石灰和铝矾土按一定比例磨细后,采用烧结法和熔融法制成的—种以铝酸钙 (CA) 为主要成分的水硬性胶凝材料。在一系列水化反应中使水泥石由低密度水化产物转变成高密度非水化产物,固相摩尔体积缩小,体系结构间隙增大。因此,在 1200 ℃ 以前,强度随温度的升高而明显降低,到了 1200 ℃ 后,材料开始发生烧结并产生陶瓷粘结,强度提高。纯铝酸钙水泥以下:业氧化铝和高纯石灰石或方解石为原料,按一定比例混合后,采用烧结法或熔融法制成的以二铝酸一钙 (CA 2 ) 或铝酸一钙 (CA) 为主要矿物的水硬性胶凝材料。纯铝酸钙水泥的水化硬化及在加热过程中强度的变化与高铝水泥类似。由于该水泥的化学组成中含有更多的 A1 2 O 3 ,因此在 1200 ℃ 发生烧结产生陶瓷结合后,具有更高的烧结强度和耐火度,其最高使用温度可达 1600 ℃ 以上。

2.3 磷酸盐耐火混凝土

以磷酸盐作结合剂,耐火材料作骨料配制成的具有耐火性质的混凝土成为磷酸盐耐火混凝土。磷酸盐耐火混凝土的凝结硬化与一般的水泥型耐火混凝土不同,磷酸盐是作为结合剂而不是胶结剂,因为磷酸盐本身在常温下并不具有胶凝性,而是在加热到—定温度时,一些磷酸盐发生分解—聚合反应,在聚合反应时,新化合物的形成和聚合具有很强的粘附作用,将骨料粘结在一起成为“混凝土”而获得强度。常用的磷酸铝耐火混凝土的高温动作极限可达到 1600~ 1700 ℃ 。

2.4 硫酸盐耐火混凝土

硫酸盐耐火混凝土中的结合剂硫酸盐首先水解成碱式铝盐 A1(SO 4 ) 3 (OH) 2 ,然后生成 Al(OH) 3 ,最后逐渐形成氢氧化铝胶体而凝结硬化。硫酸铝结合的耐火混凝土强度在高温下增长较慢。温度升至近 700 ℃ 时,强度随温度的提高而提高。此时,氢氧化铝胶体大量生成并迅速形成致密的结构。硫酸铝的化学结合水逐步脱水,由于脱水速度缓慢,对结构影响较小。

2.5 矾土耐火混凝土

矾土耐火混凝土是利用矾土水泥胶结料、耐火骨料、掺合料及水按一定比例混合成型养护和硬化而成,,矾土耐火混凝土有与耐火砖同样的耐高温性能 ( 最高耐火温度 1730 ℃ ) ,与耐火砖比较,其简化 f 制作工艺,降低了制作成本,提高了烘干炉的质量,是一种经济性较好的耐火胶结料。

3 、耐火混凝土的研究进展

3.1 使用新型耐火胶结料

新型胶结料的开发带来了耐火混凝土的创新。以新型低水泥耐火混凝土为例,它的结合剂 ( 高浓度陶瓷泥浆结合剂 ) 是一种综合性系统,该系统组成中不仅包括高铝水泥,而且还包括高分散性细粉 ( 如 SiO 2 ) 及各种无机和有机加入剂,后者为浇筑料混合物的流变学性能及工艺性能的调节剂。耐火混凝土配料组成中的高分散性组分的功能不仅保证混凝土具有较高的初始强度及密度,而且。还使混凝土在较低温度下 (800~ 1000 ℃ ) 的强度有所提高,以及保证材料形成细的毛细管。杨笛在矾土水泥及水玻璃中加。入新型耐火粘结材料研制出—种新型锅炉用耐火混凝土,耐火度达到 1700 ℃ 左右,可广泛的用于电站、炉顶、炉墙、抽炉烟管道及其它耐火丁程。它具有速凝、强度增长快、方便施丁及贮存运输等良好的可操作性能,同时还具有较高的耐火度和较好的高温使用性能,已在衡水电厂、盘山电厂、牙克石电厂、呼市电厂等电厂得到良好的应用。莫斯科国立建筑大学开发的耐火混凝土采用新则复合硅酸钠做结合剂,用于砌筑水泥熟料煅烧窑的烧结带。

3.2 使用新型耐火骨料

骨料的组成是影响混凝土耐火等级的重要因素。传统耐火混凝土常用的骨料有碎粘土砖、粘上、熟料、碎高铝砖、碎镁砖及镁砂。李宝珠根据工程需要,采用了花岗岩碎石和矿渣硅酸盐水泥,研制了耐火度达到 300~ 500 ℃ 的耐火混凝土,各项性能 指标完全满足了设计要求。以天然轻骨料 ( 如浮石、凝灰岩等 ) 、工业废渣轻骨料 ( 如炉渣、粉煤灰陶粒、白燃煤矸石等 ) 、人造轻骨料 ( 页岩陶粒、粘土陶粒、膨胀珍珠岩等 ) 取代普通骨料制成的轻质混凝土,具有轻质、耐火、保温、隔热等优良性能。这是由于孔隙率越大的轻质混凝土,混凝土整体的热传导速率越低。王镕研究表明粉煤灰加气混凝土制品是—种轻质、保温、吸音、易加工、且耐火性能又较好的新型建筑材料。应用和推广这种材料对减轻建筑物自重,增强建筑的保湿吸音、耐火等性能大有好处,是值得进一步推广使用的新型建筑材料。

3.3 添加减水剂等外加剂

谢海棠通过添加复合外加剂的方法,配制出超轻高强耐火混凝土,填补了目前同内超轻耐火混凝土高温力学强度偏低的空白。谢咸颂在混凝土配合比中掺入水泥用量 2.0 %左右的高效减水剂,拆模后耐火混凝土表面无蜂窝、露筋、孔洞等质量缺陷,经过一年多使用未见任何裂纹。工程实践还表明,使用普通硅酸盐水泥、火成岩骨料配制极限使用温度不低于 800 ℃ 耐火混凝土,只要措施得当,质量完全可以保证。王广信采用 42.5 级以上的水泥、高效减水剂和优质的细度小于 0.088mm 、含量高于 95 %的耐火骨料,经过科学计算、设计、配制成高强耐火混凝土,并将其应用在隧道窑窑车上。经三年使用效果表明其不仅能满足耐火性能要求,抗冲击性和抗磨损性明显优于粘土耐火砖和普通耐火混凝土,而且维修费用低,使用寿命长。 |