摘要:通过掺用部分河砂与外加剂进行多种配合比设计,解决了机制砂配制混凝土的强度和工作性能,满足了长距离、多弯道、大高差的泵送要求,确保了施工质量。

关键词:机制砂 高强混凝土 泵送

位于贵州省余庆县境内的构皮滩乌江大桥,是乌江梯级电站—构皮滩电站前期“四通一平”的重点工程项目。桥长为347m,是一座三跨连续刚构箱梁桥,桥跨布置为90m+160m+90m。1号、2号桥墩为双肢薄壁墩,墩高为72m。桥台为肋板式和重力式U形桥台。上部结构为现浇箱梁,强度等级为C50,共计5489m3 ,最大泵送距离折合直线为820m。

乌江两岸,山高、坡陡、谷深,尤其是桥位处,有几处是悬崖峭壁,交通极为不便。施工场地的狭窄除了给施工布置带来困难外,给材料运输也造成极大困难。更困难的是大量混凝土圬工所使用的砂石料,乌江两岸几乎找不到符合质量要求的河砂,外购需到200km外的砂场,不仅运输条件极差,且时间上无保证,必将加大工程成本,耽误工期。加之桥梁墩高跨大,梁体采用悬臂灌注施工,对混凝土的质量要求(新拌混凝土的工作性及早期强度) 也高。因此,经过多种施工方案的反复比较,最后决定采用机制砂配制高标号混凝土,并采用长距离的泵送管道运输方式。通过现场反复试验,这两项高难技术均得到较圆满的解决。表征内在质量的混凝土强度稳定性好,表征外部质量的桥墩和梁部外观平整光滑,受到业主和监理单位的一致好评。

此项技术2004年7月经湖北省科技查新检索结果表明,国内尚未见C50机制砂泵送混凝土泵送距离达820m的文献报道,经中铁建总公司科技评审定为国内先进。

1 高强机制砂泵送混凝土的配制

泵送混凝土与一般混凝土主要区别在于其不仅要满足设计要求的强度、耐久性等,还要有良好的工作性及可泵性,即拌合物在输送管道中摩擦阻力小、粘聚性好,不离析、不堵管。尤其在大高差、长距离泵送条件下,原材料的质量控制和配合比设计是实现良好工作性能的首要基础。

1.1 原材料性能

泵送混凝土对原材料主要技术指标的要求为:

1)水泥 水泥考虑长距离泵送,初凝时间宜>2h ,其余指标符合国家质量标准。施工现场选择了花岗牌42.5RPO和华峰牌42.5PO两种水泥进行配合比设计,两种水泥常规指标见表1。

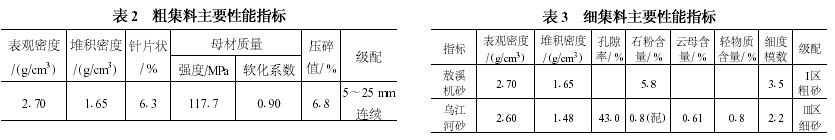

2)粗集料 主要控制指标为最大粒径、针片状含量和级配。根据泵送混凝土施工技术规范,最大粒径与输送管管径之比为:泵送高度<50m 时, ≯1∶3 ,泵送高度在50~100m时,宜为(1∶3~1∶4),泵送高度>100m时,宜为(1∶4~1∶5)。为此确定墩及下部结构最大粒径为31.5mm ,悬灌梁用集料最大粒径为25mm。级配连续,针片状颗粒含量<10%。针片状颗粒含量多和级配不良时,输送管弯头处的管壁易磨损,同时易造成管道堵塞。根据《公路桥涵施工技术规范》(JTJ041—2000) ,混凝土用粗集料母材强度为混凝土设计强度的1.5倍以上。本着就地取材,经济适用的原则,悬灌梁采用了敖溪石材生产的粗细集料。粗集料主要指标见表2。

3) 细集料 泵送混凝土宜采用级配良好的中砂,<0.315mm颗粒含量≮15%,小于此值易发生堵管。因敖溪机制砂和乌江河砂级配均不能满足长距离泵送要求,用细集料级配要求通过图解法确定悬灌梁配比时,采用敖溪机制砂与乌江河砂按1∶1 的比例(质量比)配制。细集料各项性能指标见表3。

4) 外加剂 外加剂的使用目的:减水、增稠、缓凝、早强、高强,尤其是象这种用机制砂配制的高强混凝土,更需具有高性能的外加剂来增加其工作性。本桥施工场地狭窄,墩高、跨度大,梁部泵送距离折合水平距离达到820m。因此,现场选了数家外加剂进行配合比设计及拌合物性能进行比较,决定选取湛江外加剂厂生产的FDN型混凝土高效泵送剂。

1.2 配合比设计

1) 设计依据及控制指标 主要设计依据为《公路桥涵施工技术规范》(JTJ041—2000) 、《普通混凝土配合比设计规程》(JGJ55—2000)、《普通混凝土拌合物性能试验方法标准》(GBPT50080 —2002)、《普通混凝土力学性能试验方法标准》(GBPT50081—2002) ,主要控制指标为拌合物和易性,坍落度经时损失、凝结时间及强度。

2) 初步配合比确定 根据混凝土设计强度等级,集料最大粒径、泵送坍落度要求等施工、原材料综合情况考虑计算混凝土配制强度、水灰比及材料用量,考虑到机制砂的棱角性及级配等特点对混凝土和易性的影响,首先按理论配合比同一统计参数选用不同的砂率进行试拌。通过对41 %、40%、39%、38%、37%一系列砂率在其他条件相同情况下拌合物性能的比较,确定砂率为38% ,然后以此做为基准砂率进行计算,以确定初步理论配合比。

3) 校正复核 根据不同材料,计算出理论配合比后,按W/C间隔0.03~0.02计算出5个不同配比进行拌合物性能试验及强度试验。根据拌合物性能及R7、R28 强度确定初步配合比,然后对初步确定的配合比通过回归计算并再次进行拌合物性能及强度、凝结时间、坍落度经时损失试验,以确定最终配合比(见表4) 。

2 施工质量控制

2.1 原材料

对每批进场材料在使用前按标准抽检,合格后方能使用。重点控制指标为:①水泥 凝结时间、安定性及3d强度; ②集料 颗粒级配、最大粒径、针片状颗粒含量及含泥量;③外加剂 使用前3d试拌混凝土,测定拌合物性能及3d强度。

2.2 过程控制

1) 拌合时严格执行施工配合比,确保拌制时间≮2min。并定期校验配料机的计量准确性;

2) 入泵前拌合物坍落度控制在180~200mm,确保在浇筑地点坍落度为160~180mm;

3) 采用连续性泵送工艺,停泵时间≯15 min;

4) 捣固时防止过捣、漏捣;

5) 在加强养护方面,C50 悬灌梁张拉强度以同条件养护试件的强度为准,不得超前张拉。

2.3 工艺改善

在泵送管道中自行设计加工两端带弧形的三通管,通过增设阀门在墩顶实现自由切换,保证结构两端平衡灌注及施工质量。

2.4 强度检测

悬灌梁张拉施工时同条件养护试件强度按大于设计值的80%控制张拉时间,所有张拉强度试件3d强度均>40MPa ,47组试件强度平均值为44.8MPa ,保证了张拉施工质量及工程进度。悬灌梁分别制作试件27组、26组,根据GBJ107—87和JTJ041—2000评定,强度合格(强度汇总评定见表5) 。

3 结语

使用机制砂配制高强泵送混凝土一直是一个技术难题,尤其是本桥还需进行长距离多弯点泵送,更增加了技术的难度。乌江大桥成功地解决了机制砂高强泵送混凝土施工技术难题,全桥混凝土质量达到一次性合格,且墩身、梁部外观整洁美观。该项技术不仅为全桥的创优做出了应有的贡献,同时也为今后类似工程提供借鉴。